多层聚能侵彻体成型数值模拟*

2018-08-27贾磊朋石晓山郑延斌

任 凯,吴 越,2,贾磊朋,石晓山,郑延斌

(1 中北大学地下目标毁伤技术国防重点学科实验室,太原 030051;2 中北大学机电工程学院,太原 030051;3 湖南兵器长城机械有限公司,湖南娄底 417000;4 国营542厂,吉林吉林 132021)

0 引言

多层EFP战斗部是近年来针对复合装甲、爆炸反应装甲等新型装甲而提出的新概念战斗部。由于多层EFP具有诸多优点,国内外学者对其进行了大量的研究。Curtis等[1]研究了不同材料对多层EFP成型的影响。龙源[2]研究了曲率半径对双层药型罩EFP战斗部成型及侵彻的影响。关于3层EFP战斗部成型规律的影响,国内外还未进行广泛的研究。作者基于双层药型EFP战斗部,设计了一种3层偏心亚半球罩战斗部,利用ANSYS/LS-DYNA软件对曲率半径、药型罩壁厚和药型罩材料对EFP成型规律的影响进行研究。该研究对反不敏感弹药的设计具有一定的参考价值。

1 计算模型

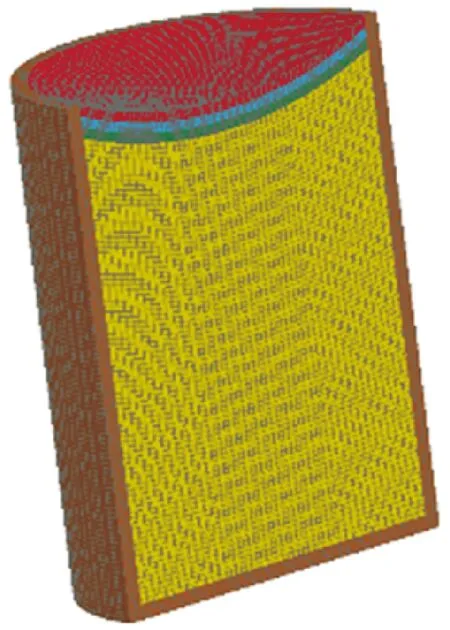

所设计的3层药型罩如图1所示,由炸药和3层药型罩及战斗部壳体组成,药型罩采用3层偏心亚半球结构。其中装药直径为70 mm,装药高度为100 mm,曲率半径为63 mm,壳体壁厚为3 mm。

图1 3层药型罩结构

利用TrueGrid软件构建有限元模型,所有单元均为8节点实体单元Solid164,如图2所示。药型罩材料均为紫铜,其状态方程为Gruneisen形式,具体参数取自文献[3]。炸药材料为8701,状态方程为JWL形式。壳体材料为45钢,具体参数见文献[4]。起爆方式为中心点起爆,单位制为cm·g·μs。仿真采用Lagrange算法,使用自动面面接触算法[5-6]。

图2 仿真模型

2 多层聚能侵彻体典型成型过程

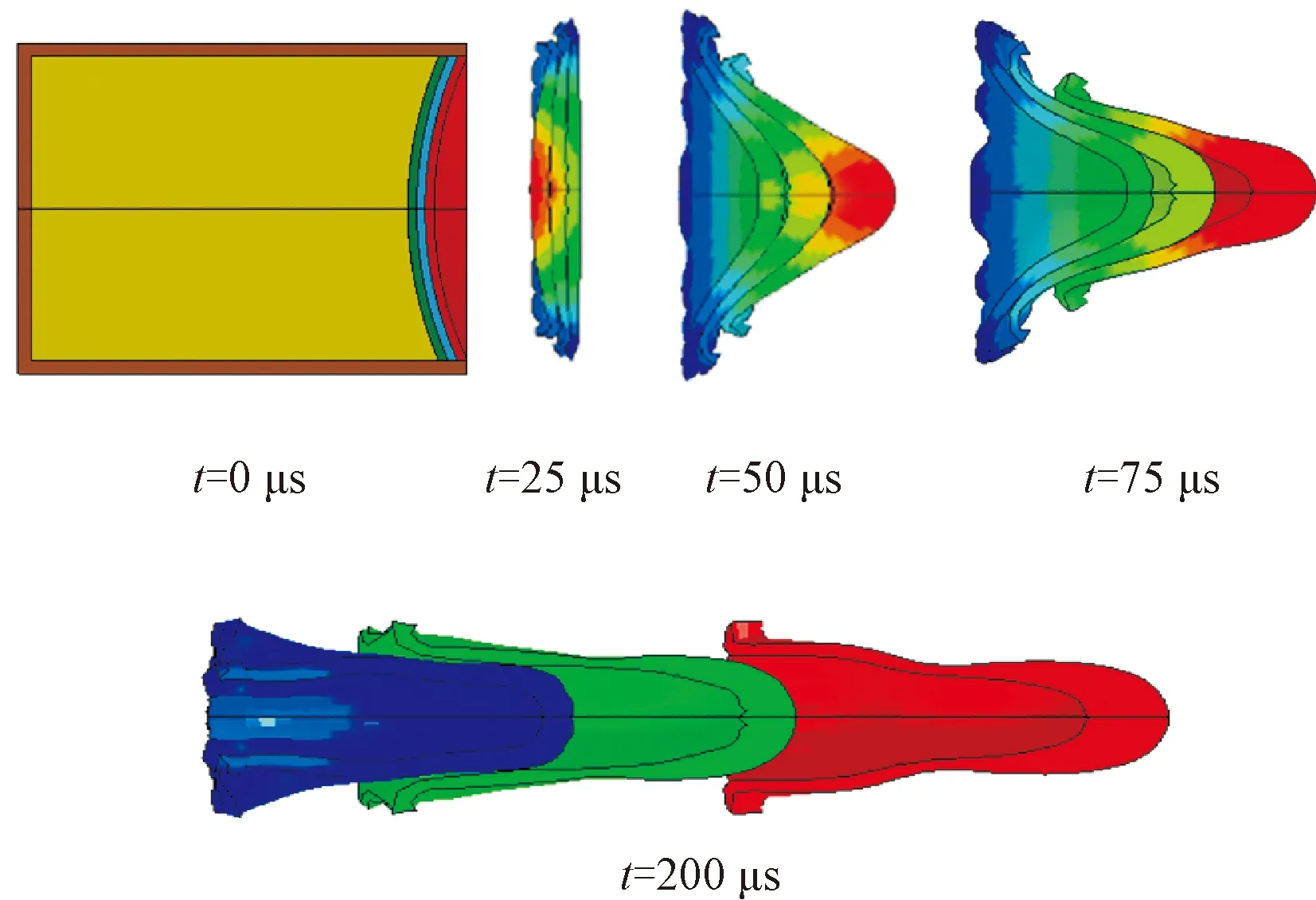

3层药型罩材料均选用铜,多层聚能侵彻体典型成型过程如图3所示。

图3 多层聚能侵彻体典型成型过程

从多层聚能侵彻体典型成型过程可以看出,当t=25 μs时,炸药的爆轰已经基本完成,对后续药型罩压垮,反转基本没有影响,故而t=25 μs开始删除炸药和壳体,继续进行计算;当t=75 μs时,外层罩与内层罩和中层罩出现分离,此时是由于3层罩存在速度差;当t=200 μs时,外层罩已经与内层罩和中层罩分离,且具有很高的速度,而内层罩和中层罩没有产生分离,这是因为中层药型罩在反转的过程中与内层罩速度差不是很大,中层药型罩在拉长过程中尾翼部分把内层罩包裹,导致内层和中层药型罩未能发生分离。

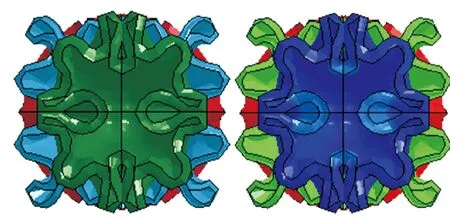

图4 多层聚能侵彻体尾翼

3 药型罩参数对成型的影响

3.1 药型罩曲率半径对多层聚能侵彻体成型的影响

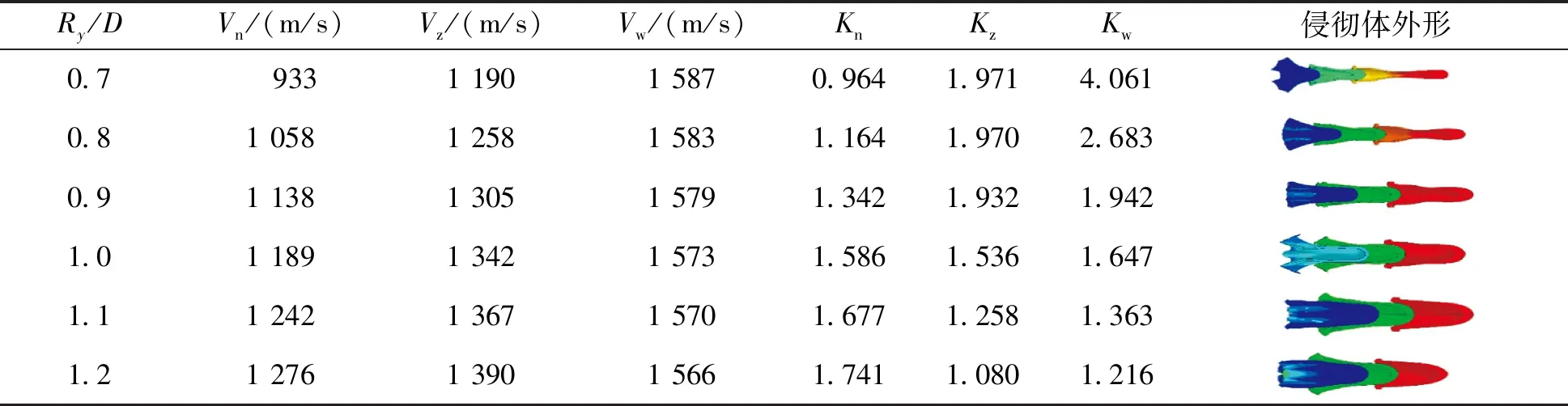

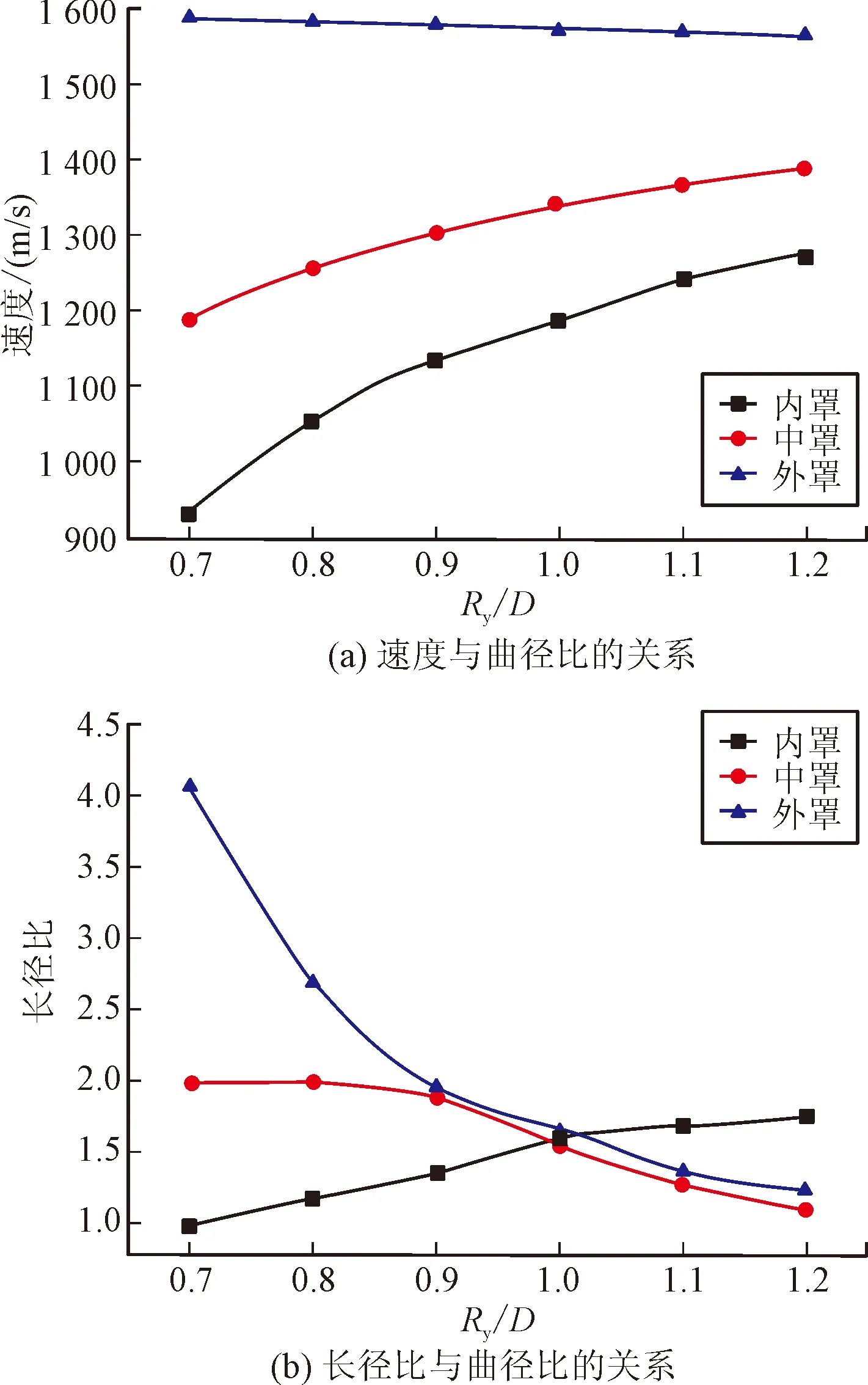

药型罩的曲率半径是EFP成型过程中的重要影响因素。改变药型罩的曲率半径,爆轰波对药型罩的作用位置也会随之改变。采用不同的曲径比Ry/D进行数值模拟,数值模拟结果如表1和图5所示。Vn、Vz、Vw分别表示内、中、外层EFP速度,Kn、Kz、Kw分别表示内、中、外层EFP长径比。

表1 不同曲径比下的仿真数据(200 μs时)

从图5(a)可以看出:随着Ry/D的增大,中和后EFP的速度在增大,前EFP的速度在减小。从图5(b)可以看出:随着曲径比Ry/D的增大,中和后EFP的长径比在增大,而前EFP的长径比在减小。

3.2 药型罩总壁厚对多层聚能侵彻体成型的影响

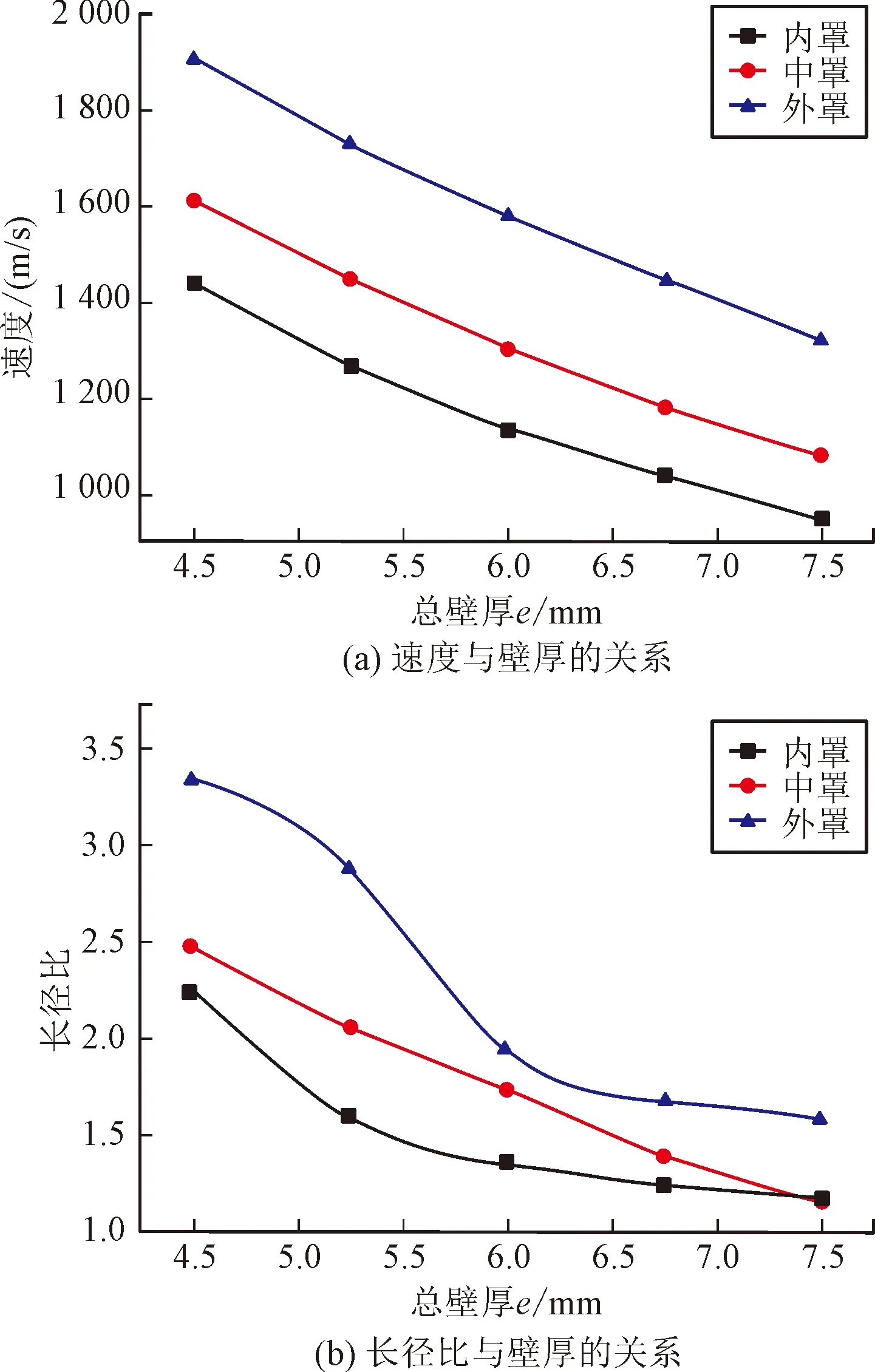

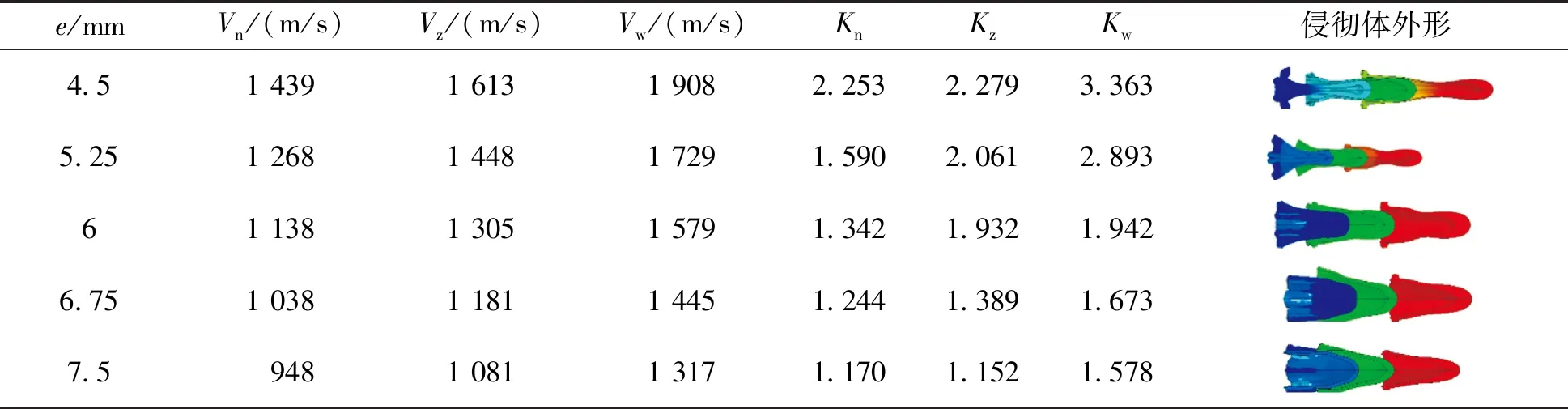

国内外学者研究发现药型罩壁厚对单层EFP的成型具有较大的影响,随着壁厚的增加,EFP的长径比减小,侵彻能力下降[6-7]。针对3层药型罩进行壁厚的影响研究,取厚度比η=1,材料都为紫铜,Ry/D=0.9,装药高度和装药直径等其他条件不变。下面分别对铜药型罩总壁厚e分别为4.50 mm、5.25 mm、6.00 mm、6.75 mm、7.50 mm进行数值模拟,数值模拟结果如表2和图6所示。

从模拟结果可以看出:药型罩的厚度越大,串联EFP的速度和长径比越小。当药型罩总壁厚e=6 mm时,所形成的EFP长径比相差较小,速度差也较小,侵彻体形态良好。

图5 侵彻体速度和长径比与药型罩曲径比的关系

图6 侵彻体速度和长径比与药型罩总壁厚的关系

e/mmVn/(m/s)Vz/(m/s)Vw/(m/s)KnKzKw侵彻体外形4.51439161319082.2532.2793.3635.251268144817291.5902.0612.89361138130515791.3421.9321.9426.751038118114451.2441.3891.6737.5948108113171.1701.1521.578

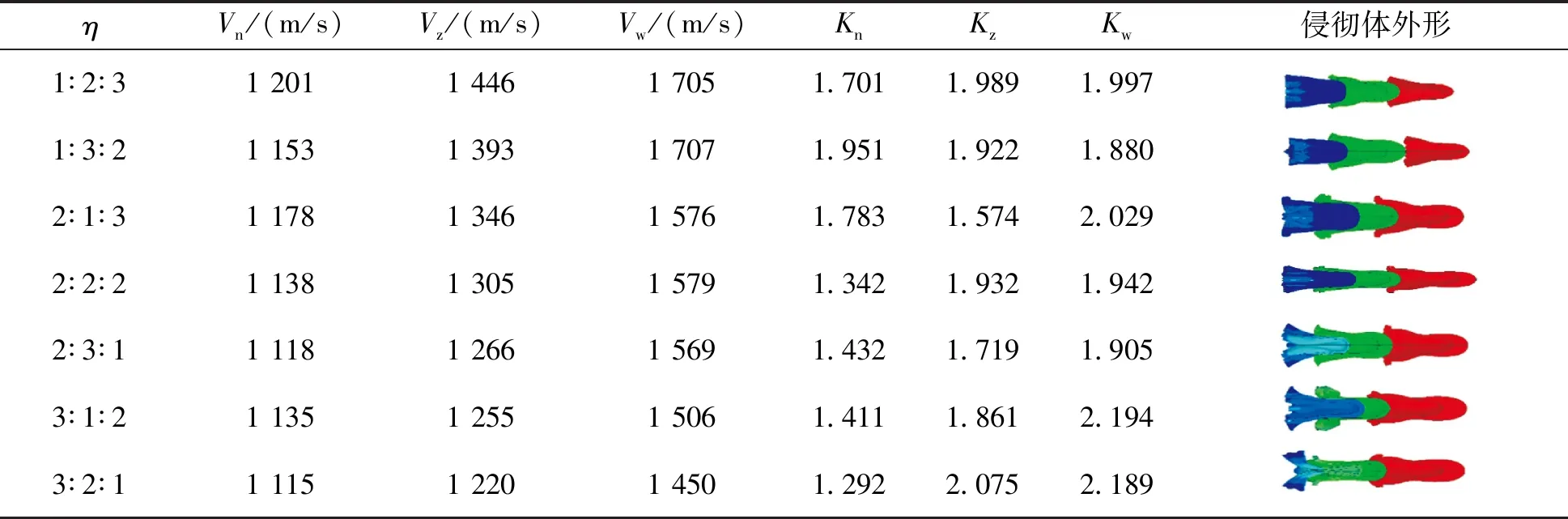

3.3 各层药型罩壁厚对多层聚能侵彻体成型的影响

各层药型罩的壁厚对EFP的成型具有较大的影响。当药型罩的壁厚过于薄时,EFP在成型的过程中容易被拉断。当药型罩的壁厚过于厚时,形成的EFP的长径比较小,对其侵彻能力有较大的影响。当药型罩的总壁厚e=6 mm时,对外层、中层、内层药型罩的厚度比η分为7种情况进行数值模拟,数值模拟的结果如表3所列。

从表3可以看出,当药型罩外层、中层、内层药型罩的壁厚比为1∶3∶2时,多层聚能侵彻体的总长度最大,多层聚能侵彻体的速度同样达到最大值;当药型罩外、中、内层药型罩的壁厚比为3∶2∶1时,多层聚能侵彻体的总长度最小,多层聚能侵彻体的速度同样是最小值。这说明,当内层罩壁厚较薄时,多层聚能侵彻体的成型效果不理想,最主要的原因是内层药型罩基本形成的是多层聚能侵彻体的尾翼部分,内层药型罩的壁厚较薄时,侵彻体的尾翼直径较大,虽然有很好的气动外形,但是侵彻体的长径比和速度值都较小,不利于侵彻。

表3 不同厚度比下的仿真数据(200 μs时)

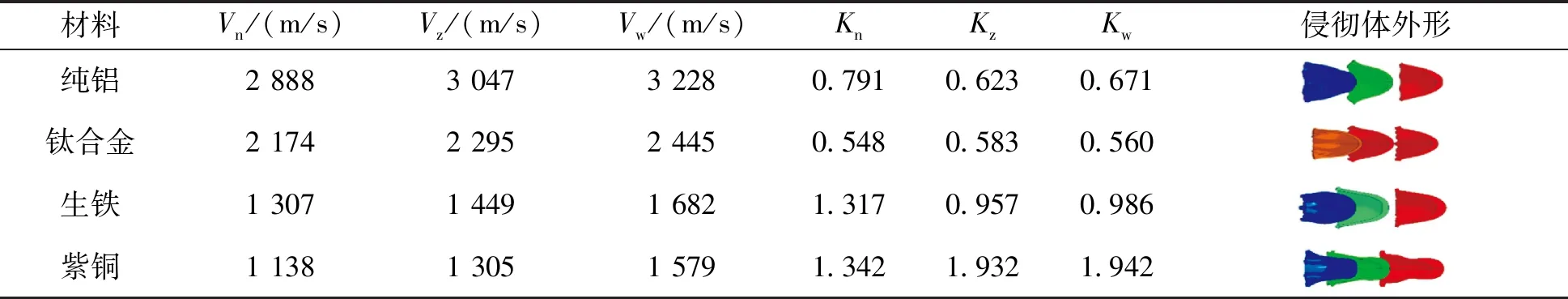

3.4 药型罩材料对多层聚能侵彻体成型的影响

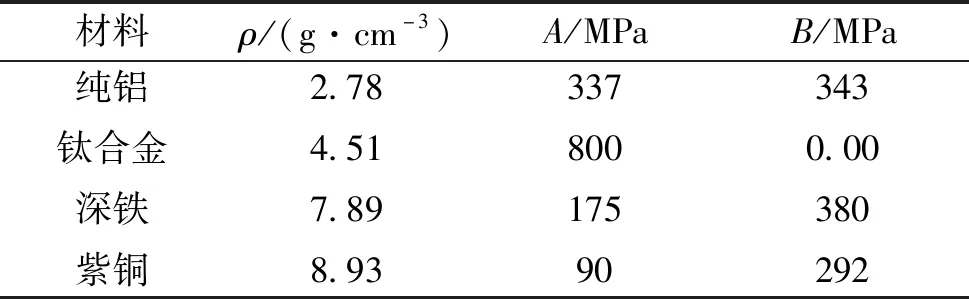

为研究材料对3层药型罩EFP成型的情况,设计了4种仿真方案如表5所示。其中所有金属的状态方程均为Gruneisen形式,且屈服模型都选取Johnson-cook形式。

表4 不同材料药型罩的计算参数

表5 不同材料下的仿真数据(200 μs时)

由计算结果可以看出,3层药型罩形成的各个侵彻体的速度和速度差都会随着药型罩材料密度的增大而减小。侵彻体的形态由前后分离的EFP逐渐转变为首尾相连的EFP。铜的塑性最好,形成的侵彻体长径比较大,侵彻体形态良好。

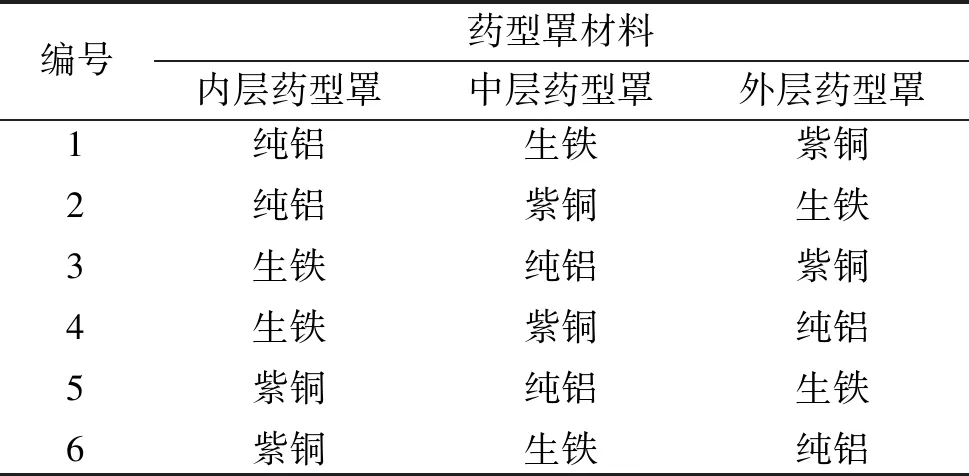

3.5 药型罩材料匹配对多层聚能侵彻体成型的影响

为研究药型罩内、中和外层罩材料不同对多层聚能侵彻体的影响,设计了6种匹配方案,方案列于表6中,不同匹配方案数值模拟结果如表7所示。

表6 药型罩材料匹配方案

表7 计算结果(200 μs时)

由表7可以看出:当内层和中层药型罩材料为低密度材料时,药型罩大部分质量基本都形成的是聚能侵彻体的尾翼部分,且尾翼很薄,尾翼的直径很大,内罩和中罩形成的EFP速度差较小很难分离。由计算结果可以发现,当药型罩外、中、内层药型罩材料分别为铝、铜、铁时,形成的聚能侵彻体速度差较小,长径比差较小,侵彻体形态良好。

4 结论

1)药型罩的结构是多层聚能侵彻体成型过程中的重要影响因素。随着曲率半径增大,串联EFP的速度差逐渐减小,前和中EFP长径比也逐渐减小,后EFP长径比逐渐增大。药型罩壁厚越大,串联EFP的速度越小,长径比也逐渐减小。随着厚度比的增大,串联EFP的速度和速度差都在增大。

2)药型罩罩材料也对多层聚能侵彻体成型过程具有较大的影响。当各层药型罩材料相同时,串联EFP的速度随着材料密度的增大而减小。当各层药型罩材料不相同时,铝-铜-铁组合形成的侵彻体速度差较小,长径比差最小,且侵彻体形状较好。

该研究对反低易损弹药战斗部的结构设计具有一定的参考价值。