煤矿皮带运输机缓冲托辊失效分析及改进措施

2018-08-26杜恩光

杜恩光

(山西阳煤新景公司调度室综采二队, 山西 阳泉 045000)

引言

皮带运输机主要应用于冶金、建材、采矿等行业,多用于大规模物料的运输,皮带运输机在煤矿井下应用多年,是井下煤炭运输不可缺少的设备[1]。根据运输量以及运输距离的需要,可以单独使用一台运输机,也可以几台运输机联合使用。随着运输负载的不断增大以及皮带长度的不断增加,皮带运输机托辊的损坏率也不断增加[2]。为了提高皮带的运输效率,皮带运输机负载的重量以及运输的速度都在不断增加。过大的载重有时会超出托辊的负载能力,皮带快速的运输速度会遗落很多煤块,下降煤块产生的冲击力会损坏托辊,常年累月会增大托辊的损坏率,缩短托辊寿命。因此,研究托辊损坏机理以及改进托辊相关部件对提高皮带运输机使用年限有很大意义。

1 带式输送机托辊破坏分析

1.1 托辊破坏位置

大、中型矿井的运输巷道较长,一般都有上千米并且大巷还存在很多转弯。当上述矿井运输机采用皮带运输机时,至少使用两条搭接的皮带运输机完成运输工作。直线搭和有角度搭接是皮带运输机常见的两种搭接方式。

运输的煤块在两个皮带的搭接处易于出现抛落,抛落的煤块会破坏搭接处的皮带以及托辊。

1.2 托辊破坏原因

在皮带运输机搭接处抛落的煤炭产生的冲击力是造成皮带及托辊造成破坏的主要原因。抛落煤块产生的冲击力表达式为F=f(H、V、Q、A),因此冲击力大小与皮带运输机之间的搭接高度H、皮带在负载状况下的运行速度V、皮带上煤炭的重力Q以及皮带上煤岩块的棱角A等因素紧密相关,也就是说这些因素的是否合理直接决定着托辊是否被破坏。

2 缓冲托辊改进设计

2.1 现有改进措施

冲击力会随着皮带间搭接高度、皮带的运行速度、皮带上煤炭的重力以及皮带上煤岩块棱角的增大而变大,有效控制上述4种影响因素,可以减少煤炭抛落过程中产生的冲击力,大大提高皮带及托辊的使用寿命。但是由于皮带间搭接高度、皮带的运行速度以及煤炭的重力很难进行改变,因此,在保证煤炭运输效率的基础上,通过对皮带搭接处的托辊进行针对性的改进,提高托辊的使用寿命,保证井下运输工作的效率。

皮带搭接处的所用缓冲托辊本身就具有很好的缓冲性能,为了提高托辊的使用寿命,就需要进一步加大托辊的缓冲性能,在托辊的外表面套上橡胶圈是比较普遍的提高缓冲性能的措施。如图1所示。

图1 常见缓冲托辊

在托辊的外表面套上橡胶圈虽然会增强托辊的缓冲性能但不能提高其承载能力,托辊的破坏问题还是难以得到有效解决,因此,为同时提高托辊的承载能力以及缓冲性能,必须对托辊本身结构进行改进。

2.2 缓冲托辊改进设计原理

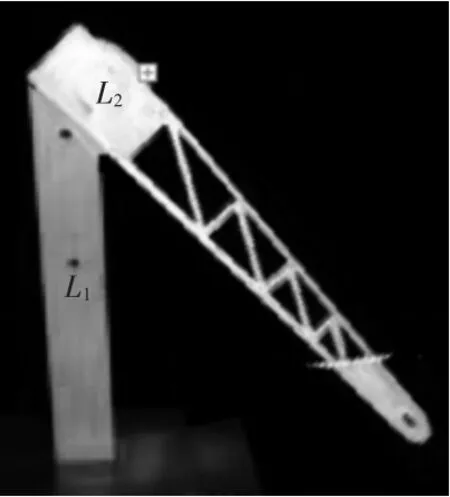

在皮带运输机原有的基础上,对原有的缓冲装置进行改进,以增强其承受载荷的能力与托辊的缓冲性能[3],缓冲性能的增加主要依靠曲柄滑块机构,如下页图2所示。

在滑杆L2上增加缓冲弹簧可有效降低煤炭抛落过程产生的冲击力。连杆机构运行的具体情况如下所示:滑杆L1与L2相连,滑杆L1在顺时针运动过程中会造成L2下滑,滑杆L2上的弹簧会因L2的下滑产生压缩,压缩的弹簧会降低落煤产生的冲击力,进而提高皮带的使用寿命,同时弹簧能加强托辊的承载能力与使用寿命。

图2 改进缓冲托辊设计原理示意

2.3 设计方案

通过在缓冲托辊下安装缓冲弹簧来实现对缓冲托辊改进,缓冲托辊改进后,缓冲弹簧被安装在两个挡片之间,因为缓冲托辊自身的重力,缓冲弹簧处于平衡状态,改进后的缓冲托辊如图3所示。根据自身的需要确定合理的弹性倔强系数,从而起到相应缓冲作用。

图3 改进后的缓冲托辊示意

改进前,因没有缓冲弹簧的缓冲作用,抛落煤块对皮带的冲击力会直接传递给托辊,托辊会承受很大的刚性力;改进后,抛落煤块对皮带的冲击力会先作用于缓冲弹簧,冲击力经过缓冲弹簧这段缓冲,空间会大大减小,此时缓冲托辊受到的冲击力会远远小于改进前托辊受到的刚性力。

通过在缓冲托辊下部安装缓冲弹簧的方法来改进托辊,对原先的托辊结构没有进行太大的改变,不会耗费太多的成本。

3 强度校核

皮带间搭接高度、皮带的运行速度、皮带上煤炭的重力以及皮带上煤岩块棱角这四个因素共同影响冲击力的大小,但是由于对皮带上煤岩块棱角的衡量标准比较缺乏,并且具体的棱角计算也比较复杂,因此本文只考虑皮带间搭接高度、皮带的运行速度、皮带上煤炭的重力对冲击力的影响。

首先,计算皮带在静态情况下受到冲击力的大小,根据静态冲击力来求取相应弹簧的弹力,结合自身弹力需要,调节弹簧的压缩量。皮带运输机的运行速度也是影响冲击力的重要因素,因此需要根据皮带以及托辊受到的冲击力来确定皮带的运行速度。

适当降低皮带运输机之间搭接高度,也可以减小皮带和托辊受到的冲击力。对皮带间搭接高度、运行速度的改进对冲击力的减少非常有限,防止缓冲托辊被破坏的根本方法是提高缓冲托辊自身的承受能力以及刚度。因此,需要根据皮带的动、静载荷以及托辊受到的冲击力对托辊的强度进行重新设计,来设计托辊的承载能力。

3.1 静载荷计算

3.1.1 承载分支

式中:F0为承载分支托辊承受的静载荷,N;L0为承载分支托辊之间的距离,取1.2m;c为托辊承受载荷的系数,取0.8;v为皮带运输机皮带的速度,取2 m/s;Q0为单位长度皮带运输煤炭的质量,取27 kg/m;I0为皮带运输机的输送能力,取55.56 kg/s。把数据带入上式中,可得F0为515.9N。

3.1.2 回程分支

式中:Fu为回程分支托辊承受的静载荷,N;Lu为回程分支托辊之间的距离,m,取3m;c为托辊承受载荷的系数,取1。把数据带入上式中,可得Fu为794.6N。

3.2 动载荷计算

3.2.1 承载分支

式中:F0'为承载分支托辊承受的动载荷,N;fs为皮带的运行系数,取1.2;bd为负载对皮带的冲击系数,取1.06;ba为工况系数,取1.1。把数据带入上式中,可得 F0'为 721.85N。

3.2.2 回程分支

式中:Fu'为承载分支托辊承受的动载荷,N。把数据带入上式中,可得Fu'为1 048.9N。

3.3 载荷校核

因此,为提高托辊承受抛落煤块产生的冲击力,应该增强托辊的承受载荷能力,其承载能力等于动载荷加上静载荷,即:F0+Fu+F0'+Fu'=515.9+749.6+721.85+1 048.9=3 081.5N。而托辊的设计承载能力F=3 500 N,显然F≥F0+Fu+F0'+Fu',可见设计承载能力足够。

托辊改进后,皮带运输机的运输效率得到了有效提高并且缓冲托辊没有被损坏,这表明改进后的缓冲托辊承载能力更强,改进合理。

4 结论

1)当一台皮带运输机不能达到运输长度的要求时,需要把多台皮带运输机进行搭接,本文介绍了两种不同的搭接方式,分析了两个皮带的搭接处,抛落的煤块对皮带以及托辊破坏的原因。并介绍了提高托辊缓冲能力的方法,但是目前缓冲托辊承受载荷的能力还比较差。

2)对原有的缓冲装置进行改进,来增强其承受载荷的能力,以增强托辊的缓冲性能,让皮带对托辊的冲击力会先作用于缓冲弹簧,从而使得缓冲托辊受到的冲击力大大减小。这种改进方法对原先的托辊结构没有进行太大的改变,不会耗费太多的成本。

3)通过计算托辊承受的动、静载荷大小,对带式输送机承受载荷的强度进行校核。