重载车辆液力减速器关键部件设计★

2018-08-26李晓莉

李晓莉

(阜阳职业技术学院工程科技学院, 安徽 阜阳 236031)

引言

作为重载车辆的第三制动系统,液力减速器在山区和丘陵区域的制动时发挥着重要作用。下长坡时,以摩擦制动为主的传统制动装置,受多种因素影响会导致制动效能下降。而液力减速器可以提供稳定的制动力,是一种优良的辅助制动装备[1-4]。

1 结构与工作原理

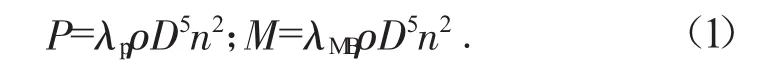

液力减速器并非是液力传动元件。液力减速器主要由转子和定子、油箱、散热系统以及控制系统组成。转子与传动轴相连,定子固定在壳体上不动,并且转子和定子共同组成工作腔。当其起作用时,转子旋转,充填在工作腔里的工作液受离心力和转子叶片的双重作用从转子叶片抛向定子叶片,由于定子叶片固定不动,冲向定子叶片的工作液会对转子叶片产生一个反作用力,从而形成制动力矩,起到制动作用[5-6]。液力减速器的制动力矩与制动功率公式为:

式中:P为制动功率;λp为制动功率系数;ρ为工作液体密度;D为循环圆有效直径;n为液力减速器转子转速;M为制动力矩;λMB为制动力矩系数。

2 基本参数的确定与分析

2.1 工作腔室的选定

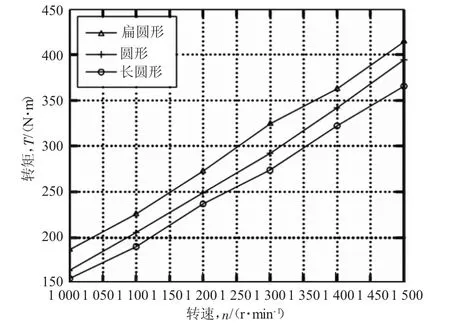

液力减速器工作腔型有长圆形、圆形、扁圆形三种,如图1所示。图1-1为长圆形工作腔型,有内环叶片和无内环叶片两种。图1-2为圆形工作腔型,启动系数和过载系数较高,用于普通液力减速器。图1-3为扁圆工作腔型,用于普通液力减速器,一般采用前倾叶片。图2为不同腔型转速和转矩曲线。本例选择的圆形腔型作为液压减速机工作腔型。

图1 液力减速器的三种工作腔型(mm)

图2 不同腔型的转速-转矩曲线

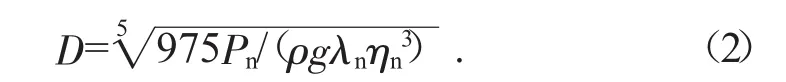

2.2 工作腔型有效直径的确定

工作腔型有效直径计算如下式:

式中:Pn为工作机额定功率;λn为泵轮力矩系数;ηn为泵轮额定转速。

选定腔型中额定功率Pn和额定转速ηn后,由式(2)可以得到工作腔型有效工作直径D。液力减速器产生制动力矩T的大小与工作腔有效直径D的5次方成正比,所以有效直径对制动性能的影响很大。根据设计标准,取工作腔型最小值有效直径D为320mm。

2.3 循环圆内外直径比d/D的确定

在其他条件不变的情况下,减小循环圆内径d等于增加了液流的过流面积和循环流量,因而传递力矩有可能增加。但d/D的减小将使内毂尺寸减小,会使叶片数量减少,液力损失增加。所以常取d/D=0.5左右,在此取d=160mm。

2.4 流道宽度和循环圆有效直径比B/D的确定

流道宽度增加等于增大了循环流量和传递力矩工作的液体的冲液量,所以流道宽度的增加,传递的力矩也增大。但过宽的流道宽度,不仅会加大液力损失,而且也给加工带来难度。流道宽度B通常在(0.135~0.160)D 之间,取 B=45mm。

2.5 工作叶轮轴向间隙与循环圆有效直径比Δ/D

为避免液力减速器两工作叶轮在工作中因轴向力而相碰,通常在转子和定子的轴向间留有一定的间隙,Δ=(0.005~0.010)D,其值过大,则可能加大容积损失,但根据试验,在一定范围内,Δ/D的值对特性影响不大。在此取Δ=18mm。

2.6 液力减速器叶轮的设计

2.6.1 叶片数目的确定

叶片数目的计算:

式中:Z为定子叶片数量;D为有效直径,mm。

将D=320mm代入公式(3)计算后,取整得到定子叶片数为42,利用液力减速器的制动力矩公式(1),做出定子 /转子叶片数为 41/43,37/39,35/37 时的转速与转矩曲线,如图3所示。在定子/转子叶片数为35/37时转矩最优。

图3 不同叶片数的转速与转矩曲线

2.6.2 叶片厚度的确定

应对高转速、大功率的液力减速器叶片厚度进行强度计算,一般减速器的叶片厚度可以查表获取。为了增加叶片强度,又不降低有效腔容,常将叶片设计成径向或者轴向不等厚。通过减速器叶片厚度表查询,为了既不影响传递力矩,又能增加叶片强度,往往将叶片制成径向或者轴向不等厚。因此,本例叶片厚度取1.5mm。

2.6.3 叶片形状的确定

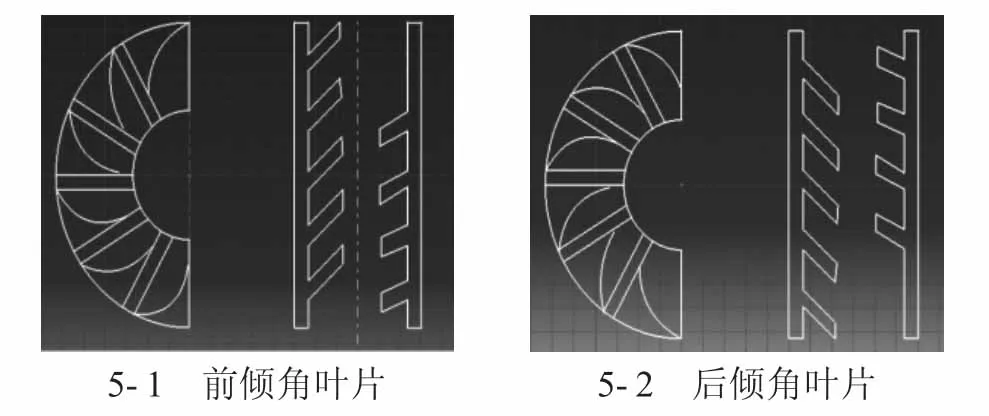

由同一叶片沿流线方向截面形状的中线所构成的平面称为平面叶片。液力减速器的叶片全为平面叶片。按平面叶片在叶轮中所处位置可分为径向叶片和倾斜叶片。叶片骨面通过叶轮轴线的平面叶片称为径向叶片。径向叶片的骨面与叶轮轴面相重合,如图4所示。绝大多数液力减速器采用径向叶片。叶片骨面叶轮轴面相交的平面叶片称为倾斜叶片。在倾斜叶片中,叶片骨面在流道出口向着水泵轮转向相反方向倾斜称为前倾叶片,与前倾方向相反的叶片称为后倾叶片。图5所示为两种倾角叶片,对于液力减速器常用前倾叶片。

图4 径向叶片

图5 倾斜叶片

2.6.4 叶片倾角与结构的确定

液力减速器的倾角一般选为35°、40°、45°。由图6可见液力减速器的叶片倾角最好选用45°。叶片结构形式对液力减速器的性能有很大影响。

图6 不同叶片倾角的转速和转矩曲线

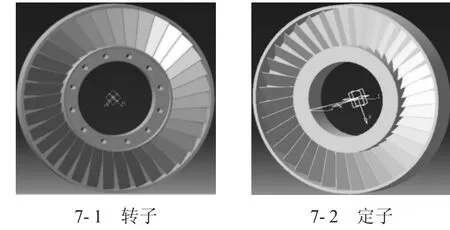

3 转子和定子的三维建模

基于上述基本参数的确定,应用三维建模软件UG绘制转子与定子的三维图,如第26页图7所示。

4 结论

基于上述基本参数的确定,转子与定子的主要参数为:转子半径为160mm,叶片数为37,叶片厚度为1.5mm,叶片倾角为前倾45°;定子半径为160mm,定子叶片数为32,叶片厚度为1.5mm,叶片倾角为前倾45°。根据此参数,建模获得了转子与定子三维UG模型。

图7 转子与定子三维UG模型