涡轴发动机试车台大偏转角试验研究

2018-08-25刘明春付征宇张浙波

刘明春 付征宇 张浙波

【摘 要】 本文对某型涡轴发动机在试车台进行大偏转角(功率吸收装置传动轴与发动机输出轴的角度偏差不小于0.5°)试验时可能出现的振动及花键磨损等情况进行分析研究,分别从输出轴选择、台架设计和偏移方案等方面对车台进行改进,降低风险,并进行了试验验证,该试验的成功为今后的科研积累了数据,奠定了基礎。

【关键词】 涡轴发动机 大偏转角 试验

在某型发动机型号规范中,对于持久试车有一项要求为:“功率吸收装置传动轴与发动机输出轴的角度偏差不小于0.5°”,该项要求主要是为了考核发动机在极端情况下的工作情况,以降低发动机在飞机上的装机条件。通常,发动机在试车台进行常规试验前,需要通过激光调心仪调整同轴度,使功率吸收装置传动轴与发动机输出轴尽量处在一条直线上,两者之间的偏转角度越小越好(在0.03°以内)。当发动机在高转速工作时,功率吸收装置传动轴与发动机输出轴之间的角度偏差(偏转角)过大,容易造成发动机与功率吸收装置的振动变大,从而损坏发动机及测功器。故该试验具有一定的风险。

在常规试车台进行的某次大偏转角试验,试验过程中,发现振动突然变大。停车后检查,发现发动机鼠笼弹支出现裂纹,车台连接轴花键出现凹坑。后经讨论,认为该现象的发生是由于连接轴的设计缺陷以及台架的刚性不足造成的,为保证试验能在试车台成功进行,需要对偏移方案进行合理的分析,并设计专用的车台传动轴和台架来实现0.5°的角度偏差。本文将分别从输出轴选择、台架设计和偏移方案等方面进行理论计算,降低试车台进行该项试验时的风险,并最终通过试验对比发动机的振动来研究在试车台进行0.5°偏转角试验的可行性。

1 大偏转角试验的分析研究

1.1 输出轴的选择及影响分析

1.1.1 输出轴的选择

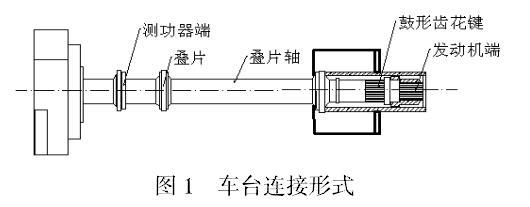

通常,发动机与车台的连接轴为刚性轴,该类型的连接轴,结构简单,加工成本较低,试验前会通过调心将偏转角和轴端径向偏移量尽可能减小,但如果进行0.25°偏转角试验,刚性轴为直齿连接时,由于缺乏角向补偿量,花键周向受载不均匀,高速运转时,花键啮合处极易产生磨损而发生损坏,丧失传扭能力。为适应大偏转角试验需求,对发动机输出轴与车台的连接方式进行改进,发动机与测功器之间采用叠片连接轴组件柔性连接,叠片轴与发动机端使用鼓形齿花键配合,叠片轴与测功器端为法兰配合,叠片靠近测功器端,如图1所示。其设计参数为:转速15000r/min,扭矩1500N?m,轴向补偿±2mm,角向补偿1.0°。鼓形花键材料为38CrMoAlA锻件(GJB1951-1994),齿面氮化深度≥0.3mm。

参考发动机真实连接方式,车台连接轴采用的叠片轴形式与主减传动轴一致。与主减传动轴花键相比,车台传动轴花键的齿厚略小,齿形公差偏大,齿侧鼓形度基本一致,齿顶鼓形度偏大,车台传动轴的齿侧间隙、角度补偿更大,可满足发动机机偏0.5°的安装要求。

1.1.2 车台连接轴偏摆对花键配合影响分析

车台连接轴偏摆时,车台连接轴花键与输出轴花键槽齿侧和齿顶间隙将发生变化。为满足间隙补偿要求,防止对输出轴带来附加应力,车台连接轴花键采用齿顶鼓形、齿向(侧)修形设计。连接轴的安装及花键鼓形设计见图2。

1.2 台架的设计

试车台进行常规试验时,在连接轴的安装前,会通过调心仪对功率吸收装置传动轴与发动机输出轴的同轴度进行调整,相对而言,发动机高转速工作时,并不会引起连接轴两端太大的偏移量,所以在台架设计时,前安装座常采用一端固定,一端自由的方式,其模型见图3。

该类型结构形式,因自由度较多,能够极大简化发动机上台所需操作。但当使用该型台架进行试验时,试验前后发动机和测功器之间的偏角会有较大的变化。因此运用于大偏转角试验时,因其自由端偏移量的不确定性,发动机运行过程中偏转角不能确保在0.25°以内,有较大可能会加大偏转角,长时间工作会引起轴头花键结合面损坏,极大的减少连接轴的使用寿命,严重时,可能会发生轴头齿轮破损、发动机损坏等情况。在齿面处有明显的凹坑,而且整圈分布并不均匀,出现一侧深,一侧浅的情况。该情况是由于发动机运行时,连接轴花键受力不均匀导致。

因此相比常规车台台架的设计,大偏转角试验需要更加稳定的前支撑,减少自由结构,以防发动机在试验过程中发生较大的偏转角突变。

在当前车台基础上进行改进设计,将发动机台架前支撑点的安装方式改用插销式定位,通过两个特制定位销固定安装座,使发动机在试验过程中仅能通过自由安装节在轴承上的滑动进行少量水平方向移动,并有效地防止发动机在径向及垂直方向的窜动。其结构形式如图4所示。发动机后支撑方式为夹角式,当发动机受热膨胀时,夹角变大,与发动机固定端下移,有效地减小了发动机尾端中心位置在垂直方向上的位移,夹角下方安装有滑动轴承,使发动机受热膨胀时能在轴向自由伸缩。

1.3 偏移方案

发动机输出轴与测功器的中心偏移角度通过调心仪(FIXTURLASER XA)来调节,调心仪的调心原理见图5。角向偏移Y是指换算到直径100mm的圆时,由夹角α产生的径长,即Y=100*tgα,径向偏移X是指由夹角α以及鼓形齿中点到调心仪位置距离L所形成的径长,因每次调心仪安装位置不同,L值不同。该次试验0.5°偏角控制在水平方向,垂直方向尽可能保证在同一直线上。因此当α=0.5°时,角向偏移Y=100*tg(0.5°)=0.44mm,径向偏移X=L*tg(0.5°)。调节好偏移量后,重新调心。

两次调心数据见表1、表2。数据偏差较小,确保功率吸收装置传动轴与发动机输出轴的角度偏差角度满足0.5°。下表中的表示偏角的方向,为减小发动机运行过程中的风险,连接轴选择在固定安装节方向进行偏转。这种方式下安装,试验过程中,若发动机前端出现膨胀,使发动机前端两侧安装节距离加大时,偏角会往自由安装节方向缩小,降低试验风险。

2 试验验证

该试验分为两次,分别在在小偏转角(0.03°)、大偏转角(0.58°)的情况下进行以下试验:

起动发动机后,分别地慢、空慢、50%最大连续,75%最大连续、最大连续、最大起飞等状态点各停留3分钟,采集并记录发动机各位置及测功器振动情况。

试验过程中,密切关注发动机运行状态,记录各状态下,发动机不同位置的振动值。每隔一段时间,停车,目视查看连接轴花键磨损情况。

3试验结果及分析

使用同一台发动机在同一车台分别进行无偏转角试验及大偏转角试验,对发动机各点的振动进行采集,相同状态(同转速、同温度、同功率)的振动情况无明显异常,整个试验过程中未出现振动明显加大等情况。

在确定发动机能够稳定运行的同时,定期观察连接轴的磨损情况,齿面有光滑痕迹,该痕迹为齿轮啮合运转后的正常现象,无凹凸迹象,对连接轴花键使用并无较大影响。对输出轴进行无损检查,检查结果为合格,无裂纹。因此可认为该试验成功完成。

4 小结

通过大偏转角试验的研究分析,对车台轴和台架进行改进设计,确保试车台能够实现0.5°偏转角,并通过试验验证,发动机的稳定运行以及连接轴的磨损检测合格,考核了发动机在0.5°偏转角下运行的稳定性,同时验证了该次试车台改进方案的可行性。这不仅满足了该型发动机的研制需求,也为同类型涡轴发动机试验积累了重要数据。

【参考文献】

[1] 王勋.某型发动机输出轴鼠笼断裂故障归零报告[R],2016.

[2] 某型发动机型号规范.XX-GF-0001.

[3] 付征宇.某型发动机性能试车台工程设计说明书[R].XX-W-17,2015.