铁氧体含量和烧结温度对Fe/Mn0.6Zn0.4Fe2O4复合材料磁学性能的影响

2018-08-24

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

随着现代电子器件小型化、高频化的发展,也就要求其磁芯具有高的饱和磁化强度、高磁导率、低的损耗以及优良的高频性能,因此在保证良好频率稳定性的同时降低损耗,并使其具有较高的磁导率和饱和磁化强度成为磁粉芯研究应用中越来越关注的问题[1-2]。金属磁粉芯具有高磁导率、高饱和磁化强度,但其电阻率低,使其在中高频条件下磁导率降低,损耗显著增加,软磁铁氧体具有良好的高频性能,但饱和磁化强度较低不能满足器件小型化的要求。由电绝缘层包围的磁性颗粒组成的软磁复合材料(SMCs)由于其良好的热稳定性、高磁导率和低涡流损耗而引起了相当的关注[3]。

研究者们通过溶胶凝胶法、高能球磨法等方法在磁性颗粒表面包覆绝缘层如聚环氧树脂[4],MgO[5],和等,以提高材料的高频性能。然而这些有机包覆层和氧化物层降低了饱和磁化强度。铁氧体具有较高的饱和磁化强度和高的电阻率,以其作为包覆层,可以保证复合材料具有较高的饱和磁化强度、较高的磁导率以及较高的电阻率,因而逐渐受到人们的重视。Sunday等[8]利用高能球磨法制备Fe/Fe3O4复合磁性材料,证明用铁的氧化物颗粒包覆Fe是提高软磁复合材料频率稳定性以及减少损耗的一种很好的方法。Peng等[9-10]采用化学共沉淀法制备了 Finemet/NiZnFe2O4软磁性复合材料,表明铁氧体厚度增加将使复合材料磁芯的磁导率、饱和磁化强度和磁损耗均下降,合适的氧分压是获得优良磁性能复合材料的关键因素。这些研究均表明以软磁铁氧体取代常规的非磁性绝缘层制备的复合材料可以获得优良的磁性能。MnZn铁氧体不仅具有高的初始磁导率、高饱和磁化强度、高电阻率、优良的高频特性,而且还具有低矫顽力和低功率损耗等物理化学性能,将其与Fe粉复合可获得优良软磁性能的复合材料。

本文利用化学共沉淀法并结合高温烧结法制备了核-壳结构的Fe/Mn0.6Zn0.4Fe2O4软磁复合材料,并考察Mn0.6Zn0.4Fe2O4含量以及烧结温度对材料微观结构及磁学性能的影响,期望得到良好的软磁性能的复合材料。

1 实验方法

1.1 样品制备

取适量的雾化铁粉作为原料粉末,在50 mL去离子水中加入一定量的FeCl3·6H2O、ZnCl2、MnCl2·4H2O、聚乙二醇,待盐溶液均匀后加入称取好的雾化铁粉,以200 r/min的速度连续搅拌40 min,以4 mL/min的速度向混合液中加入一定量2 mol/L的NaOH溶液,将混合液的pH值控制在合适范围内,反应结束后静置12 h,用去离子水清洗沉淀混合物,放在60℃恒温鼓风干燥箱中干燥。将干燥后的样品放在研磨皿中均匀研磨过筛,复合粉末在管式炉中不同温度下烧结2 h后即可得到Fe/Mn0.6Zn0.4Fe2O4复合颗粒。

将干燥的前驱体粉末在820 MPa下压制成外径13.1 mm,内径7.8 mm,高5.5 mm的环形磁粉芯,在管式炉中,不同温度下烧结2 h。为了研究包覆层对磁性能的影响,在相同的条件下也制备了无铁氧体包覆层的Fe磁粉芯。

1.2 材料表征

通过X射线衍射仪(XRD,Siemens D5000 Cu-Kα)和扫描电子显微镜SEM(FEI Quanta 200)配合X射线能谱仪(EDS)对样品进行物相和微观结构分析。采用热重与差示扫描量热法(TG-DSC)在氩气气氛下,加热速率为10℃/min研究了加热过程中样品的相转变。在室温下用振动样品磁强计(HH-50)测量样品磁化强度,通过LCR测量仪测量磁导率。

2 结果与讨论

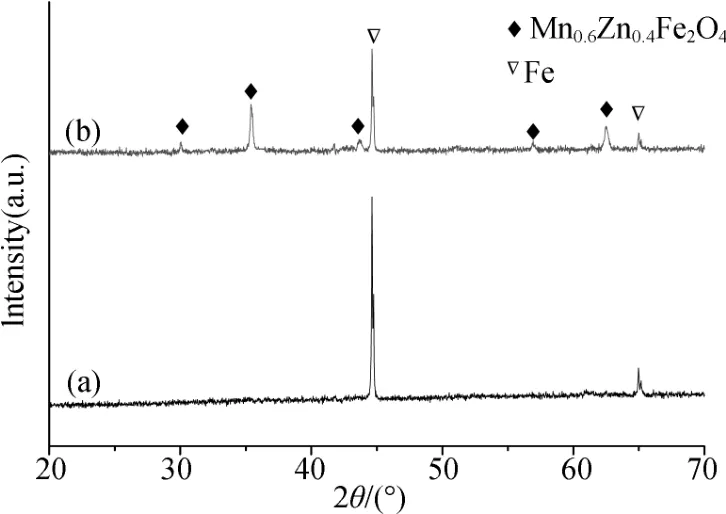

图1为热处理前以及1200℃退火2 h后复合材料的XRD谱。图1(a)为复合材料的先驱体XRD谱,从图中可以明显看出,没有尖晶石结构Mn0.6Zn0.4Fe2O4特征峰。说明前驱体没有经过高温固相反应,不会形成铁氧体。图1(b)是前驱体在1200℃条件下退火2 h后的XRD谱,从XRD谱可以明显看出,30.08°,35.43°,43.10°,56.98°,62.52°都有特征峰, 比对很好的符合标准卡 (52-0278),上述峰值分别对应于具有尖晶石结构的Mn0.6Zn0.4Fe2O4涂层的 (220),(311),(400),(511),(440)晶面,说明生成了具有尖晶石结构的Mn0.6Zn0.4Fe2O4。

图1 复合粉末热处理前后的XRD谱:(a)热处理前;(b)1200℃处理2 hFig.1 XRD patterns of composite powders before and after heat treatment:(a)before heat treatment;(b)1200℃for 2 h

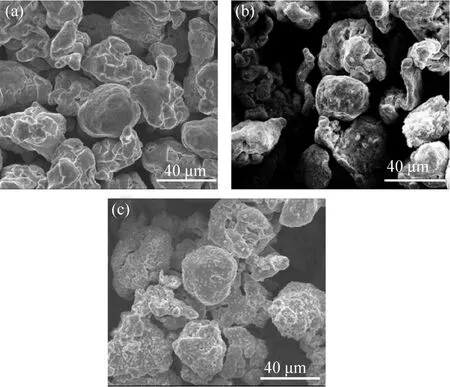

图2为纯Fe颗粒和化学共沉淀法制备的复合粉末的SEM照片。图2(a)中,纯Fe粉表面比较光滑,而图2(b)是经过包覆处理后,表面较为粗糙,说明在Fe粉表面包覆了一层沉淀物。如图2(c)所示,复合粉末前驱体经过1200℃热处理2 h后,在Fe粉表面的先驱体经过高温固相反应形成了一层铁氧体包覆层,且铁氧体均匀地分布在铁颗粒表面。

图2 (a)纯铁粉、(b)复合粉末的前驱体和(c)1200℃条件下热处理2 h的复合粉末SEM照片Fig.2 SEM images of(a)pure iron powder,(b)precursor of composite powde and(c)composite powder heat treated at 1200℃for 2 h

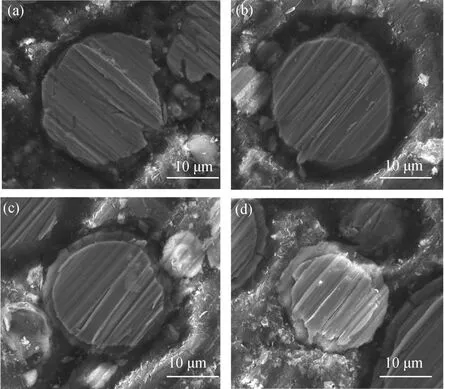

为了探讨铁氧体含量及包覆层厚度对复合材料磁性能的影响,利用扫描电镜对复合颗粒的截面进行观察,其结果如图3所示。从图中可以明显看出,复合颗粒为核-壳结构,即Fe粉颗粒被一层铁氧体包围,并随着铁氧体含量的增加,其壳层厚度越大。

图3 不同铁氧体含量 (质量分数)的复合材料的截面SEM照片:(a)3%;(b)6%;(c)9%;(d)12%Fig.3 SEM images of crosses profiles of composites particles with various ferrite content(mass fraction):(a)3%;(b)6%;(c)9%;(d)12%

为进一步确认核-壳结构的成分组成,对Fe/Mn0.6Zn0.4Fe2O4复合材料的核心和壳部分做EDS分析。结果表明,壳层主要元素为Mn,Zn,Fe,O,即MnZn铁氧体,核心部分为Fe元素。

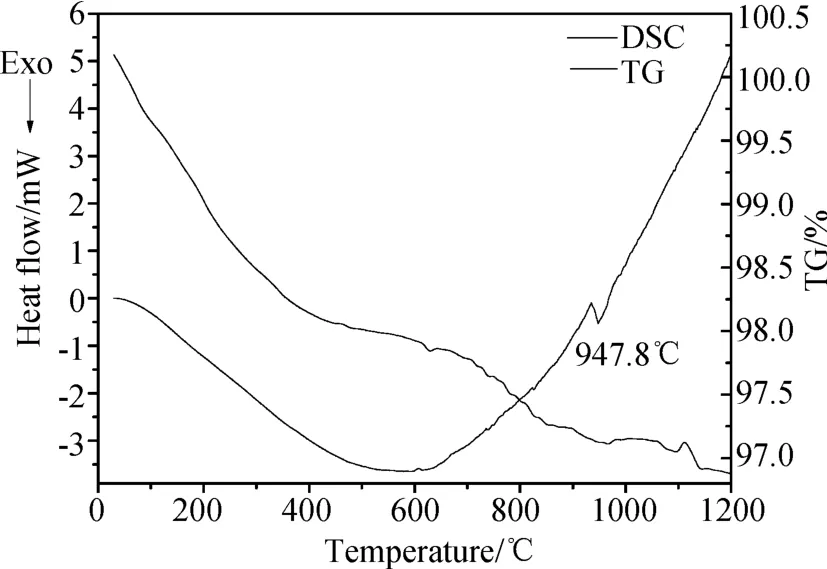

烧结温度直接影响是否形成铁氧体以及铁氧体的晶体结构,从而对复合材料的性能产生明显的影响。热处理温度较低时不能形成铁氧体或结晶性能差,导致磁性能偏低;热处理温度高时,导致Zn的挥发,晶粒之间的缺陷和气孔增多,核芯部氧化,壳层脱落等问题也会使得磁性能降低。为确定合适的热处理温度,用热重与差示扫描量热法对样品进行热分析 (升温速率10℃/min,测量温度范围30~1200℃),结果如图4中TG/DSC曲线所示,从30℃到500℃,TG显示失重为2.16%,主要是样品中吸附水以及氢氧化物分解产物中水蒸发及PEG的脱出。从DSC曲线可以看到在947.8℃时,出现一个放热峰,结合XRD曲线及相关文献得出,在此温度时,将会开始形成Mn0.6Zn0.4Fe2O4。因此,烧结可参考在947.8℃以上温度进行。

图4 复合粉末前驱体的TG/DSC曲线Fig.4 TG/DSC curve of composite powder precursor under Ar atmosphere

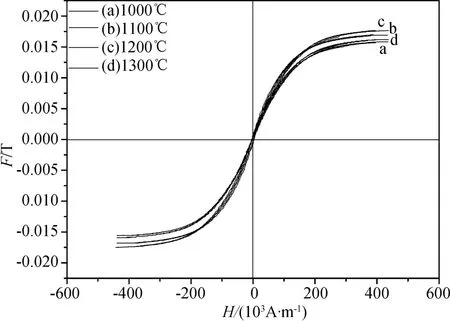

图5为不同热处理温度条件下复合磁粉芯的磁滞回线,复合磁粉芯的饱和磁化强度随退火温度的升高先增大后减小,1000℃时复合磁粉芯的饱和磁化强度为 0.0158T,1100℃时为 0.0170 T,1200℃达到最大值0.0178 T。导致这一现象的原因是:随着退火温度的升高,包覆层生成铁氧体这一固相反应越充分,同时内应力得到充分消除,在外磁场作用下,磁畴转动以及磁畴壁的移动更加容易,有利于样品饱和磁化强度的提高。当温度超过1200℃时,复合磁粉芯的饱和磁化强度降低。这是由于温度过高,会导致Zn的挥发,磁粉间的绝缘包覆层遭到破坏,晶粒之间的缺陷和气孔增多,核芯部被氧化,导致复合磁粉芯磁性能的降低。

图5 不同热处理温度条件下复合材料的磁滞回线Fig.5 Hysteresis loops of composites under different heat treatment temperatures

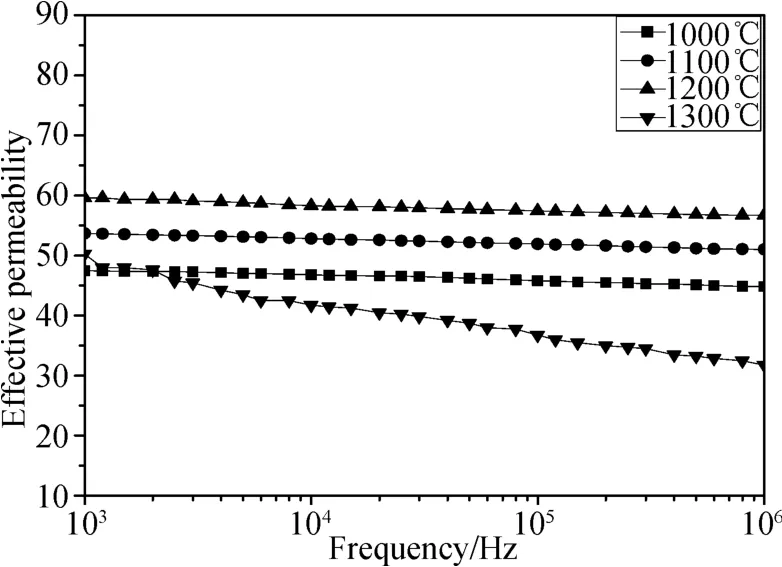

图6为不同热处理温度下复合材料的有效磁导率。由图6可知,随退火温度的升高,复合磁粉芯的有效磁导率先増大后减小,在1200℃时达到最大值60。这是由于压制磁粉芯的过程中,产生的内应力和缺陷会阻碍磁畴的转动和磁畴壁的移动,复合磁粉芯经过热处理,内应力得到释放、晶粒也会长大,并随着烧结温度的升高,内应力的释放越完全,同时晶粒的长大也会使缺陷减少,致密度得到很大的提升,从而提高了复合磁粉芯的有效磁导率。当热处理温度超过1200℃时,复合磁粉芯的有效磁导率呈下降趋势,这是因为热处理温度过高,磁粉芯粉体颗粒内部的晶粒将迅速长大,晶界减少,必然导致颗粒内部的电阻率迅速降低,导致有效磁导率下降。另一方面温度过高会破坏绝缘包覆层,降低电阻率,也会导致有效磁导率降低。因此,材料的烧结温度应控制在一个合适的温度范围内。

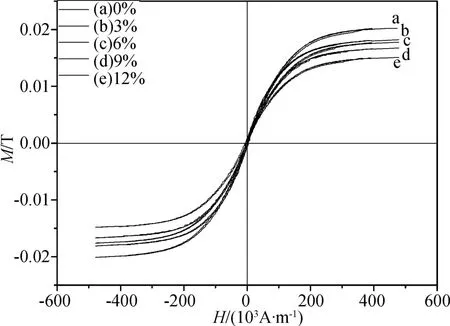

图7为不同质量分数Mn0.6Zn0.4Fe2O4的复合材料的磁滞回线,复合材料的饱和磁化强度 (Ms)随着Mn0.6Zn0.4Fe2O4质量分数的增加,呈逐渐降低的趋势,当Mn0.6Zn0.4Fe2O4质量分数为0%时Ms为0.0202 T,质量分数增加到12%时其Ms降低至0.0151 T。导致这种变化趋势的原因是Fe粉为铁磁性材料,铁氧体为亚铁磁性材料,其饱和磁化强度比Fe粉的饱和磁化强度低,当铁氧体的质量分数增加时,铁磁性材料的相对质量分数降低,因此复合材料的饱和磁化强度降低。

图6 不同热处理温度条件下复合材料的有效磁导率Fig.6 Effective permeability of composites under different heat treatment temperatures

图7 不同Mn0.6Zn0.4Fe2O4质量分数的复合材料的磁滞回线Fig.7 Hysteresis loops of composites with different Mn0.6Zn0.4Fe2O4mass fractions

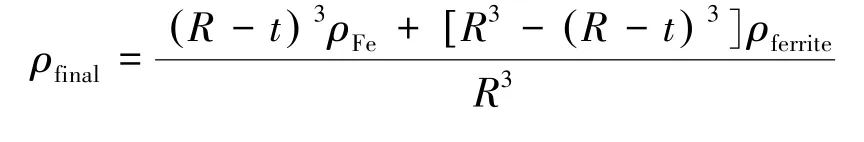

饱和磁化强度可以用核壳结构模型解释,其Ms计算公式如下所示[11]:

式中:Ms1和Ms2分别为核和壳的饱和磁化强度,相应的体积为V1和V2;d是核芯直径;t为包覆层厚度。在该模型中,晶粒可以分为核芯部和表面层两部分,分别具有着不同的磁性能。假设铁氧体壳层均匀地包覆在Fe粉表面,且壳层厚度远小于核芯的厚度。通过测量磁粉芯的密度值计算出理论厚度[12]:

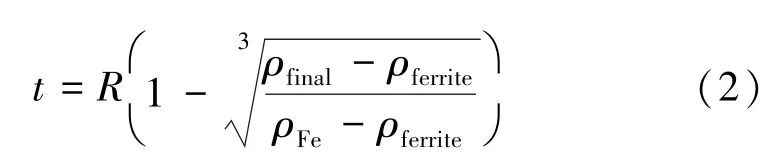

式中:R表示Fe粉的平均半径;ρFe表示Fe粉的密度;ρferrite表示铁氧体的密度;ρfinal表示磁粉芯的密度。通过排水法测出ρFe和ρferrite分别是6.55,4.97 g·cm-3。根据公式计算得到复合材料的饱和磁化强度的理论值,其具体数值如表1所示。从表中可以看出,复合材料的Mn0.6Zn0.4Fe2O4含量 (质量分数)为3%,6%,9%,12%时,其理论值分别为0.0188,0.0170,0.0160,0.0141 T。上述表1中复合材料理论值的变化规律与实验测试值 (Ms)变化规律相吻合。表1中计算出的厚度值也与图3的SEM结果一致,随着铁氧体含量的增加,绝缘层厚度也随之增加,呈现逐渐减小的趋势。综上所述,复合材料的饱和磁化强度实验测试值与理论计算值相一致。

表1 不同铁氧体含量的复合材料实验测量和理论计算的饱和磁化强度Tab.1 Experimental and calculated magnetization as function of composites with different ferrite contents

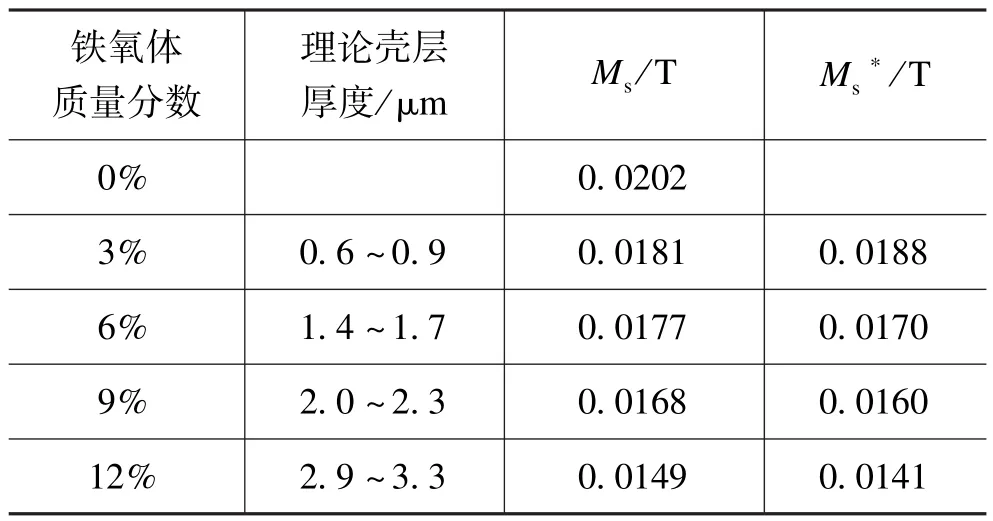

图8为频率在1~1000 kHz范围内不同MnZn铁氧体质量分数的复合材料的磁谱曲线。由图可知,随着频率的增加,MnZn铁氧体质量分数为0%(即纯铁粉)和3%的样品有效磁导率减小速率相对于其他MnZn铁氧体质量分数的样品的有效磁导率减小速率大得多,且当质量分数为6%~12%时,随着频率的增加,有效磁导率几乎没有变化,这说明质量分数为6%~12%的样品具有很好的频率稳定性。MnZn铁氧体质量分数为6%~12%时的复合材料在1 kHz时的稳定值分别为60,57,51,即随着铁氧体质量分数的增加有效磁导率呈逐渐降低趋势。质量分数为6%~12%样品的有效磁导率具有高频稳定性,可能是因为在铁氧体质量分数为3%时,铁氧体不能完全对Fe粉进行有效的包覆,而当铁氧体质量分数增加至6%时,铁氧体能完全对Fe粉进行有效的包覆,这与图3不同铁氧体含量的复合材料的扫描照片结果吻合。而且MnZn铁氧体的电阻率远大于纯铁粉的电阻率,故质量分数为6%~12%样品的有效磁导率表现出高频稳定性[13]。随着铁氧体质量分数的增加有效磁导率呈逐渐降低趋势,是由于随着铁氧体含量的增加,铁的相对质量分数降低所致。

图8 不同Mn0.6Zn0.4Fe2O4质量分数的复合材料的有效磁导率Fig.8 Effective permeability of composites with different Mn0.6Zn0.4Fe2O4mass fractions

3 结论

利用化学共沉淀法在氩气气氛下高温烧结制备出了核-壳结构的Fe/Mn0.6Zn0.4Fe2O4软磁复合材料。退火温度在1000~1300℃时,复合磁粉芯的饱和磁化强度以及有效磁导率均随退火温度的升高呈先增大后减小的趋势,1200℃时复合材料的综合磁性能达到最佳。复合材料的饱和磁化强度随Mn0.6Zn0.4Fe2O4质量分数的增加,呈逐渐降低趋势,由铁氧体质量分数为0%时的0.0202 T降为质量分数为12%时的0.0151 T;且质量分数为6%~12%的样品较质量分数为0%的样品具有很好的频率稳定性。Mn0.6Zn0.4Fe2O4质量分数为6%的复合材料磁性能最佳,饱和磁化强度为0.0178 T,有效磁导率为60。因此,质量分数为6%的铁氧体作为复合材料的包覆层,并将烧结温度控制在1200℃,可获得具有优良软磁性能的复合材料。