基于Flacs的化工装置硫化氢泄漏事故后果研究

2018-08-24姜春雨赵祥迪张日鹏陈国鑫赵桂利

姜春雨,赵祥迪,张日鹏,陈国鑫,赵桂利,杨 帅,王 正

(中国石化青岛安全工程研究院,山东青岛 266071)

随着高含硫原油在我国整体石油加工板块中所占比例不断增加,适应高硫重质原油加工成为我国石油加工工业的首要任务。重质原油含硫量的增多所带来的硫及硫化物的危害日趋严重,其中以硫化氢中毒为首要安全隐患,严重威胁职工的生命安全和安全生产。研究不同泄漏条件对事故后果的影响,对指导突发事故的应急救援工作有着重大意义[1]。

目前,国内外学者基于CFD原理,利用不同的软件和模型,对工业场所有毒气体的泄漏进行了研究。章博等[2]利用Fluent软件建立3D模型,模拟了硫化氢在不同风速下的泄漏扩散规律,并建立二维模型评估了对3 km范围内周围居民的影响[3];高少华等[4]利用PHAST软件,分析了风速、孔径及气象条件对硫化氢扩散的影响;孟凡伟等[5]采用SEVEX风险预测模型分析了硫化氢泄漏风险影响区域。在以上研究中,主要考虑了风速、孔径、泄漏位置、大气稳定度和泄漏压力等因素,但没有研究泄漏源喷射方向对扩散的影响,硫化氢比重大于空气,泄漏方向不同,泄漏事故后果相差很大。

本文根据化工生产实际,确定石化厂区中硫黄回收装置中硫化氢含量较为集中,其中酸性气分液罐中的酸性气硫化氢含量极高,甚至可达90%以上,一旦发生硫化氢泄漏事故,后果会很严重。针对这一高风险点,根据该装置的工艺手册,确定相关的工艺参数,从而确定在不同事故场景下硫化氢的泄漏速度。运用挪威船级社(DNV)Flacs软件,建立理想泄漏场景,即无障碍物且地势平坦,模拟探究风速、风向、泄漏孔径、泄漏高度、泄漏方向等条件对硫化氢云团扩散的影响,并丰富对硫化氢泄漏事故后果的评价参数,即在浓度分布的基础上,增加扩散速度、扩散范围的评价。通过以上分析,得出该装置最危险的泄漏场景。

1 软件介绍

本文首次采用Flacs9.0软件模拟计算硫黄回收装置硫化氢气体泄漏的扩散结果。该程序分为3个部分:第一部分为CASD,即场景定义,通过该模块可以完成导入计算模型、划分区域网格、输入参数以及泄漏场景的构建。第二部分为FLACS,即核心求解器,该求解器运用Navier-Stokes方程求解,在本文中湍流模型选择标准k-ε模型。第三部分为FLOWVIS,即结果展示,可以2D和3D的形式展示计算结果,并具有绘图功能[6]。Flacs作为一款新型的事故后果模拟软件,在气体扩散[7-9]、火灾[10]和爆炸[11]模拟领域得到了实验数据的证实和广泛的应用[1]。

2 物理模型及边界条件

选定某石化企业220 kt/a硫黄回收装置,事故场景为溶剂酸性气分液灌顶部发生腐蚀泄漏,风向沿y轴正方向。由该装置技术规程得到该分液罐高4 m,直径2.4 m,壁厚0.16 m。罐内介质酸性气组分为93.38%H2S、3.49%CO2、3.09%N2、0.02%烃类。罐内温度为40 ℃,压力为0.6 MPa。

模拟选用3D模型,计算区域为x轴方向:0~200 m,y轴方向:0~1 500 m,z轴方向:0~20 m,泄漏点位置为(100,0,4)。在每个坐标轴方向上,对泄漏口周围进行网格加密,在远距离选择较大尺寸网格,然后进行“Smooth”操作,使网格从小到大自然过渡,最终得到总共为85 850个网格。具体场景轴向网格分布如下图所示,由于场景Y轴向距离过大,取前200 m网格分布进行展示。

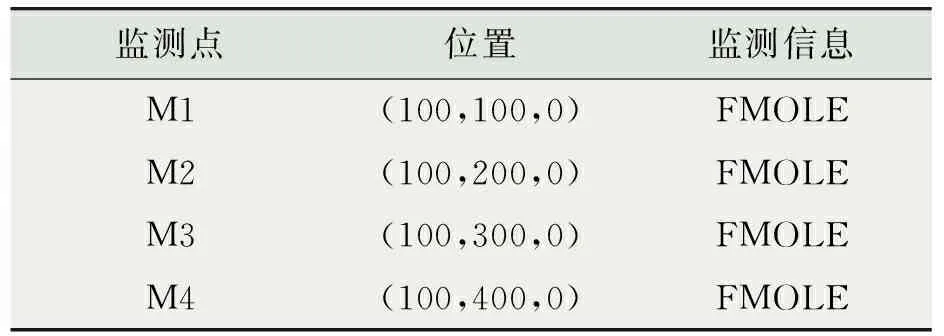

边界条件方面,X轴方向上边界定义XLO,即“xlow”,下边界定义为XHI,即“xhigh”,依次规定Y、Z轴上下边界。设定XLO、XHI、YHI、ZLO、ZHI边界为“NOZZLE”即风流出口条件,YLO边界为“WIND”即速度和质量入口条件。厂区所在地区各大气稳定度ABCDEF年频率百分数分别为0.33%、6.87%、8.22%、47.26%、14.76%、17.69%[12],故选取大气稳定度为“D”级,取风速为2 m/s,方向沿y轴正方向,泄漏时间10 min。由于本文主要研究硫化氢的泄漏扩散规律,不考虑复杂地形及障碍物对扩散的影响,地标粗糙度选取“RURAL”,泄漏高度4 m。在泄漏点轴向地表上,设定4个硫化氢浓度监测点(monitor points),检测硫化氢浓度随时间的变化,具体信息如表1,表中FMOLE代表硫化氢的体积比浓度。

图1 模拟场景网格分布(Y<200 m)

监测点位置监测信息M1(100,100,0)FMOLEM2(100,200,0)FMOLEM3(100,300,0)FMOLEM4(100,400,0)FMOLE

3 模拟条件

基于上述讨论,模拟8个条件下的硫化氢泄漏场景,分析泄漏方向、泄漏高度、泄漏孔径和风速对硫化氢扩散的影响,每个模拟场景条件如表2所示。

表2 模拟参数

本文选取的分析参数均具有安全意义,扩散距离和垂直风向扩散距离决定了硫化氢泄漏的影响范围,最大浓度决定了硫化氢泄漏的危险程度,最大浓度距离决定了高危区的位置和范围,从而得出不同条件下硫化氢扩散的安全特性。

4 模拟结果分析

4.1 泄漏孔径

通过对近年来硫黄回收装置腐蚀泄漏事故的考察,采用3 cm、5 cm、10 cm作为酸性气分液灌的小、中、大泄漏孔径。孔径大小直接影响到泄漏量,即源强大小。酸性气分液灌内压力为0.6 MPa,在泄漏过程中满足(1)式,泄漏呈声速流动,流动状态为临界流。其泄漏量可以通过公式(2)计算:

(1)

(2)

式中:P——酸性气分液灌内的压力,Pa;

P0——大气压力,Pa;

γ——气体绝热系数,对于硫化氢气体取1.3;

Cd——气体泄漏系数,圆孔泄漏,取1.0;

Q0——泄漏量,kg/s;

A——泄漏口面积,m2;

R——气体常数,J/(mol·K);

M——摩尔质量,kg;

T——泄漏源温度,K。

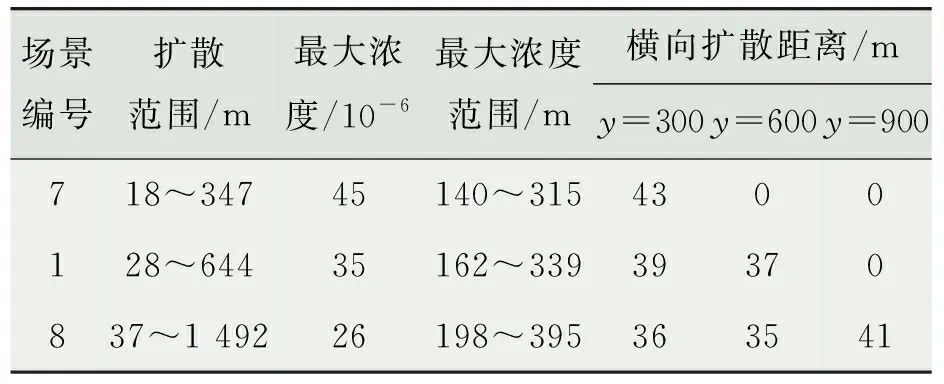

由式(2)可看出,当泄漏气体组成及工艺条件确定以后,Q0∝A,即泄漏量与泄漏口径的平方呈正比。代入数据算出3 cm、5 cm、10 cm泄漏口径所对应的泄漏源强分别为0.102 5 kg/s、0.284 8 kg/s、1.138 9 kg/s。得到模拟结果如表3所示。

表3 不同泄漏孔径硫化氢泄漏扩散数据

由图2和表3分析可看出,泄漏孔径的增大对泄漏云团在地表的最大浓度影响显著,其比例接近泄漏量之比,即32∶52∶102。泄漏孔径的增大对泄漏云团的浓度分布影响很小,扩散距离及最大浓度距离随着泄漏量的上升向下风向略微移动,最大浓度范围略微增大。垂直风向的扩散距离几乎不随泄漏孔径的变化而变化,即扩散范围基本不变。

由表3数据可知,泄漏孔径的增大大幅增加了硫化氢云团的浓度,且由于泄漏喷射速度变大,在地面沉降的水平距离也略有变大,但由于硫化氢在空气中依旧比例较小,并不改变大气风力对泄漏云团的湍流和运输作用,故泄漏量的增大对硫化氢扩散的影响范围影响较小。

泄漏孔径的增大直接影响了硫化氢云团的浓度,使泄漏事故的危害显著增加,随着泄漏量的增多,硫化氢云团和高危区的位置会向下风向略微平移,但云团自身在地表的浓度分布以及影响范围几乎没有变化,故泄漏孔径越大,事故影响范围不变,事故危险性越高。

4.2 风速

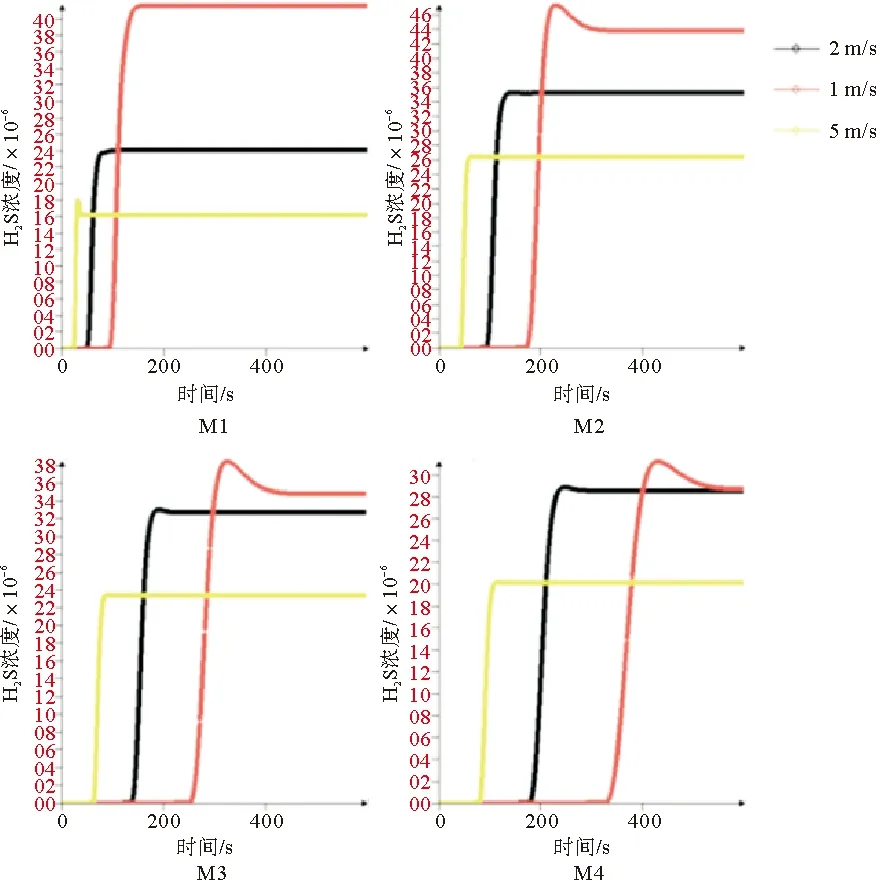

取1号、7号、8号场景模拟结果进行分析,考虑到模拟场景构建的限制,取泄漏时间为5 min,得到图2、表4。

图2 不通风速各监测点硫化氢浓度随时间的变化

分析图3和表4可得,风速的增大对扩散范围及其上下边界影响十分显著,其中下边界距离之比近似于风速之比。泄漏云团的最大浓度随风速增大而减小,最大浓度范围略微增大,其上下边界沿风向有一定程度的移动。泄漏云团的x轴向扩散距离随风速增大而减小,在200 m以内的近距离差别较大。随着距离增大,差距变小;分析图4可得,随着风速增大,扩散云团到达各点时间越短,各点稳定浓度越小。各点不同风速之间浓度差距随着距离变大而变小,其中从M4点可看出,1 m/s和2 m/s两个样本在400 m后浓度趋于一致。 M2、M3、M4在风速为1 m/s时出现了明显的浓度峰值,说明泄漏云团核心发生了移动。

表4 不同风速硫化氢泄漏扩散数据

风速对硫化氢扩散的影响:首先,风速决定着硫化氢扩散的主体速度,风速越大,单位时间内硫化氢扩散的距离越远,气云的快速运动增大了其影响的区域;其次,风速增大加大了空气对硫化氢气云的湍流作用,组分间的传质随之增强,使其在地面沉降的浓度降低;第三,较大的风力赋予硫化氢气云在轴向上更大的动能,而其受重力影响的沉降作用表现得较小,整体表现为沿轴向运动,硫化氢气云在较远的位置沉降,导致在近距离垂直轴向上的扩散距离减小较为明显,随着扩散的持续,在远距离上硫化氢浓度与横向扩散距离都趋于近似。

风速主要影响硫化氢气云沿风向扩散的距离。因为气云前端硫化氢的扩散速度与风速一直,随着风速增大,云团的最高浓度变小,高危区的位置和范围基本不变,但泄漏事故的影响范围显著增大,故在小孔径泄漏事故中,低风速相比高风速在近距离更具危害性;在大孔径泄漏事故中,高风速在远距离相比低风速更具危害性,但风速对事故高危区影响较小。

4.3 泄漏方向

选取1号、2号场景模拟结果,对比分析垂直泄漏和水平泄漏如表5。

表5 不同泄漏方向硫化氢扩散数据

由表5可得,泄漏方向对硫化氢泄漏扩散影响很大。水平泄漏与垂直泄漏最大浓度之比接近10∶1,若泄漏孔径取5 cm或10 cm,可直接达到致死浓度,且水平泄漏气云核心出现在紧靠泄漏点的400 m以内的位置,而垂直泄漏主要影响500 m以外较远的距离。在横向上,垂直泄漏的扩散距离远大于水平泄漏。

硫化氢是一种比重略大于空气的气体,泄漏喷射方向的不同直接影响了其泄漏后的扩散。在水平泄漏场景下,硫化氢气体水平于地面喷出,在获得轴向速度的同时直接开始向地面沉降,由于没有向上进入大气,湍流作用很小,几乎没有得到稀释,故沉降后的气云浓度极高,在迅速沉降到地面后,受地表阻滞作用,扩散速度降低,故水平泄漏硫化氢主要沉积在泄漏点较近的区域且横向扩散不多。

泄漏方向显著影响硫化氢气云扩散的范围以及浓度。相对于垂直泄漏,平行泄漏会使高危区的浓度急剧上升,硫化氢在泄漏后迅速在地面沉积,故高危区位置紧临泄漏点,而垂直扩散云团经过随大气的扩散,主要沉积在距离泄漏点较远的区域。故在泄漏量较小时,平行泄漏在近泄漏点距离内更危险;泄漏量足够大时,垂直泄漏的影响范围较广,产生的事故后果也更大。

4.4 泄漏高度

选取1号、3号、4号场景的模拟结果,研究的时间点选取为100 s,进行对比分析如图3、表6。

图3 不同泄漏高度模拟对比YZ图

由图3与表6可看出,泄漏高度主要影响硫化氢扩散的落地距离,即扩散范围上边界,泄漏高度越高,落地距离越远,其主要原因为泄漏高度主要影响硫化氢气体受重力作用由空中沉降到地表的时间,释放源高度越高,同样风速下,落地所需时间越长,落地距离越远;不同泄漏高度在泄漏点水平方向上浓度相近,但由于在大气中扩散时间有别,受到气湍流对气云的稀释作用不同,落地时间越长,受到的稀释作用越强,泄漏出的高浓度硫化氢与空气更加充分的混合,而分布范围变广,故在硫化氢地表沉积的浓度有所差别,由表6数据可知,泄漏高度越高,地表的最大浓度越小。

表6 不同泄漏高度硫化氢泄漏扩散数据

泄漏高度主要影响硫化氢气云的落地水平距离。泄漏高度越高,气云落地距离越远,气云在地表沉降的硫化氢浓度降低,气云核心影响范围变大;而硫化氢风向和垂直风向扩散距离几乎不变。故泄漏高度越高,地面可探测到空气中过量硫化氢的时间越慢,越不利于企业对于硫化氢中毒事故的预警;泄漏高度越低,高危区越接近于释放源,硫化氢浓度越高,事故后果越严重。

5 结论

a)泄漏方向对硫化氢扩散影响非常显著,在同样孔径下,仅因泄漏方向不同,扩散浓度提高至近十倍,且集中沉积在泄漏源附近,故除非只考虑泄漏事故对远距离区域的影响,否则应设定水平泄漏方向为事故场景。

b)泄漏高度主要影响硫化氢落地距离,泄漏高度越高,落地距离越远,厂区内应根据泄漏高危点的位置来布置硫化氢检测器。

c)泄漏孔径主要影响扩散浓度,直接决定了泄漏事故的危害程度,故在最坏事故场景构建中,应尽可能大地设定泄漏孔径。

d)风速主要影响硫化氢泄漏事故的传播速度和范围,当事故厂区周围存在居民区或公路时,应考虑较大风速,以便开展应急演练和安排逃生路线。