管道焊口泄漏氨气扩散特性分析*

2018-08-24王国涛刘保余孙伟栋齐晗兵

王国涛,刘保余,孙伟栋,齐晗兵

(中国石化管道储运有限公司,江苏徐州 221000东北石油大学土木建筑工程学院,黑龙江大庆 163318)

在氨制冷车间生产运行中,设备之间由高压管道相连,由于管道内部长期处于高压环境以及施工单位的焊接质量缺陷,在管道的焊口处容易发生泄漏[1-3]。氨气具有毒性或易燃易爆性,一旦发生泄漏,将会对周围的环境以及人员造成难以挽回的损失和伤害[4,5]。

近年来,国内外一些学者进行了氨气泄漏扩散规律的研究。熊立春等[6]引入时间叠加的高斯液氨泄漏扩散模拟及人员疏散。张伟等[7]以液氨储罐为研究对象,对比分析不同条件下液氨储罐泄漏后的氨气扩散情况、浓度随时间的变化关系及对周围居民区的危害。张俊飞等[8]基于Fluent软件对氨气储罐的泄漏进行模拟,研究在不同风速、风向以及设置障碍物下对氨气扩散的影响。Tan等[9]利用Fluent软件对某食品厂冷库氨泄漏扩散进行数值模拟研究,分析了不同泄漏速度、泄漏点高度、风速等条件下,氨气扩散浓度分布规律。王志鹏[10]采用了高斯模型对液氨储罐泄漏事故进行了研究,提出了泄漏后的快速处置方法。

目前针对制冷车间设备之间的管道焊口处的氨气泄漏扩散规律研究较少。本文采用CFD模拟方法,对氨制冷压缩机和冷凝器之间的管道焊口处的氨气泄漏,考虑不同泄漏方向,分析氨气在受限空间内的扩散规律。

1 模型的建立

1.1 物理模型

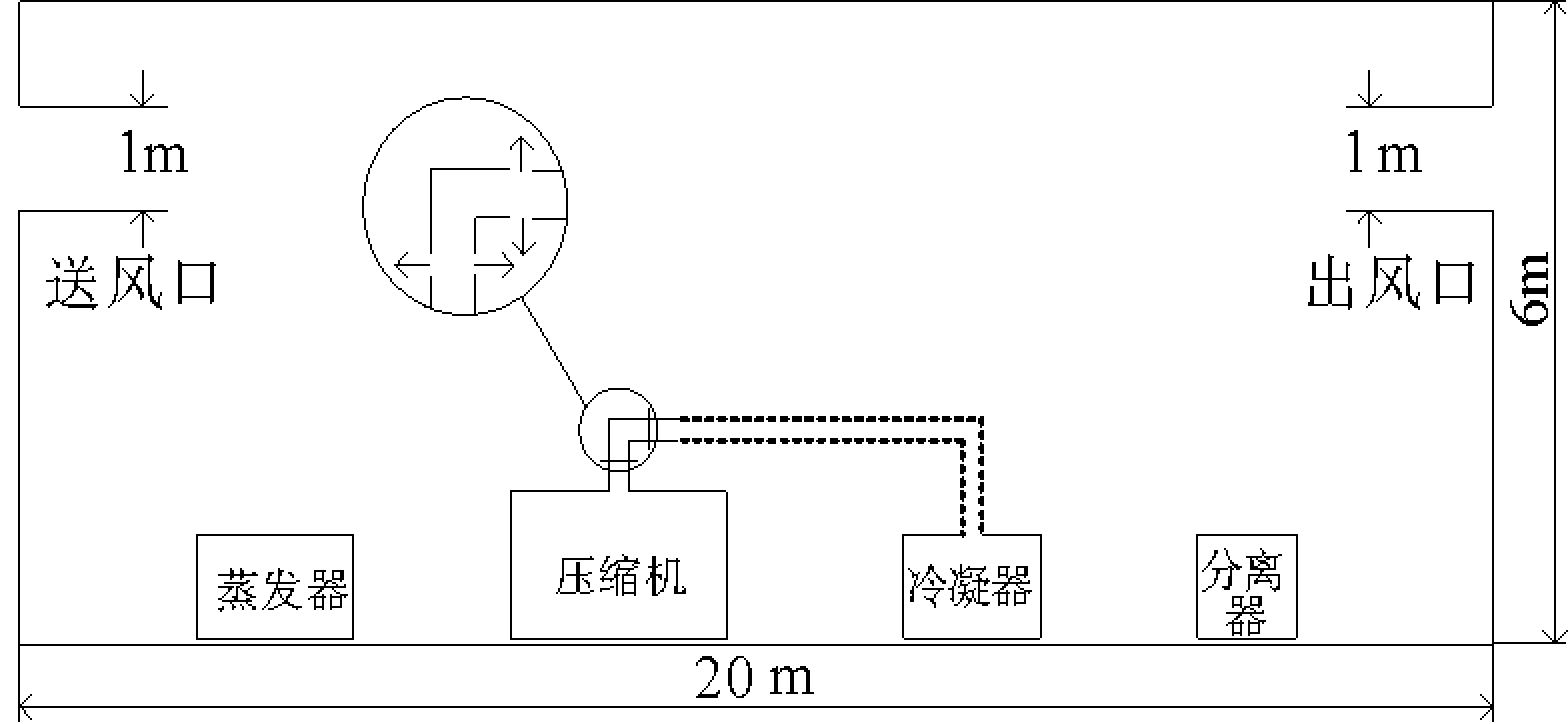

如图1所示,氨制冷车间长为20 m,高为6 m。送风口、出风口直径尺寸均为1 m,车间送风口和出风口轴线距顶棚为1.5 m。氨压缩机尺寸为2 m×1.5 m,蒸发器尺寸为1.6 m×1 m,冷凝器尺寸为1.4 m×1 m,分离器尺寸为1 m×1 m。

图1 氨制冷车间几何模型

1.2 数学模型

液氨泄漏扩散过程可以用CFD模型来计算。各物理方程表述如下[7]。

a)连续方程(质量守恒)

(1)

式中,uj——(x,y,z)三个方向的速度分量,m/s;

t——时间,s;

ρ——混合物的密度,kg/m3。

b)动量守恒方程

(2)

式中,p——压力,Pa;

结合带电粒子分别在均匀电场和均匀磁场中的运动规律进行具体问题的求解。所受合外力及其初速度都将决定带电粒子在复合场中做什么样的运动,所以解决问题时要把带电粒子的受力情况和运动情况结合起来进行分析,选用不同的规律解决问题。

μt——动力粘度,Pa·s;

gi——重力加速度矢量,m/s2。

c)能量守恒方程

(3)

式中,T——流体温度,K;

σc——常数,一般取0.9~1.0s;

cp﹑cpp与cpa——分别为混合物流体﹑泄漏流体和空气的定压比热,J/(kg·K)。

d)组分输送方程

(4)

式中,ωi——i组分的质量分数;

Ri——第i中物质的化学反应净源项;

Si——离散源项和自定义源项的产生率。

e)湍流流动模型

湍流k方程:

(5)

湍流耗散率ε方程:

(6)

式中,YM——可压缩湍流脉动膨胀对总的耗散率的影响;

Gk——由于平均速度梯度引起的湍动能;

Gb——由于浮力影响引起的湍动能。作为默认值常数,C1ε=1.44,C2ε=1.92,C3ε=0.09,湍动能k与耗散率ε的湍流普朗特数分别为Gk=1.0,Gε=1.3。

f)氨气泄漏速度方程

(7)

式中,ν——氨气泄漏速度,m/s;

k——气体等熵指数;

R——气体常数;

T——泄漏口处氨气浓度,K;

P0——环境压力,Pa;

φ——流量系数;管道焊口泄漏可看成小孔持续泄漏,φ一般取0.97~0.98[11-12]。

1.3 基本假设

液态氨由管道泄漏至常温常压环境,假定全部闪蒸为气态氨;泄漏的氨气和空气均看作理想气体;把空气质点的平均运动看作是不可压缩流体的运动;氨气出现泄漏后,泄漏孔在应力作用下口径保持不变,且泄漏速度不随时间改变;氨气扩散过程中,不发生化学反应和相变反应;氨气扩散过程中,机房内温度不发生变化;氨气扩散过程中,重力加速度不随空间高度改变。

1.4 边界条件

根据压缩机与冷凝器间管道工况(100 ℃,1.5 MPa)得出泄漏速度为110.7 m/s,所以设定泄漏口大小为2 cm,泄漏速度110.7 m/s。定义泄漏口与送风口为速度入口,出风口为自由流出口,车间送风速度设定为6 m/s。设定管道转弯处的上下左右4个朝向的泄漏口,分别模拟竖直向上泄漏口、竖直向下泄漏口、水平向左泄漏口和水平向右泄漏口氨气泄漏在受限空间内的扩散规律。

2 模拟结果与分析

2.1 竖直向上泄漏浓度、速度分布特征

如图2所示,竖直向上泄漏口氨气泄漏3s时,由于高压管道内外产生的压力差,氨气垂直向上喷射,形成射流气柱,到达车间顶棚后受到顶棚和送风口气流的影响后向出风口运移。氨气泄漏5 s和8 s时,混合氨气的空气经过出风口逐渐向下部空间扩散,在出风口附近形成较强的涡流区,在压缩机和冷凝器之间,冷凝器和分离器之间形成弱的涡流区。当泄漏40 s时,泄漏口右侧空间内形成氨气高浓度区,左侧空间内氨气浓度很低。氨气高浓度区氨气浓度体积分数为20%左右。泄漏40 s后,氨气空间浓度分布变化不大。

图2 竖直向上泄漏口泄漏时氨气泄漏扩散规律随时间变化

2.2 竖直向下泄漏浓度、速度分布特征

如图3所示,竖直向下泄漏口氨气泄漏2 s时,氨气涡流迹线在压缩机和冷凝器之间呈顺时针流动,然后向出风口运移。氨气泄漏5 s、10 s、60 s时,氨气已经运移到出风口,通过出风口排出。在车间右侧靠近出风口的空间,有较大的逆时针涡流区,将一部分未从出风口排出的氨气驱散在车间右侧上部空间。氨气泄漏60 s时,在压缩机和冷凝器之间的涡流区氨气浓度体积分数为30%~35%,车间左侧空间内氨气体积浓度在5%以下。氨气泄漏60 s后,车间内部空间氨气浓度变化不大。

图3 竖直向下泄漏口泄漏时氨气泄漏扩散规律随时间变化

2.3 水平向左泄漏浓度、速度分布特征

如图4所示,水平向左泄漏口氨气泄漏5 s时,泄漏出的氨气在送风口送风的影响下,上升至送风口高度后,运移方向由向左改变为向右。氨气泄漏10 s,20 s和60 s时,氨气运移路径不变,但在运移路径上不断向周围空气中膨胀扩散,使氨气在运移路径上浓度最高,周围浓度低,呈阶梯式分布。氨气泄漏10 s时,氨气已经运移到出风口,经由出风口排出。在分离器右侧与出风口所在墙壁之间有较弱的涡流,此区域氨气浓度体积分数为10%~15%。氨气泄漏20 s时,在分离器右侧与出风口所在墙壁之间,氨气浓度体积分数为15%~20%。在蒸发器与压缩机之间,冷凝器与分离机之间,压缩机与冷凝器之间有局部涡流。冷凝器与分离机之间和蒸发器与压缩机之间的氨气浓度均为10%~15%,压缩机与冷凝器之间的氨气浓度为15%~20%。氨气泄漏60 s时,车间空间内各位置氨气浓度改变不大,浓度分布趋于稳定。在蒸发器和压缩机上方氨气浓度体积分数为30%~45%。蒸发器与墙壁之间,氨气浓度体积分数为25%~30%。车间右侧冷凝器与分离器上方氨气浓度低于车间左侧空间,体积分数为20%~30%。

图4 水平向左泄漏口泄漏时氨气泄漏扩散规律随时间变化

2.4 水平向右泄漏浓度、速度分布特征

如图5所示,水平向右泄漏口氨气泄漏1 s时,氨气以40~50 m/s的速度喷射而出,在压缩机、冷凝器和地面之间不断沉积,形成氨气高浓度区,氨气浓度体积分数为40%,在泄漏口附近,氨气浓度体积分数为80%以上。由于氨气在压缩机和冷凝器之间积聚,氨气比重小于空气,从送风口进来的气流较重,在压缩机和冷凝器之间会下沉,氨气从水平向右泄漏口喷射而出时速度方向为向右,后受到从送风口进来的气流的影响,速度方向在压缩机和冷凝器之间为向下。在受到压缩机和冷凝器间的地面阻碍后,氨气运移速度方向改变,速度方向从压缩机和冷凝器之间向下转变成向上朝向出风口运移。氨气泄漏5 s时,氨气已经运移到出风口位置,从出风口排出。氨气泄漏10 s时,部分未能从出风口排出的氨气与空气混合受到车间右侧墙壁阻碍,在车间右下角形成涡流区。氨气比重小于空气,但是在车间右侧顶棚氨气浓度低于5%,分析可知,由于车间左侧的送风口不断送风,使得顶棚氨气浓度较低,氨气部分从出风口排出,部分在车间右侧出风口以下的范围内涡流扩散。氨气泄漏60 s后,车间右侧出风口以下的范围,氨气浓度体积分数为30%~45%,车间左侧空间氨气浓度很低。

图5 水平向右泄漏口泄漏时氨气泄漏扩散规律随时间变化

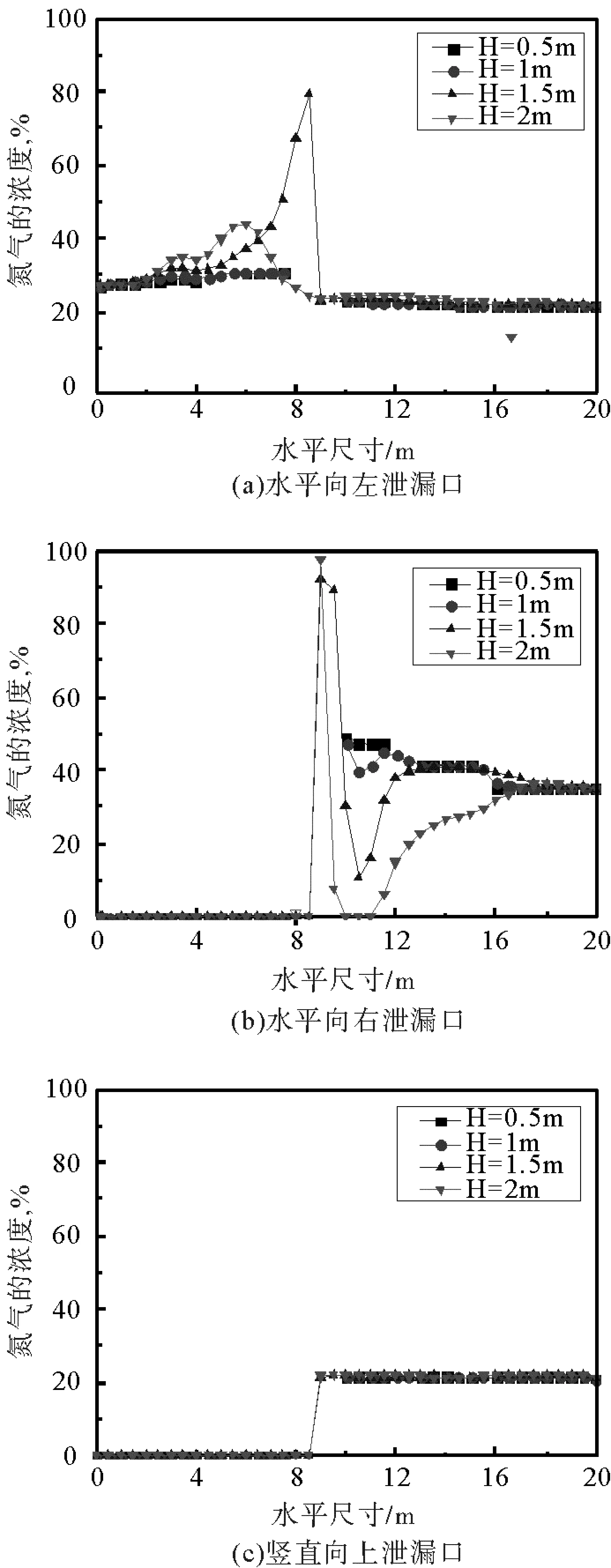

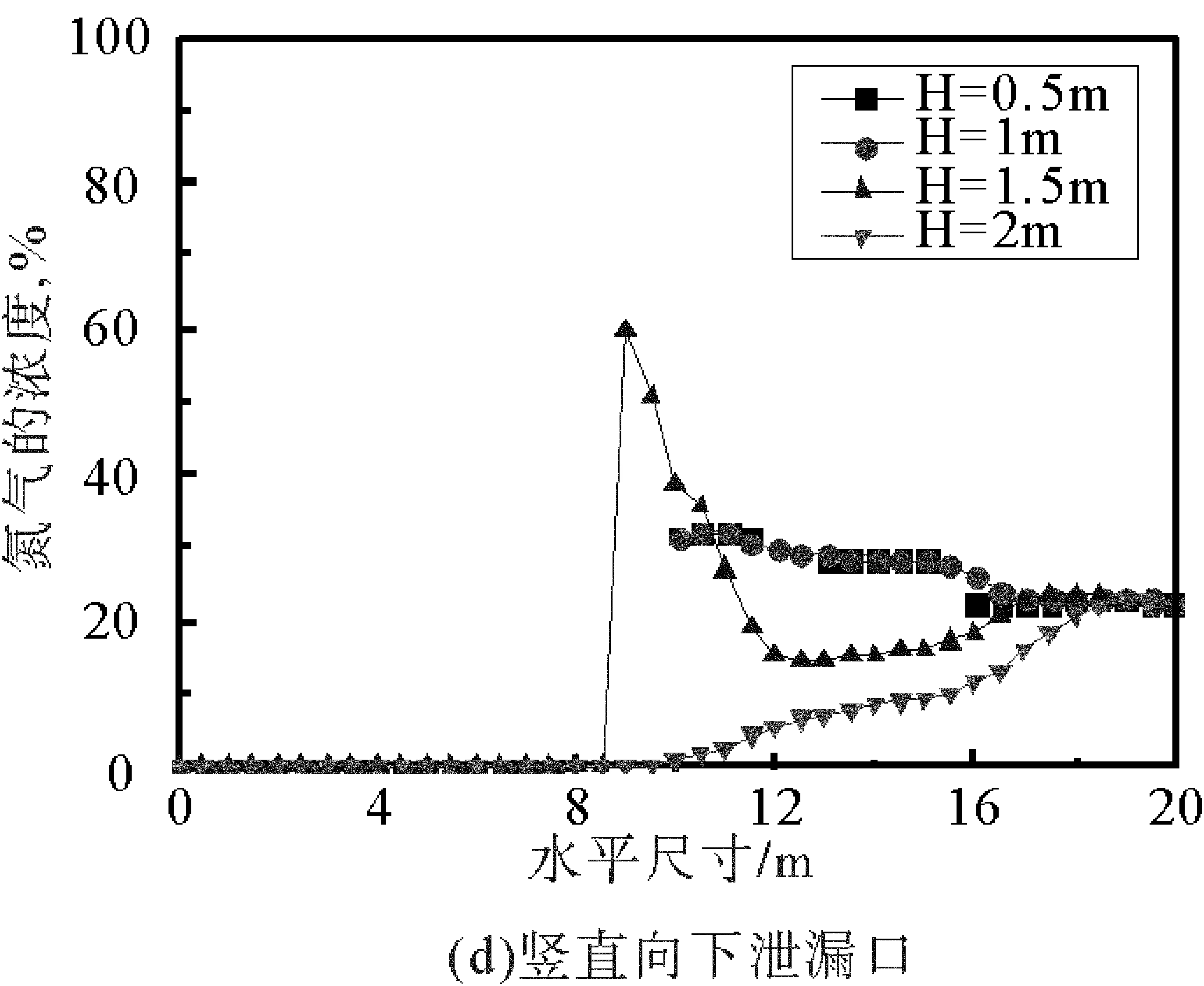

2.5 易燃易爆区域判定

如图6(a)、(b)、(c)和(d)所示为焊口处4种泄漏方向在泄漏60 s时,在不同车间高度氨气扩散浓度分布曲线。当空气中氨气的体积分数达11%~14%时,遇明火即可点燃;体积分数达16%~25%时,遇明火即会发生爆炸。在氨制冷车间,工作人员正常活动范围为车间高度2 m以下。水平向左泄漏口泄漏60 s后易燃易爆区域占正常活动范围面积的100%。水平向右泄漏口泄漏60 s后易燃易爆区域占正常活动范围面积的56.6%。竖直向上泄漏口泄漏60 s后易燃易爆区域占正常活动范围面积的57.5%。竖直向下泄漏口泄漏60 s后易燃易爆区域占正常活动范围面积的47.3%。因此,水平向左泄漏口泄漏60 s时,易燃易爆区所占面积最大,危害性最强。

图6 不同高度氨气扩散浓度分布

3 结论

本文模拟分析了竖直向上﹑竖直向下﹑水平向左﹑水平向右四种不同的管道焊口泄漏方向对氨气在车间空间内的扩散影响。分析结果表明:

a)竖直向上泄漏口泄漏时,泄漏出的氨气在送风口送风条件下,在泄漏口右侧空间内扩散。竖直向下泄漏口泄漏时,氨气在泄漏口与右侧出风口间的下侧空间浓度较高,在涡流驱散下,氨气在车间右侧顶棚也有扩散。朝左泄漏口泄漏时,氨气受送风口送风的影响,在泄漏口左侧﹑右侧均有大量氨气扩散。朝右泄漏口泄漏时,氨气在泄漏口右侧空间且出风口以下的范围浓度很高,但在车间右侧顶棚处则浓度很低。

b)竖直向上泄漏口泄漏和水平向左泄漏口泄漏,在车间右侧空间速度迹线均为顺时针转动;竖直向下泄漏口泄漏和水平向右泄漏口泄漏,在车间右侧空间,则会产生逆时针速度涡流区。

c)氨气泄漏60 s后,车间氨气的空间分布则趋于稳定。朝左泄漏口泄漏60 s后,车间内的易燃易爆区域占正常活动区域面积的百分比为100%,远高于其他三种泄漏方式。朝下泄漏口泄漏60 s后,易燃易爆区占比47.3%,为4种方式中占比最低的。如图2所示,竖直向上泄漏口氨气泄漏3 s时,由于高压管道内外产生的压力差,氨气垂直向上喷射,形成射流气柱,到达车间顶棚后受到顶棚和送风口气流的影响后向出风口运移。氨气泄漏5 s和8 s时,混合氨气的空气经过出风口逐渐向下部空间扩散,在出风口附近形成较强的涡流区,在压缩机和冷凝器之间,冷凝器和分离器之间形成弱的涡流区。当泄漏40 s时,泄漏口右侧空间内形成氨气高浓度区,左侧空间内氨气浓度很低。氨气高浓度区氨气浓度体积分数为20%左右。泄漏40 s后,氨气空间浓度分布变化不大。