低碳马氏体非调质钢研究进展和展望

2018-08-23刘大琦

■ 刘大琦

扫码了解更多

非调质钢以其节约能源、简化工序、降低成本的优势而得到广泛应用。到目前为止,非调质钢已包括铁素体-珠光体、贝氏体、低碳马氏体三大类型。铁素体-珠光体和贝氏体型非调质钢已经得到了广泛应用,有了大量成熟钢种,我国已制定了非调质钢国家标准GB/T15712-1995。

铁素体-珠光体型非调质钢冲击韧度较低,为进一步提高非调质钢的强韧性,开发了贝氏体型非调质钢,并已经得到了广泛的应用,如用于汽车前轴、转向节臂、高强度螺栓、连杆和货叉等。

为了达到更高的强度和韧塑性,开发了低碳马氏体型非调质钢,本文将重点介绍这类非调质钢的研究开发现状和发展前景。

一、研究开发现状

1. 国外对低碳马氏体非调质钢的研究

1988年,美国Writer的专利推出了被誉之为第三代的非调质钢,与以前的非调质钢不同的是他们从锻造温度直接淬火,获得带均匀分布碳化物的板条马氏体。新一代非调质钢具有很好的性能,完全达到了4140调质钢的水平。控制化学成分,保证马氏体转变终了温度在200℃以上。相对高的马氏体转变终了温度使得快速水冷淬火中形成的板条马氏体实现自回火,从而达到高强度和高韧性。这就是最初的低碳马氏体型非调质钢。

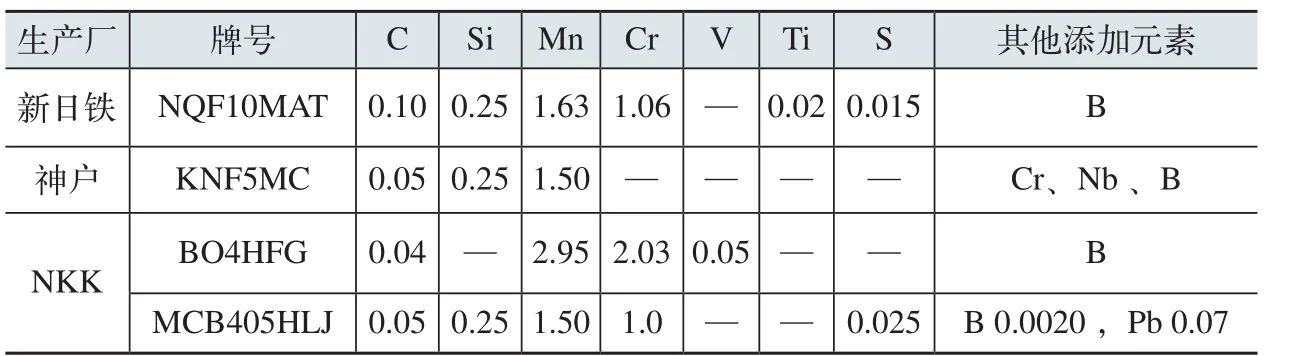

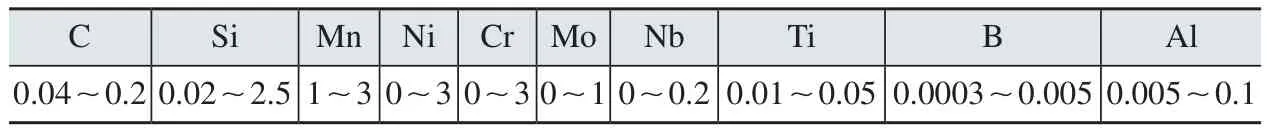

此后,日本研究开发了低碳马氏体非调质钢,表1、表2分别为日本开发的低碳马氏体非调质钢的化学成分和力学性能。

从表1、表2可见,这类钢的含碳量(质量分数)均小于0.1%,但过低的含碳量也会使钢的强度不足,为了得到980MPa级的高强度,认为碳含量至少应达到0.04%。

英国Dulieu发明的第三代非调质钢是针对不同截面尺寸、形状的锻件采取不同的化学成分,其中wC=0.05%~0.09%、wMn=1.0%~2.0%,根据冷速的变化可得到不同的强韧性配合。

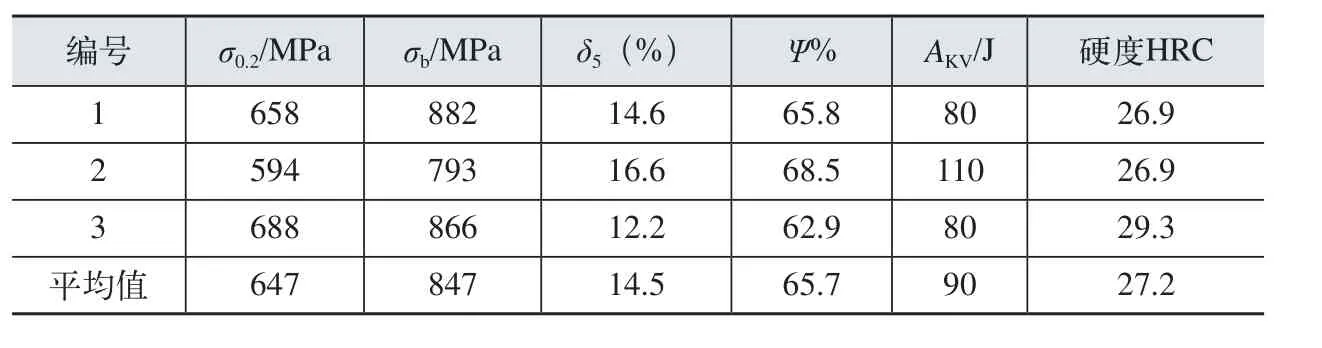

日本神户制钢开发的一种非调质钢,其化学成分如表3所示。该钢锻后水冷或空冷,其基体组织由马氏体、贝氏体和残留奥氏体组成,锻件强度达980MPa以上,室温V型缺口夏比冲击韧度大于78J/cm2。水冷钢的强度高于空冷钢,而韧性基本相同。此钢已用于制造汽车行走部分的零件。

表1 日本开发的低碳马氏体非调质钢的化学成分(质量分数)(%)

表2 日本开发的低碳马氏体非调质钢的力学性能

2. 我国低碳马氏体非调质钢的研究

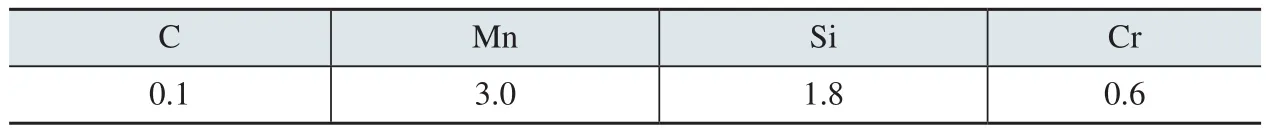

文献[7]报道研制了一种新型低碳马氏体非调质钢,试验钢的化学成分如表4所示,用300kg中频感应炉熔炼,锻成φ63mm的圆棒,经950~910℃水淬后进行拉伸、冲击试验,结果如表5所示。可以看出该钢具有较高的强度和韧塑性。端淬试样距水冷端5mm处组织为板条马氏体,中间有少量残留奥氏体。经理论估算Ms=425℃。

用φ63mm×107mm的试料,经1100℃加热40s,精锻成桑塔纳汽车前轮壳,于950~910℃淬入25℃的水中约20s。经加工后取3件进行弯曲疲劳试验,3件疲劳寿命均超过20万次。

文献[7]作者认为,所试制的低碳马氏体非调质钢能够满足用40Cr调质钢制作桑塔纳轿车前轮壳的力学性能指标:σb=780~930MPa,旋转弯曲疲劳寿命大于20万次。同时指出,如果将钢的wMn控制在0.9%~1.3%,其抗拉强度可达960~1100MPa,有利于减轻前轮壳的重量或可用于汽车其他零部件的制作。

文献[8]报道了一种高强度低碳马氏体非调质钢的试验研究工作。试验钢的化学成分如表6所示。

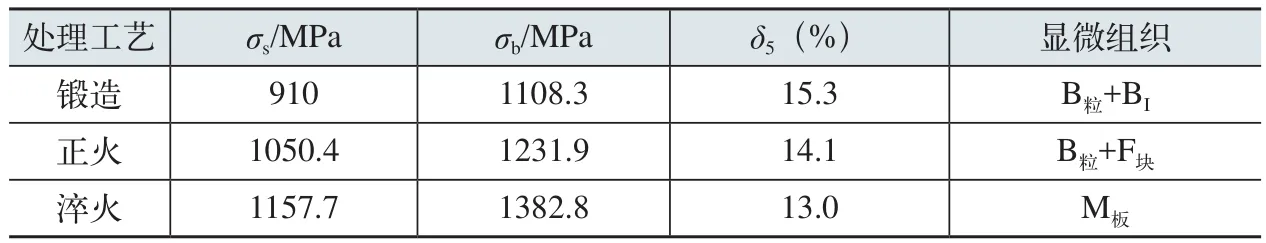

该钢在中频感应真空炉中熔炼,铸锭在1200℃加热,锻造成φ25mm的棒材,取样进行组织分析和力学性能试验。锻态样品分别在1000℃进行正火和淬火处理,淬火试样的显微组织为板条马氏体。经不同工艺处理的钢的力学性能及显微组织如表7所示。

对淬火试样进行回火试验表明,回火温度低于400℃时钢的力学性能稳定,与淬火态相比没有明显差别,说明淬火过程中已经发生了自回火。

由表7可见,按锻后空冷、正火、淬火的顺序钢的强度逐渐提高,而伸长率逐渐降低,锻造空冷状态尽管强度稍低一点,但综合力学性能也是很好的,虽然其组织是以粒状贝氏体为主,仍具有高强度和高韧塑性,减少了水冷淬火工序,具有非常重要的意义。

文献[8]所报道的钢种中,未加入V、Ti、Nb等产生沉淀硬化相的元素,看来作者的意图是通过调整C、Mn、Si、Cr的含量形成板条马氏体或粒状贝氏体组织实现强化,而不依靠沉淀强化。这是试验钢强化机理方面的一个重要特点。

我国还有一些工作者探索了通过调整碳含量与适当的Mn、Si、Cr配合可以实现锻后空冷得到板条马氏体组织,表明了人们在向这一方向努力探索。

表3 日本神户制钢开发的非调质钢的化学成分(质量分数)(%)

表4 国内某非调质钢化学成分(质量分数) (%)

表5 国内某非调质钢钢的力学性能

表6 高强度低碳马氏体非调质钢化学成分(质量分数) (%)

表7 试验钢经不同工艺处理后的力学性能和显微组织

二、展望

大量的研究工作已经证明,低碳马氏体非调质钢,通过获得板条马氏体组织达到高强度和高韧性。低碳马氏体非调质钢在国外已有一些实际应用,在我国也已经有用低碳马氏体非调质钢试制了汽车前轮壳,并通过了弯曲疲劳寿命试验,可以看到低碳马氏体非调质钢在汽车行业的应用前景。尽管目前低碳马氏体非调质钢实际应用还不多,但已经表现出十分优良的力学性能,必将得到人们的普遍认可而广泛应用,从而将非调质钢的发展推向更高水平的新阶段。

到目前为止,国内外研究开发的低碳马氏体非调质钢绝大多数需要水冷淬火才能得到板条马氏体组织,很显然这是影响其实际应用的重要原因,人们也在为解决这一问题而努力。日本神户制钢开发的低碳马氏体非调质钢,不需水冷淬火,锻后空冷即可达到高强度和高韧塑性。我国学者研制的低碳马氏体非调质钢也可以在锻后空冷的情况下达到高强度和高韧塑性。因此,低碳马氏体非调质钢可以通过适当的化学成分设计,保证在锻后空冷的情况下达到高强度和高韧塑性。至于其显微组织,可以是板条马氏体、也可以是板条马氏体和粒状贝氏体的混合组织,甚至也可以是以粒状贝氏体为主的组织,只要钢的性能优良就是成功的钢种。

采用适当的化学成分设计,保证钢在锻后空冷即可达到高强度和高韧塑性,这是低碳马氏体非调质钢发展中向前迈进的一大步。按着这样的思路,一定会有更多高强度、高韧塑性的新钢种研究开发出来,并一定能在生产中得到广泛应用。很明显,低碳马氏体非调质钢必须彻底摆脱水冷淬火,才能得到更广泛的应用。

在非调质钢的发展过程中,按着从铁素体-珠光体型、贝氏体型、低碳马氏体型非调质钢的顺序,碳含量逐渐降低,而强度和韧塑性逐渐提高。现在发展到低碳马氏体型非调质钢阶段,钢中的碳含量已经很低,但却可以在锻后空冷的条件下达到高强度、高韧塑性,已经摆脱了初期非调质钢韧性低的困扰,使非调质钢发展到了高强度、高韧性的新阶段。

三、结语

(1) 通过适当的化学成分设计和工艺过程控制可以使锻件获得板条马氏体组织,这种板条马氏体由于转变终了温度较高,可以实现自回火,无需再进行回火处理即可以达到高强度和高韧塑性,可以作为非调质钢使用。

(2)当钢中碳含量很低时,锻后需经水冷淬火方能得到板条马氏体组织;适当调整碳和合金元素含量,可以使低碳马氏体非调质钢锻后空冷即得到板条马氏体组织,达到高强度和高韧塑性。

(3)低碳马氏体非调质钢的出现表明非调质钢的发展达到了高强度高韧塑性的新阶段,非调质钢将不仅是降低成本,而必将以其优异的性能而得到广泛的应用。