管坯弯曲用铝芯棒的铸造工艺

2018-08-23郭旭耿保华

■ 郭旭,耿保华

扫码了解更多

一、铝芯棒结构

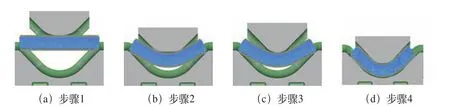

图1为管坯在压力机作用下弯曲的示意,其中蓝色为铝芯棒,黄色为要弯曲的管坯,铝芯棒在管坯内部起到支撑管坯不被压扁的作用,受力弯曲后保证管坯弯曲弧段的圆度满足要求。

我公司的管坯经过计算得出支撑所用材质最合适的屈服强度应在130MPa左右,考虑其所要求的力学性能及后期熔出的可操作性,故选择铝合金作为管坯弯曲所用低熔点合金支撑材料。

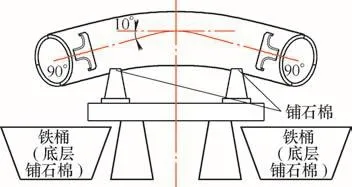

弯曲后,铝芯棒与管坯入炉在高于铝合金熔点温度下保温一定时间,使铝芯棒熔出管坯,如图2所示。

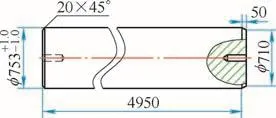

管坯弯曲用铝芯棒结构(见图3)设计要求:直径753mm,长5000mm,净重5950kg,材质ZL101,表面无砂眼及气孔等表面缺陷。

二、铸造工艺

图1 为管坯在压力机作用下弯曲

图 2

图3 铝芯棒结构

由于此铝合金产品尺寸较大,超出我厂一次提供的最大铝液量,所以不满足一次浇注成形条件,只能分多次浇注成形。另外,从产品质量出发,单次成形壁厚过大,极易在内部产生缩孔、缩松等铸造缺陷,影响使用性能。综合各方面因素,该铝芯棒分三次浇注成形,先浇注内层,随后再一层包裹一层达到铸造工艺要求尺寸。

确定铝芯棒的铸造方法为树脂砂型铸造,周身加工量20mm,采取立式铸造工艺,阶梯式浇注系统。

1. 铸出芯棒Ⅰ

(1)铸出φ3 2 0 m m×5400mm芯棒Ⅰ,采用2000mm×2000mm 砂箱,底箱舂树脂砂平面,底平面采取加固措施,放φ25mm钢筋芯骨。

(2)在底箱上放对半的内腔φ3 2 0 m m树脂砂芯,每层高900mm,共6层,冒口高360mm;每摆放整齐好一层树脂砂芯,周围放粘土砂舂实,以防跑火。最后在冒口上方放置用圆钢弯曲的吊环,铸件凝固后将吊环底部铸死在冒口上,以便浇注成形后的吊运。

(3)造型完成后放置带有阻流板和隔板的浇口杯,准备浇注。

(4)用1.5t电阻炉和200kg电阻炉同时熔化,首先用1.5t电阻炉熔炼的铝液浇注到要求的冒口高,浇注重量1.3t,浇注温度(720±5)℃;随后用200kg电阻炉熔炼的铝液从冒口补浇,浇注温度730~735℃,直至冒口不收缩为止。

(5)打箱、清理,去掉浇注系统,打磨掉芯棒Ⅰ外表面的粘砂和氧化皮,并在芯棒的圆周方向均布三点焊上直径40mm、长度(605-320)/2mm的铝卡柱,尾端、前端各三点,卡柱与型腔接触处做随型处理,作为后续将芯棒Ⅰ下到φ605mm芯棒Ⅱ型腔内的找正之用。

2. 铸出芯棒Ⅱ

(1)铸出φ6 0 5 m m×5400mm芯棒Ⅱ,采用2500mm×2500mm砂箱,用与芯棒Ⅰ同样的方式造型,造出φ605mm×5400mm型腔。

(2)将φ320mm×5400mm芯棒Ⅰ吊起按中心下到φ605mm×5400mm型腔内。

(3)用两台1.5t电阻炉和200kg电阻炉同时熔化,首先用两台1.5t电阻炉熔炼的铝液同时浇注到要求冒口高度,浇注重量3t,随后用200kg电阻炉熔炼铝液从冒口补浇。

(4)打箱、清理,与芯棒Ⅰ的处理方法相同。

3. 铸出芯棒Ⅲ

(1)铸出φ7 9 3 m m×5400mm芯棒Ⅲ,采用2500mm×2500mm 砂箱,用与芯棒Ⅰ同样的方式造型,造出φ793mm×5400mm型腔。

(2)将φ605mm×5400mm芯棒Ⅱ吊起按中心下到φ793mm×5400mm型腔内。

(3)用两台1.5t电阻炉和200kg电阻炉熔炼铝液同时熔化,首先用两台1.5t电阻炉熔炼的铝液同时浇注到要求冒口高度,浇注重量3t,随后用200kg电阻炉熔炼的铝液从冒口补浇。

(4)打箱、清理。

三、结语

2017年4-7月,我厂用此铸造方法成功交付了6根铝芯棒(见图4)作为弯曲管坯之用,均取得了良好的使用效果。

图 4