基于穿线法的轮胎胎侧帘线稀疏缺陷的检测

2018-08-23,,

, ,

(济南大学 a.信息科学与工程学院,b.山东省网络环境智能计算技术重点实验室, c.“十三五”山东省高等学校信息处理与认知计算重点实验室,山东 济南 250022)

轮胎工业在我国国民经济中占有重要地位。在生产过程中,原料、加工工艺等因素会导致轮胎出现多种缺陷,这些缺陷对轮胎的安全性、耐磨性都有不同程度的影响,劣化了产品的质量和性能,例如,帘线开裂容易造成轮胎内部受力不均匀,使得轮胎存在重大安全隐患。

帘线稀疏是人们比较关心的轮胎缺陷之一,是指轮胎中钢丝线间距过大。当前主要借助于X射线技术对轮胎内部帘线结构进行成像,通过分析轮胎图像实现缺陷的检测,提高轮胎质量[1]。 轮胎的结构和各部分材料的差异使得X射线透过轮胎时,每一部分对X射线的吸收量不同,探测器上接收到的透过轮胎的辐射量就不同,从而形成不同灰度等级的轮胎X射线图像。

采用X射线成像检测轮胎缺陷的技术[2-4]应用比较早,目前国外厂商已经研发出轮胎缺陷自动识别系统;但是,由于成本太高,不能满足国内轮胎制造厂的需求,因此国内很多轮胎厂还是通过工人观察图像来判断轮胎是否有缺陷以及缺陷的类型。人工观察图像是主观判断,很容易受到外界因素的干扰,并且工人工作量和工作强度都相当大,容易造成眼疲劳和错误判断,不利于轮胎缺陷的检测。

由于胎侧区域纹理相对简单,因此帘线稀疏缺陷比较明显。在工业产品缺陷检测中,使用较多的是模板匹配算法,即利用已知的模板使用相关函数对检测图像进行匹配,以获取图像中匹配模板的信息和坐标[5]。 文献[6]中通过对缺陷图像进行图像分割与边界提取,计算每个封闭轮廓的面积和周长,若某个轮廓面积明显大于正常部分,但周长却与正常部分近似相等,则判断钢丝帘线间距过大。 文献[7]中提出一种基于稀疏表示的轮胎缺陷检测算法,该方法是在图像字典表示轮胎缺陷的局部特性基础上,结合测量编码长度表征的缺陷的全局特性,检测和定位轮胎缺陷。 文献[8]中提出基于傅里叶变换的频谱分析法,通过傅里叶变换将空域信号转化为频域信号,对得到的频谱进行图像处理,判断轮胎有无缺陷。 文献[9]中采用灰度共生矩阵与统计直方图相结合的方式来提取轮胎的纹理特征,并对比模板和待检图像的纹理特征,从而进行缺陷检测。

为了改善目前的现状,提高轮胎缺陷检测的准确度,满足国内轮胎厂的需求,本文中提出一种基于穿线法的轮胎帘线稀疏缺陷检测方法,并用该方法对923幅轮胎图像的胎侧进行帘线稀疏缺陷检测,以检验其有效性和实时性。

1 基于穿线法的轮胎帘线稀疏缺陷的检测

基于穿线法的轮胎帘线稀疏缺陷的检测方法首先对所获得的胎侧部分进行预处理,即结合全局阈值法与局部阈值法对轮胎X射线图像进行二值化,然后对胎侧帘线进行细化;胎侧部分预处理之后用穿线法以一定步长竖直扫描图像,得到穿线与帘线交点坐标,计算帘线的平均间距,横向遍历帘线间距并与帘线标准阈值进行比较,大于标准阈值的部分判定为缺陷,然后标记缺陷所在位置。检测缺陷流程图如图1所示。

图1 检测缺陷流程图

1.1 图像预处理

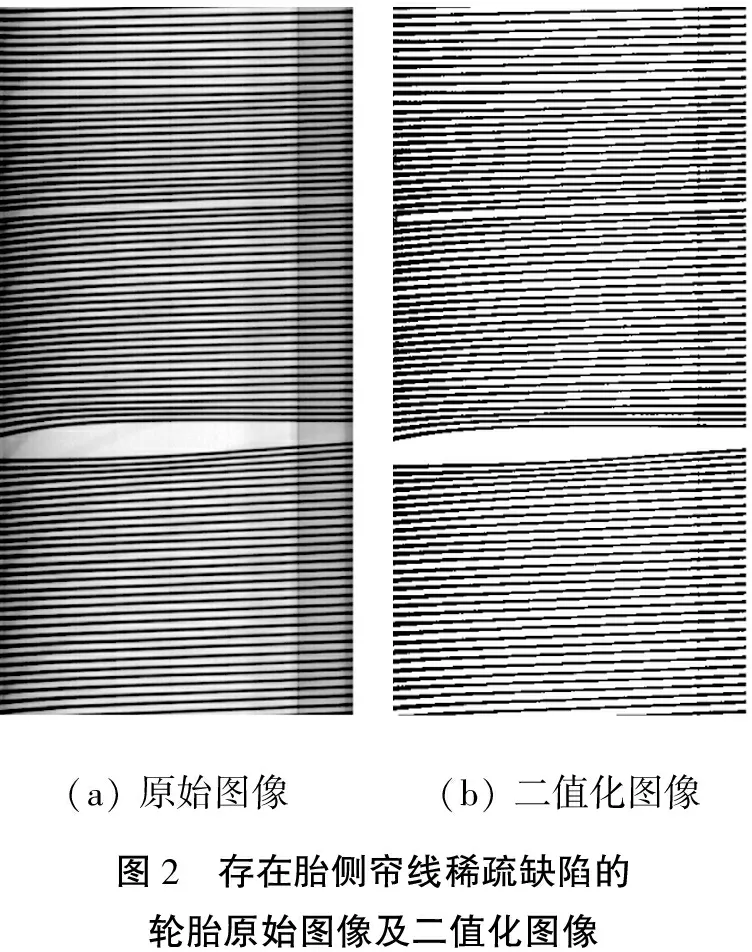

1.1.1 二值化

图像的二值化就是将图像的灰度设定为黑、白2种颜色,使图像呈现出明显的黑白效果,将图像的背景与前景分开。

轮胎成像设备的原因导致轮胎图像在水平方向灰度分布不均匀。对于轮胎的胎侧区域,中间亮度高,两侧亮度低,因此采用统一的全局阈值算法无法得到很好的分割效果。为了消除水平方向照射不均匀的影响,可以采用基于每一列的最佳阈值分割方法,也就是应用迭代法求出图像每一列的最佳分割阈值,逐列进行二值化。这种方法结合了全局阈值法与局部阈值法的优点,虽然在一定程度上增加了算法的时间,但是处理效果较好,能够较好地消除光照不均的影响。图2所示为存在胎侧帘线稀疏缺陷的轮胎原始图像及二值化图像。

1.1.2 细化

图像细化一般指二值化图像骨架化的一种操作运算。一个图像的骨架由一些线或曲线组成,比较理想的骨架由单像素宽度的线或者曲线构成;骨架可以提供一个图像目标的尺寸和形状信息。图像骨架是描述图像几何及拓扑性质的重要特征之一,因而在数字图像分析中具有重要的地位[10]。

(a) 原始图像(b) 二值化图像图2 存在胎侧帘线稀疏缺陷的轮胎原始图像及二值化图像

本文中采用快速并行细化算法[11-12],其原理是对一幅二值化后的图像不断进行2步细化并删除满足条件的像素点,直至没有符合要求的点。该算法收敛速度快,细化连续性好,几何畸变小,对二值纹理图像无特殊要求,具有通用性。

细化的对象是经过二值化后的二值图像,像素值非0即1。定义像素点P1的八邻域,如图3所示,像素点P2—P9为P1的八邻域点。

图3 像素点P1的八邻域图

假设前景点像素值为1,背景点像素值为0,P1为当前标记点,快速细化算法如下:

1)对图像进行扫描,如果同时满足以下4个条件,则将其标记为应当删除的点,并在全部标记完后删除该标记点。

2≤N(P1)≤6,

(1)

A(P1)=1,

(2)

P2P8P6=0,

(3)

P4P8P6=0,

(4)

式中:N(P1)为P1的八邻域中前景像素点的个数;A(P1)为将P2—P9像素值依次排列后,其中出现0到1的次数。

2)在第2轮图像扫描中,同步骤1)一样前2个条件不变,后2个条件变为

P2P4P6=0,

(5)

P2P4P8=0。

(6)

如果有符合这4个条件的,也将其标记为应当删除的点,并在全部标记完后删除。

3)返回步骤1)继续扫描,直至再没有被标记的点为止,最终得到细化后的图像。

分别对轮胎正常图像和缺陷图像进行细化后,得到如图4所示的轮胎图像细化图。

(a) 正常图像(b) 缺陷图像图4 轮胎图像细化图

1.2 穿线法

轮胎X射线图像预处理后,图像中钢丝帘线像素值为单个像素值,图像中像素非0即1,细化后能够非常直观地看出缺陷的存在,预处理后就可以对图像进行缺陷判定。本文中用穿线法对缺陷进行检测判定。

对预处理后图像进行竖直方向的穿线扫描。受图像边缘信息不完整的干扰或分割细化的影响,需要在图像上、下边缘处分别找到一根完整的帘线作为穿线的初始和结束的边界。

为了避免细化后残余噪声的影响,向右遍历时需要开窗口遍历,本文中用了一个3像素×4像素的窗口,如图5所示。

图5 3像素×4像素窗口图

首先判断(x-1,y)是否为白色像素点,如果是白色像素点,则该点为直线上一点;如果不是,则依次判断(x+1,y)、(x,y+1)、(x-1,y+1)、(x+1,y+1)、(x,y+2)、(x-1,y+2)、(x+1,y+2)、(x,y+3)、(x-1,y+3)、(x+1,y+3)是否为白色像素点,若是,记录为直线上一点,若不是,继续扫描,以此类推。穿线过程如图6所示。

图6 预处理后轮胎胎侧图像的穿线过程图

从上边界线的第1个点(x0,y0)向下穿线得到穿线的第1列,然后每隔j个像素,依次穿线得到第2、3列,一直到n列,并记录穿线与帘线交点的坐标值。虽然细化的整体效果还不错,但是图像噪声的干扰使得细化后还会出现毛刺、小孔等伪特征。在细化图像中,像素点的值只有0和1这2种情况,通过计算每个点八邻域中白色像素点的个数判断其是否为交点。

将相邻穿线交点的纵坐标作差,即yi+1-yi,得到帘线的间距di, j;将每一列间距从大到小排序,去掉前、后各10个间距,求得平均值。不同轮胎厂生产的轮胎规格不同,因此所选取的阈值也不同,本文中根据实验所用轮胎规格,将平均值的1.6倍作为标准阈值db。图7所示为穿线具体过程。

图7 轮胎胎侧图像穿线示意图

横向扫描帘线间距为d(i, j),将其与标准阈值db进行比较,若di, j>db,则记录坐标(xi,yj),缺陷个数加1;统计每一行缺陷个数t,当t>6时,标记此行为稀疏缺陷,若竖直2个缺陷相距为0~60个像素,则合并缺陷,判定为多根稀疏缺陷。

2 实验结果与分析

实验的硬件配置如下:i5-2450M CPU,主频为2.50 GHz,内存为10 GB。运用Visual Studio 2013集成开发环境,抽取923幅轮胎X射线光图像进行检测,实际有560张缺陷图像,识别出558张,1张图像漏报,1张图像误报,正确率为99.64%,错误率为0.36%。

表1所示为本文中提出的方法与文献[6]中的方法的帘线稀疏缺陷检测结果的对比情况。

表1 轮胎稀疏缺陷检测结果统计表

缺陷标定也准确无误,实验结果如图8所示。

3 结论

本文中针对轮胎胎侧帘线稀疏缺陷,提出一种基于穿线法的轮胎帘线稀疏缺陷检测方法。 离线检测结果表明,该方法能有效地检测出轮胎帘线稀疏缺陷,并在轮胎厂中使用。 尽管本文中提出的方法对帘线稀疏缺陷能较好地识别,但是分割轮胎的胎侧、胎肩不准确及边缘细化效果不好等原因使得本文中提出的检测方法会受到一定影响,还需要进一步完善。

图8 轮胎帘线稀疏检测实验结果图