充油MEMS压力传感器研制

2018-08-23盛文军陈丛钱江蓉胡国俊

盛文军,陈丛,钱江蓉,胡国俊

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

压力传感器广泛应用于航空航天、军工、铁路交通、管道等各种工业自控环境。随着工业自动化水平的不断提高,高精度、高可靠性压力传感器的需求也越来越大。目前应用较为广泛的压力传感器为陶瓷压力传感器,这种传感器精度较差,无法满足高端领域的传感器应用需求。充油MEMS压力传感器,是一种基于MEMS技术的压阻式压力传感器。MEMS压力传感器芯片整个密封在硅油当中,外部压力介质直接接触波纹膜片。基于这种原理,本文开发了一种MEMS充油压力传感器,能够实现较高的压力测量精度,具有良好的可靠性,可以兼容液体、气体等各种工作介质。

1 传感器结构

充油MEMS压力传感器基本结构如图1左所示,压环和基座的材料为316不锈钢,不锈钢波纹膜片直接感受外部工作介质的压力,三者通过激光焊接在一起。基座和波纹膜片构成的密封腔体内充有液态导压介质硅油,传导由波纹膜片所感测的外部介质压力。MEMS压力传感芯片通过贴片胶粘贴于充油芯体基座上,芯片引脚利用引线键合工艺连接在插针上,从而实现外部电气连接。硅油传导至芯片上的压力,由芯片上高精度半导体压阻条构成的惠斯通电桥转换成电压信号。本充油MEMS压力传感器采用开环MEMS压力芯片,并在底部设置了一个温度补偿电路板,对MEMS芯片的原始信号进行模拟温度补偿。如图1中所示,为充油MEMS压力传感器完成实物图,温度补偿电路板的外层进一步包覆了橡胶,进一步提高可靠性,引针也由软导线引出,方便传感器OEM组装。开环MEMS压力芯片的正面基本结构示意如下图1右所示:感压膜上分布有四个P型压阻,由Al导线互联形成开环惠斯通电桥,并将信号由Pad引出。

2 传感器原理

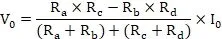

MEMS压阻式压力传感器利用半导体压阻效应和硅薄膜良好的弹性,采用硅微机械加工制造工艺制成。硅薄膜表面有通过扩散工艺制成的半导体力敏电阻,Ra、Rb、Rc和Rd,如图2所示,硅薄膜受压形变时Ra和Rc阻值变大,Rb和Rd阻值变小,阻值变化与硅薄膜应力为线性相关,为了提高满量程输出电压、减少零点温度漂移、提高线性度等,4个力敏电阻作为桥臂电阻连接成惠斯通电桥形式,电桥输入端+In和-In之间为恒流供电I0,+Out和-Out之间为电桥输出V0,关系可表示为:

图1

当弹性膜片受到外界压力时,薄膜两侧将有压差形成,膜片会发生变形,使得膜片上的四个力敏电阻阻值发生变化,此时电桥就会失去平衡,将会有电压输出。

由于4个桥臂电阻的初始值相同R,变化值也相同,以上可简化为:

传感器高温下会产生零点和灵敏度温漂,为了保证测量精度,提高传感器的温度稳定性,如图2所示,在惠斯通电桥内加了平衡电阻R1、R2、R3、R4和R5进行两点温度补偿。R1、R2为零点温漂修正电阻,与Ra或Rb并联之后的等效温度系数变小,补偿零点温度系数,R3、R4为电桥平衡电阻,使传感器的零点输出为零,R5为灵敏度温度补偿电阻,并联在电桥一侧,对电桥供电电流进行分流,从而对灵敏度温漂进行补偿。

图2

3 实验结果及讨论

将设计的充油MEMS压力传感器进行功能验证(量程范围1MPa,表压),测试其在不同温度、压力下的精度及可靠性。(1)实验平台。根据压力传感器性能测试的需求,搭建了压力传感器的性能测试平台。平台主要有高低温箱、压力气路、钢瓶气源、压力控制器、高精度电流源以及高精度电压表。钢瓶气源的气体经过减压阀减压之后通过压力气路进入压力控制器,能够精确调压为需要的气体压力,并通过压力气路传导至压力传感器,高低温箱能够控制环境温度,高精度电流源提供+In、-In端输入电源,高精度电压表测量+Out、-Out端输出电压。(2)性能试验。随机抽取了两个传感器,在常温(25℃)、85℃两个不同的温度点下分别测试传感器在 0MPa、0.2MPa、0.4MPa、0.6MPa、0.8MPa、1.0MPa等不同的压力点下的输出表现(压力先0~1MPa逐渐升高再1~0MPa逐渐降低)。取供电电流为1.5mA,传感器的输出(单位mV)如表1所示。

表1

根据表1中的测试结果,对传感器的线性度、零点温漂、满度温漂进行计算和评价,两个样品在25℃时线性度最好为0.17%,在85°时线性度最好为0.16%,零点温度稳定性最好为0.17%,满度温度稳定性最好为0.22%,具有较好的线性度和温度稳定性,完全能够满足工业应用的需求,如表2所示。

表2

4 结语

设计了一种基于硅-玻璃双层结构的MEMS压力传感器芯片的充油压力传感器,在25~85℃、0~1MPa范围内,该传感器输出具有良好的温度稳定性和线性度,能够满足OEM使用的要求。