杭州地区生活垃圾焚烧飞灰基本特性分析

2018-08-23,,,,2,

, , , ,2,

(1.浙江理工大学建筑工程学院,杭州 310018;2.浙江大学软弱土与环境土工教育部重点实验室,杭州 310058)

0 引 言

2015年,我国生活垃圾焚烧量占无害化处理总量的35%以上,日焚烧垃圾21.9万吨以上,且以每年10%的速度增长[1]。灰渣是垃圾焚烧的主要产物,包括焚烧炉中的底灰和烟气净化系统中收集的飞灰,灰渣约占垃圾总重量的20%~30%,其中飞灰约占3%~5%,按此计算,2020年全国日产飞灰量约为1.4万吨[2-3]。底灰属于一般固体废弃物,可直接进入卫生填埋场进行填埋处置,而飞灰因富含重金属、二噁英等有毒有害物质被列为危险废物,需进入专门的危险废物填埋场进行处置。

飞灰中重金属污染是全球亟待解决的问题[4-7],国内外研究学者主要采取水泥固化处理、药剂螯合处理和热稳定处理等方法用于降低垃圾焚烧飞灰中重金属的浸出毒性[8-10]。水泥固化工艺简单,但缺点是水泥掺量高,增容比大,重金属长期稳定化效果难以保证[11-15];药剂螯合处理的增容问题不明显,对部分重金属稳定化效果好,但难以找到普适性的螯合剂[16-18];热稳定处理方法需要大量的热能,从而导致处理成本较高[14,19]。有研究表明,飞灰自身的物理、化学等基本特性与处理效果密切相关[20]。因此,有必要对飞灰的物化性质、土工性质、重金属浸出毒性等开展系统研究,从而为科学、合理地处置飞灰提供参考。

本文选取杭州地区典型的炉排炉焚烧工艺和循环流化床焚烧工艺产生的飞灰作为研究对象,采用扫描电子显微镜(Scanning electron microscope,SEM)观测其表面微观形貌,能量色散X射线光谱仪(Energy dispersive X-ray spectroscopy,EDX)分析其化学组成,按《土工试验规程》(SL237—1999)测试其含水率、比重、颗粒级配、液塑限和渗透性等土工性质,按标准方法分析其重金属总含量及浸出毒性,为后续垃圾焚烧飞灰无害化处理及资源化利用提供必要基础数据和理论依据。

1 试验材料与方法

1.1 试验材料

试验用垃圾焚烧飞灰分别取自杭州市滨江区某生活垃圾焚烧厂(飞灰A,机械炉排炉焚烧工艺,图1(a))和杭州市萧山区某生活垃圾焚烧厂(飞灰B,循环流化床焚烧工艺,图1(b)),尾气净化装置都采用活性炭+石灰半干法尾气净化+布袋除尘组合工艺。在焚烧炉持续正常工作条件下,于布袋处多点采样混合密封保存,(105±5) ℃烘24 h至恒重,备用。飞灰A呈灰白色,多球形散状颗粒;飞灰B呈暗黄色。

图1 焚烧飞灰试样照片

1.2 试验方法

1.2.1 物理结构及化学组成测定

飞灰表面微观形貌采用扫描电镜仪(JSM-5610LV)观察获得。取1 g左右飞灰颗粒于导电胶上并置于样品底座上,用洗耳球吹去未黏住的飞灰颗粒粉末,再渡一层2~3 nm的Au金属膜,即可用电镜观察。

飞灰化学成分组成测试仪器与扫描电镜仪联用,同一样品先利用SEM观察飞灰表面微观形貌,然后利用EDX分析其化学组成。

1.2.2 土力学特性测试

根据《土工试验规程》(SL237—1999)对飞灰开展了以下土工性质的测试:

a) 比重测定:采用比重瓶法,介质采用煤油,取15 g飞灰置于装有煤油的比重瓶中,用真空抽气法(-98 kPa)抽气1 h,至无气泡冒出。

b) 颗粒级配测定:采用振筛法和甲种密度计法联合测定。振筛法测飞灰中0.075 mm以上颗粒级配,甲种密度计法测飞灰中0.075 mm以下颗粒级配,然后按加权法计算其颗粒级配。

c) 液塑限测定:采用液塑限联合测定仪(STGD-3)进行,配制不同含水率的飞灰试样,通过圆锥下沉深度与含水率关系,计算飞灰液塑限。

d) 渗透系数。采用变水头渗透试验测试飞灰的渗透系数。

1.2.3 重金属总量及浸出毒性测试

飞灰重金属总量测试:按《土壤环境监测技术规范》(HJ/T166—2004)中四酸消解法得到消解液,用电感耦合等离子体质谱仪ICP-MS(安捷伦7700X)测试重金属总含量。消解液制备步骤如下:a) 取0.5 g烘干飞灰与50 mL聚四氟乙烯坩埚中,加入10 mL浓度为1.19 g/mL的HCl溶液,砂浴120 ℃加热5 h,蒸发至约5 mL;b) 加入15 mL浓度为1.42 g/mL的 HNO3溶液,继续120 ℃加热3 h,蒸发至近黏稠状;c) 加入10 mL浓度为1.15 g/mL的HF溶液,继续120 ℃加热3 h,经常摇动坩埚以便更好除硅;d)加入5 mL浓度为1.67 g/mL的HClO4溶液,180 ℃加热8.5 h至白烟冒尽,倾斜坩埚时,呈不流动黑色黏稠状;e)用1%HNO3溶液冲洗坩埚内壁,温热溶解残渣,冷却定容至100 mL,得到消解液。

飞灰重金属浸出毒性测试分别按《固体废物浸出毒性浸出方法 水平振荡法》(HJ 557—2010)和《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T299—2007)得到浸出液,用ICP-MS测试重金属浸出含量。水平震荡法是模拟焚烧飞灰受环境水冲刷侵蚀条件下,重金属的浸出情况;硫酸硝酸法是模拟焚烧飞灰在复杂或恶劣的酸性环境下,重金属的浸出情况。

1.2.4 火山灰性能测定

a) 试件制作

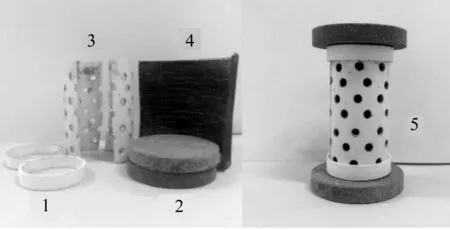

将垃圾焚烧飞灰于(105±5) ℃烘干后备用,与水按1 kg:300 mL的灰水比例人工混合搅拌均匀,分三次填入内径36 mm,高80 mm的模具(见图2)中,每填入一次用木槌振捣15次。置于温度(20±2) ℃、湿度大于或等于95%的环境中养护,24 h后开模。每组试验制备3个平行样。

b) 强度测试

试样养护7 d后拆模进行无侧限抗压强度试验。试验仪器为万能伺服试验机(CMT4000),压力计量程为30 kN,精度为1 N。试验加载速率为2 mm/min。

c) 颗粒级配测试

取无侧限抗压强度试验后试样,在(105±5) ℃下烘干24 h后,放在陶瓷研钵用木槌研碎,按《土工试验规程》(SL237—1999)采用筛分法和甲种密度计法联合测定颗粒级配曲线。振筛法测飞灰中0.075 mm以上颗粒级配,甲种密度计法测飞灰中0.075 mm以下颗粒级配,然后按加权法计算其颗粒级配。

d)泡水试验

取无侧限抗压强度试验后试块,用土工刀切取高约2 cm试块浸泡于水中,液面高出试块顶部约3 cm,浸泡10 min、30 min、1 h、2 h、4 h、12 h、24 h和48 h后分别观察试块状态。

1.管箍;2.透水石;3.半管体;4.土工布;5.组装后的模具图2 固体废弃物圆柱体试样制备模具

2 结果与讨论

2.1 飞灰物理结构及化学组成分析

2.1.1 表面微观形貌观察

飞灰A和飞灰B的SEM照片如图3所示。从图3可以看出,在2000×放大倍数下飞灰A多为团聚体,随着放大倍数的增大,可以看到团聚体表面比较疏松,存在大量孔隙。形貌为多个细颗粒依附在较大的粗颗粒上,各个颗粒的形状不同。在2000×放大倍数下飞灰B为散粒状,随着放大倍数的增大,可以看到由多个较细的不规则颗粒聚集而成,颗粒之间结合紧密。

图3 不同放大倍数时飞灰A和飞灰B的SEM照片(A为飞灰A;B为飞灰B)

2.1.2 化学组成分析

对飞灰A和飞灰B的化学组成进行测定,并与粉煤灰、高炉矿渣和水泥的化学组分进行对比,结果如表1所示。从表1中可以看出,两种飞灰在化学组成上有相似的规律,主要成分为金属或非金属的氧化物,CaO和Cl的含量较高,其它成分较低。飞灰A和飞灰B中CaO含量分别为34.39%和44.07%,Cl含量分别为10.32%和24.32%。由于垃圾焚烧过程会产生大量二氧化硫和氯化氢等酸性气体,需要在烟气回收系统中添加脱硫剂(主要成分为石灰),导致飞灰中CaO含量较高。飞灰B中CaO含量高于飞灰A,可能是由于飞灰B在烟气回收系统中脱硫剂的使用量大于飞灰A。飞灰A中Cl的含量大于飞灰B,产生差异的主要原因可能是飞灰A在焚烧过程中焚烧不充分,导致飞灰A中Cl的含量较大[21]。飞灰B中的SiO2、Fe2O3和Al2O3含量大于飞灰A,造成这种现象的原因可能有:a) 飞灰B在焚烧过程中有流化现象,垃圾废料在炉膛中多次循环焚烧,垃圾中的Si、Fe和Al更容易随烟气排除富集在飞灰中;b) 循环流化床焚烧掺入煤作为燃料,增加飞灰中Si和Al的含量。

表1 飞灰的化学组成

表1中对两种飞灰与粉煤灰、高炉矿渣和水泥的化学组分进行对比,可以看出,飞灰中CaO含量与高炉矿渣接近,高于粉煤灰,低于水泥;SiO2含量都低于粉煤灰、高炉矿渣和水泥;Fe2O3含量与粉煤灰和水泥含量接近,但低于高炉矿渣含量;Al2O3含量与高炉矿渣和水泥接近,低于粉煤灰含量。粉煤灰、高炉矿渣、水泥因含有一定量CaO、SiO2、Fe2O3和Al2O3而具有胶凝性[25-26],飞灰中主要成分也为CaO、SiO2、Fe2O3和Al2O3,由此可以猜测,飞灰具有潜在的火山灰活性,遇水反应可能会生成胶凝性物质。

表2为不同地区基于炉排炉和流化床工艺的生活垃圾焚烧飞灰的化学组成。由于现阶段我国城市生活垃圾焚烧厂的烟气净化工艺大多选择“半干法—活性炭喷射—布袋除尘器”工艺,从而导致飞灰中钙化物的含量均较高[27]。由于各地区使用的烟气除尘工艺相似,杭州地区炉排炉焚烧飞灰CaO含量与其他地区差异不大。杭州地区炉排炉焚烧飞灰中Cl含量为24.31%,相对于其他地区Cl含量较高。杭州地区炉排炉焚烧飞灰中MgO、Na2O、K2O和P2O5含量略高于其他地区,SiO2、Fe2O3、Al2O3和SO3含量略低于其他地区。杭州地区循环流化床焚烧飞灰中CaO和Cl含量高于台湾地区,SiO2含量则相对较低,其他组成差异不大。造成生活垃圾焚烧飞灰化学组成差异的原因有很多,如进厂垃圾组成、焚烧条件以及烟气净化工艺等,其中进厂垃圾组成对飞灰组分有着极为重要的影响[27]。

表2 杭州与其他地区焚烧飞灰化学组成差异

2.2 土力学特性分析

2.2.1 比重分析

飞灰A的比重为2.463,小于黏土比重(2.740~2.760);飞灰B比重为2.858,稍大于黏土比重。造成飞灰A的比重低于飞灰B的可能是由于飞灰A的表面微观形貌比飞灰B更加疏松多孔或飞灰B的重金属含量比飞灰A更高。

2.2.2 颗粒级配分析

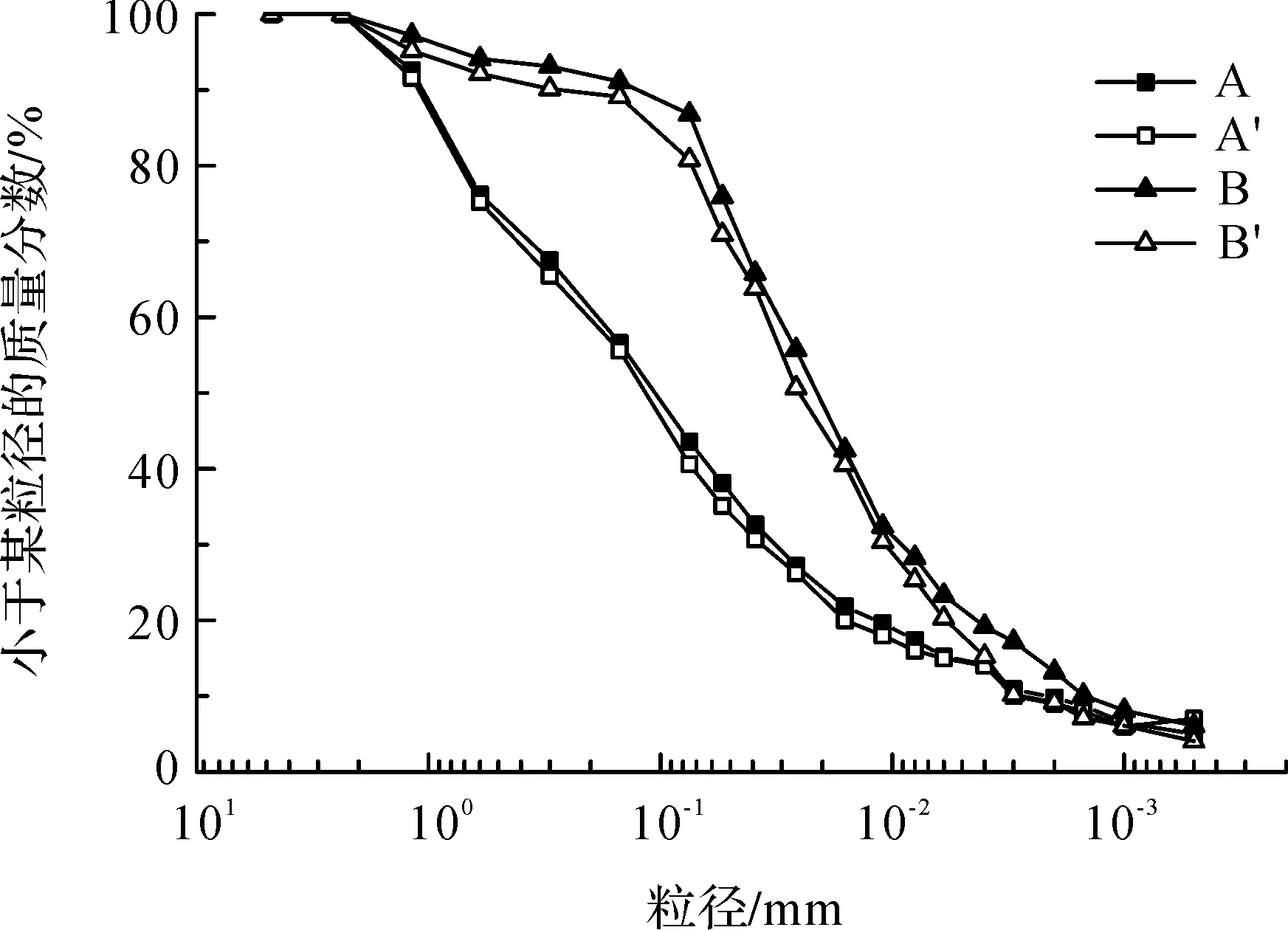

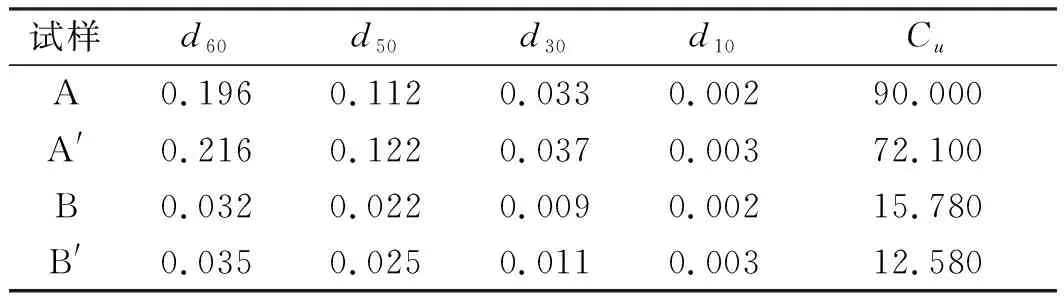

颗粒级配曲线如图4所示。飞灰A砂粒(0.075 mm 图4 飞灰颗分曲线 表3为飞灰A、B的粒径分布,不均匀系数Cu和曲率系数Cc。通过颗分数据计算飞灰A、B的不均匀系数Cu和曲率系数Cc,飞灰A平均粒径d50为0.112 mm,不均匀系数Cu为90.00(Cu>5),曲率系数Cc为2.48(1 表3 飞灰A、B不均匀系数Cu和曲率系数Cc 2.2.4 液塑限分析 飞灰A的塑限WP为26.2%,液限WL为32.2%,塑性指数IP为6(IP<10);飞灰B的塑限WP为11.8%,液限WL为38.9%,塑性指数IP为27.2(IP>17)。按《岩土工程勘察规范》(GB 50021—2017)分类,飞灰A属于粉土,飞灰B属于黏土。 2.2.5 渗透性分析 飞灰A孔隙比为2.81时,渗透系数为5.211×10-7cm/s,与粉质黏土渗透系数(5.000×10-7~10-6cm/s)接近;飞灰B孔隙比为2.68时,渗透系数为2.069×10-8cm/s,处于黏土渗透系数的变化范围内(小于5.000×10-7cm/s)。 垃圾焚烧飞灰中重金属总含量如表4所示,从表4中可以看出飞灰A重金属总量为7118.1 mg/kg,约占飞灰质量的0.71%,飞灰B重金属总量为12606.9 mg/kg,约占飞灰质量为1.26%。冯军会等[31]在研究不同粒径飞灰重金属总量分布时指出,飞灰中重金属大多富集在小颗粒飞灰中。由于飞灰B的颗粒粒径小于飞灰A,所以飞灰B更容易富积重金属。飞灰A和飞灰B中Cu、Zn和Pb含量均较高,这可能是由于生活垃圾中电子材料、防腐木材及油漆涂料等材料经高温焚烧所致。与杭州地区城市土壤背景值[32]相比较,结果表明:飞灰中重金属含量远远高于当地土壤背景值,在飞灰A中Cu、Zn和Pb含量分别为背景值的48、60、63倍,在飞灰B中则分别为背景值的77、123、65倍。因此杭州市垃圾焚烧飞灰对生态环境存在潜在风险,必须经过无害化处置后方可进行填埋或资源化利用。 表4 样品中金属含量与土壤背景值对比 表5为杭州地区焚烧飞灰与其他地区焚烧飞灰重金属含量的对比。从表5结果显示,各地区垃圾焚烧飞灰中Cu、Zn和Pb含量均较高,而Cd、Ni、Cd和Hg含量则相对较低。不同地区的重金属含量差异较大。杭州地区炉排炉焚烧飞灰中Zn含量最高,与上海和常州相近;Pb含量与常州相近,显著低于上海、佛山和日本。杭州地区流化床焚烧飞灰Zn和Pb含量比江苏和台湾高,其它重金属则低于这两个地区。除了Cd以外,流化床焚烧飞灰中重金属含量均明显高于炉排炉焚烧飞灰。由此可见,造成各地区垃圾焚烧飞灰重金属含量差异的因素主要有生活垃圾组分和垃圾焚烧工艺等。 表5 杭州与其他地区焚烧飞灰重金属含量差异 表6为分别使用水平震荡法和硫酸硝酸法测试的飞灰中重金属浸出毒性。从表6中可以看出,采用硫酸硝酸法测试得到的重金属浸出浓度均高于水平震荡法,这主要是因为浸出液pH值降低会加剧重金属的浸出[33-35]。硫酸硝酸法浸出结果表明,飞灰B除了Cu和Zn,其它重金属浸出浓度均低于飞灰A。飞灰A和飞灰B中的重金属浸出浓度最高的是Zn,其次是Cu和Pb。从表6中可以看出,飞灰A和B中Cu、Zn、Cd和Pb均超出《危险废物填埋污染控制标准》(GB/T 18589—2001)中限值要求,即不能直接进入危险废物填埋场进行填埋,显然也不满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)的直接入场填埋要求。因此,飞灰在进行安全填埋处置或资源化利用前必须进行固化/稳定化处理。 表6 垃圾焚烧飞灰重金属浸出浓度(水平震荡法/硫酸硝酸法) 注:*表示《危险废物填埋污染控制标准》(GB/T 18589—2001)中的浓度限值。 飞灰A和B自身胶结后的无侧限抗压强度分别为0.281 MPa和0.283 MPa,两者差异较小。飞灰A和B自身胶结后的颗粒级配情况如图5和表7所示,A′和B′分别表示与水胶结作用后的飞灰A和B。飞灰A的平均粒径d50由0.112 mm增大至0.122 mm,提高8.92%;飞灰B的d50由0.022 mm增大至0.025 mm,提高了13.64%。飞灰A′和B′的不均匀系数Cu分别减小至72.1和12.6,对应降低8.78%和20.28%。由此可见,飞灰经自身胶结作用后,粒径呈增大趋势,且粒径分布趋于均匀。 图5 飞灰A和B自身胶结前后颗粒分布 表7 飞灰A和B颗粒级配参数 飞灰A′和B′的水浸泡试验结果如表8所示。飞灰A′泡水10 min后即有少量碎屑剥落,12 h后开始有大量碎屑剥落,24 h后发生完全破坏;飞灰B′在泡水24 h内,除有少量气泡产生外,几乎没有碎屑剥落,2 d后仍保持有一定强度。以上结果表明,飞灰B自身胶结后的耐水性较飞灰A更好。 表8 自身胶结飞灰泡水过程溶液浑浊性及试件完整性变化 对杭州地区两种典型生活垃圾焚烧飞灰进行物化性质、土工性质、重金属总量及浸出毒性、自身胶结强度等测试,得到如下结论: a) 飞灰A表面疏松多孔状,颗粒呈团聚状;飞灰B表面疏松多孔,颗粒呈分散状。飞灰A和B均含有较多CaO、Al2O3、SiO2和Fe2O3,与粉煤灰、高炉矿渣和水泥的化学组成较为接近,具有潜在的火山灰活性。 b) 飞灰A平均粒径d50为0.112 mm,塑性指数IP为6,属于粉土;飞灰B平均粒径d50为0.022mm,塑性指数IP为27.2,属于黏土。飞灰A和B的比重分别为2.463和2.858。当飞灰A和B孔隙比分别为2.81和2.68时,相应的渗透系数分别为5.211×10-7cm/s和2.069×10-8cm/s。 c) 飞灰A中重金属总量约占飞灰质量的0.71%,其中Cu、Zn和Pb分别为杭州土壤背景值的48、60和63倍;飞灰B中重金属总量约占飞灰质量的1.26%,其中Cu、Zn和Pb分别为杭州土壤背景值的77、123和65倍。飞灰A和B的Cu、Zn、Cd和Pb浸出浓度均超出《危险废物填埋污染控制标准》(GB/T 18589—2001)的限值要求。飞灰对生态环境存在潜在风险,必须经过安全处置后方可进行填埋或资源化利用。 d) 在灰水比为1 kg∶300 mL时,飞灰A和B自身胶结后的无侧限抗压强度分别为0.281 MPa和0.283 MPa。经自身胶结作用后,飞灰A和B的平均粒径d50分别提高8.92%和13.64%,不均匀系数Cu分别降低8.78%和20.28%,飞灰B较飞灰A有更好的耐水性。

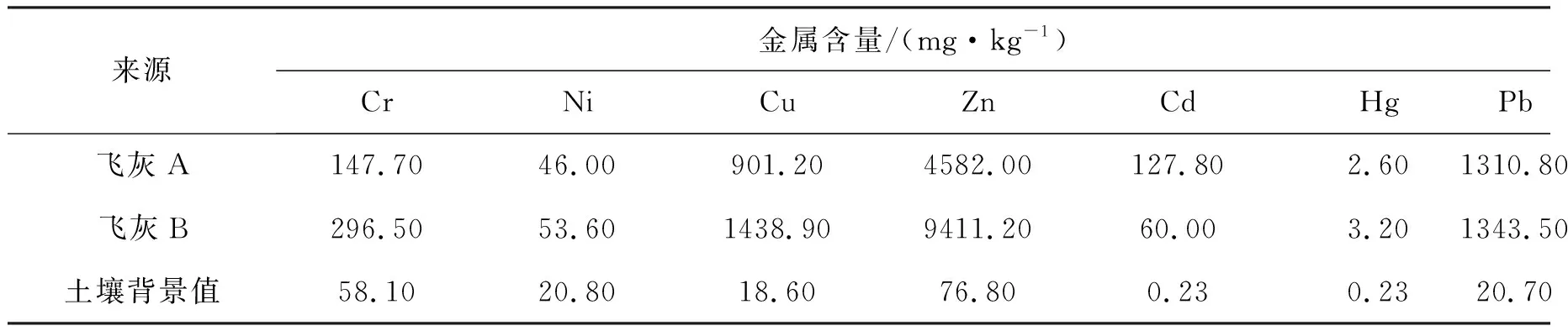

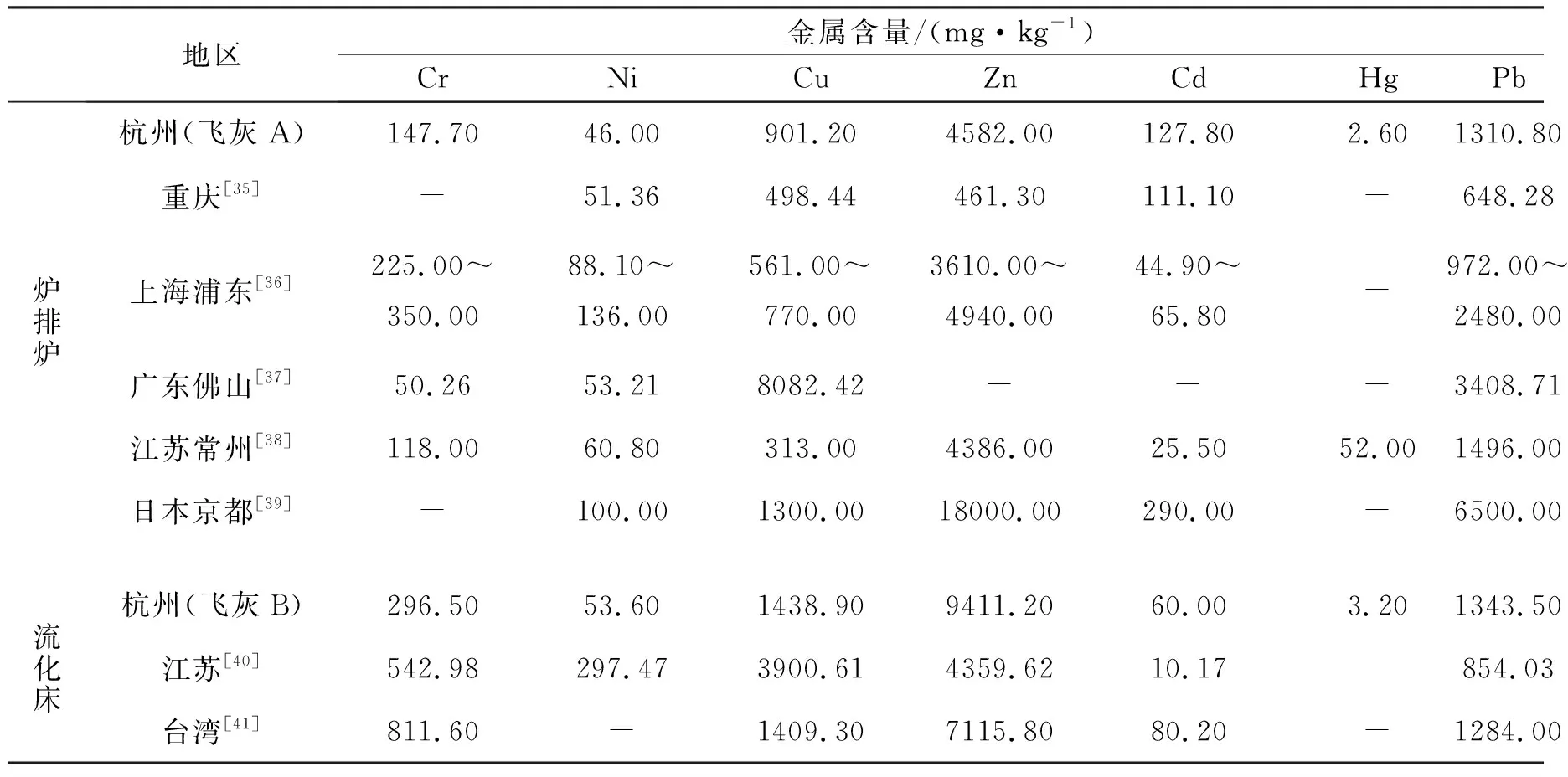

2.3 重金属总量及浸出毒性分析

2.4 火山灰性能

3 结 论