活性染料-胶体微球复合光子晶体结构基元在真丝织物上的自组装

2018-08-23,,,

, , ,

(浙江理工大学材料与纺织学院、丝绸学院,杭州 310018)

0 引 言

根据颜色的来源和产生机理,可将颜色分为色素色和结构色。相比于常规的色素色,结构色通常呈现深邃的“鲜活”特性,具有虹彩效应(随角度变色性)且不会褪色[1]。光子晶体[2-7]是具有光子带隙,由两种及两种以上具有不同介电常数的材料周期性排列形成的晶体结构,通过调控其性能可以显现出结构色效果。当光子带隙落在可见光区域内,部分波长的可见光将无法透过晶体,它们在晶体表面被选择性反射且产生相干衍射,当人眼被部分反射光刺激后就会看到缤纷亮丽的结构色[3]。目前,在柔性粗糙纺织基材上构造光子晶体生色结构,从而获得靓丽结构色来实现纤维材料着色的研究引起了纳米材料工作者的密切关注。

近年来,通过胶体晶体自组装法[8-9]在纺织基材上构筑光子晶体生色结构的方法,是最为普遍且简单有效的。与常规的重力沉降[10]、垂直沉积[11]、离心沉降[12]和电泳沉积[13]等胶体晶体自组装法相比,数码喷印自组装[14]具有按需精准定位、节省自组装液、耗时短且可实现图案化等明显的优点,颇受研究者的关注。然而,目前采用数码喷印自组装技术在纺织基材上构筑光子晶体生色结构的研究仍处于起步阶段。为了获得良好的结构色效果,往往需要事先将纺织基材处理为黑色底色,然后再将墨水喷印于黑色基材表面进行自组装,即包括染色和喷印自组装两个过程,工序繁杂、效率较低,较大地限制了光子晶体结构色在纺织基材上的实际应用。

本文探究活性染料和聚(苯乙烯-甲基丙烯酸)(P(St-MAA))胶体微球共同组成结构基元,通过制备染料-胶体微球复合型墨水,再经数码喷印在真丝织物上构筑光子晶体生色结构,即通过一步法实现染料在真丝织物上的上染和胶体微球在织物上的自组装。系统研究了自组装条件,如温度和时间等对自组装效果的影响,对所得光子晶体生色结构的光学性能进行了探讨。本文的研究结果可为纺织基材上光子晶体结构色的构建提供一定的参考,推动结构色在纺织染整领域的发展。

1 实验部分

1.1 实验主要材料和仪器

真丝电力纺(45.7 g/m2,平纹,购自面料市场);黑色活性染料墨水(工业级,日本爱普生公司);聚(苯乙烯-甲基丙烯酸)(P(St-MAA))胶体微球乳液(固含量10%,单分散指数(PDI)均小于0.05,实验室自制);拒水剂EPF(工业级,杭州万事利丝绸科技有限公司);去离子水(电导率18 MΩ/cm,实验室自制)。

DZF-6020型鼓风烘箱(上海一恒科学仪器有限公司);TS-500B型数控墨水分配系统(深圳市腾盛工业设备有限公司);KQ-250DB型超声波清洗器(昆山市超声仪器有限公司);KH-7700型三维视频显微镜(美国科视达公司);ALTRA55型场发射扫描电镜(FESEM,德国ZEISS公司);SF600+型测色配色仪(美国Datacolor公司);EOS600D型数码相机(日本佳能集团);Lambda 900型紫外-可见分光光度仪(美国PerkinElmer公司);MA98型多角度分光光度仪(美国爱色丽公司)。

1.2 活性染料-P(St-MAA)胶体微球复合型墨水的配制

取15 mL P(St-MAA)胶体微球乳液,依次加入5 mL已用去离子水稀释20倍的活性染料墨水和80 mL去离子水,磁力搅拌5 min后,再在超声波清洗器中超声分散10 min后获得染液和胶体微球混合液,最后将此混合液经孔径为0.45 μm的尼龙滤膜过滤后,即得活性染料/P(St-MAA)胶体微球复合型墨水。

1.3 真丝的预处理

取100.0 g去离水于烧杯中,按照配方浓度要求称取一定量的拒水剂EPF(用作织物疏水整理)和碳酸氢钠加入去离子水中,在转速为100 r/min的磁力搅拌器下搅拌10 min,得到预处理液。将真丝织物浸泡于预处理液中10 min后取出,二浸二轧,控制轧余率为100%~110%,再将轧压后的纤维置于80 ℃烘箱中烘干,并继续于130 ℃下焙烘2 min,取出织物熨平后待用。

1.4 活性染料-P(St-MAA)胶体微球复合型墨水在纺织基材上的数码喷印自组装工艺

将制备的复合型墨水注入数控墨水分配系统中的墨盒中,然后遥控操作手柄向已铺展于载物台上的真丝电力纺喷射复合型墨水,喷印时选用内径为0.10 mm的喷头,设定喷射压力为1.0 MPa,喷射量为2 μL/s,喷射时间为2 s。墨水施加结束后,将织物从载物台取下,置于60 ℃鼓风烘箱中进行干燥。

1.5 测试与表征

利用三维视频显微镜观察喷印自组装后织物的表面形貌,设定倍数为100倍和200倍;利用场发射扫描电子显微镜(FESEM)观察自组装所得光子晶体结构中胶体微球的排列状况,测试前进行镀金处理,设定工作电压为1.5 kV;利用数码相机在标准光源箱中观察自组装所得光子晶体图案的结构色效果;利用电子测色配色仪测试自组装后真丝织物的K/S值(表观得色深度);应用紫外-可见分光光度仪观测光子晶体结构色的反射率曲线;通过数码相机和多角度分光光度仪观察光子晶体结构色的虹彩效应。

2 结果与讨论

2.1 温度对自组装的影响

在以胶体微球和染料为复合结构基元构筑光子晶体时,自组装温度对组装液中分散介质的蒸发速率、胶体微球的运动和染料的上染均会产生重要影响,因而寻找较佳的自组装温度很有必要。将已配制好的活性染料-胶体微球复合型结构生色墨水用作数码喷墨打印墨水,通过数控墨水分配系统将其喷射至预处理过的真丝织物表面,然后水平放置在温度分别为30、60 ℃和90 ℃的鼓风干燥箱中进行焙烘处理,观测不同烘干温度下自组装后织物的表面形貌及制备所得光子晶体的排列状况和结构色效果。

图1是不同烘干温度下自组装后真丝织物的三维视频显微镜图像。从图1(a)和图1(d)中可以看出:当自组装温度为30 ℃时,真丝织物上的结构色较为暗淡,部分区域甚至未产生明显的结构色;而当自组装温度较高,达到90 ℃时,织物表面尽管显现出了比30 ℃时较为鲜艳的结构色,但织物表面的结构色分布不甚均匀,局部存在明显的色差,如图1(c)和图1(f)所示;当自组装温度调整为60 ℃时,如图1(b)和图1(e)所示,自组装后的真丝织物表面显现出鲜艳明亮且较为均匀的结构色,较30 ℃和90 ℃具有最好的自组装效果。这说明活性染料-胶体微球复合型结构生色墨水在真丝织物上喷印自组装的温度不宜过低或过高,60 ℃时较为适宜。

图1 不同烘干温度下真丝织物上光子晶体结构色的三维视频显微镜图注:(a)-(c)为放大50倍图,(d)-(f)为放大100倍图。

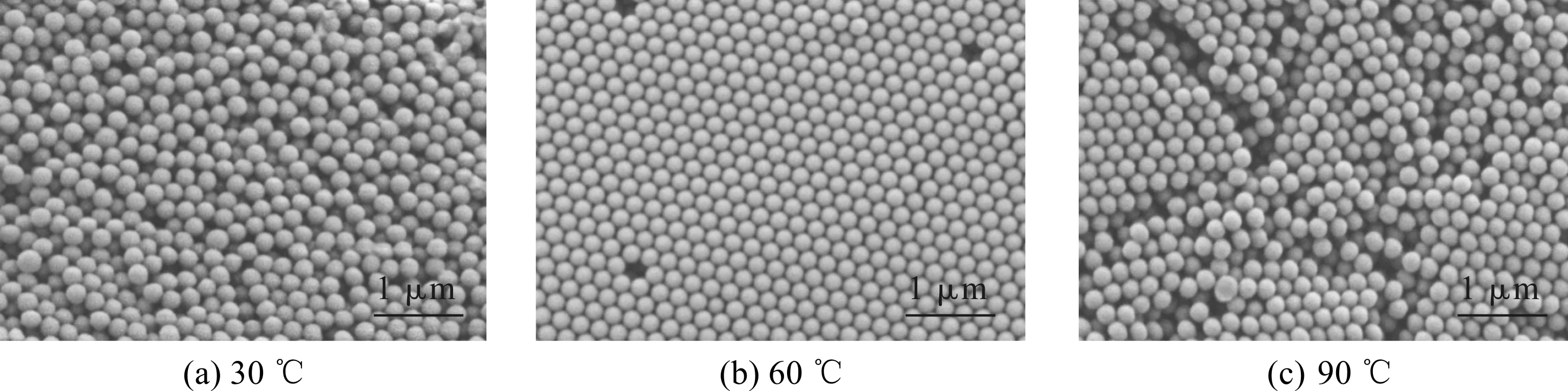

为进一步探究温度对染料-胶体微球复合型墨水自组装效果的影响,应用场发射扫描电子显微镜(FESEM)观察纤维材料上所得光子晶体结构内的微球排列状况,如图2所示。以240 nm微球为例,当自组装温度为30 ℃时,光子晶体内的胶体微球排列散乱,如图2(a)所示;当自组装温度为90 ℃时,光子晶体内的胶体微球局部范围内表现出了一定的规整性,但仍存在较多位错和空位,光子晶体整体排列仍不算规整有序,如图2(b)所示;而当自组装温度为60 ℃时,自组装所得光子晶体结构内,除去零星几处空缺外,微球整体排列最为致密有序,形成了较高质量的晶体结构。通常,光子晶体结构的规整性直接影响其结构色效果,晶体结构愈规整,结构色效果越好,反之则越差。这说明图2和图1的结果是相吻合的,适宜的自组装温度有利于染料-胶体微球复合型墨水自组装得到规整有序的光子晶体结构。

图2 不同烘干温度下活性染料-胶体微球体系在真丝织物上自组装所得光子晶体的FESEM图注:胶体微球的粒径为240 nm。

基于以上结果可知,温度对自组装效果有重要影响。通常,针对胶体微球自行堆积成晶体结构而言,当自组装温度较低时,溶剂蒸发速率较低,复合型墨水中胶体微球的动能偏低,致使其布朗运动偏慢,无法达到结晶时的平衡状态,从而使得微球无法自行堆积得到规整有序的晶体结构。而当自组装温度较高时,溶剂蒸发速率过快,微球动能过高,布朗运动过快,相邻微球间的碰撞也更为剧烈,使得局部位置的微球很容易形成晶体结构,进而形成了很多的位错和空缺现象。只有适宜的自组装温度才有利于微球晶体化和堆积成规整有序的光子晶体结构[11-14]。针对活性染料上染真丝基材而言,温度过低,上染速率过缓,不利于上染;温度越高,通常上染越快。在染料-胶体微球复合型墨水中,自组装温度较低时,微球的堆积行为和染料的上染均受到了较大的影响,故而造成了光子晶体排列杂乱无章。自组装温度较高时,尽管有利于染料上染织物,但微球的堆积受到了很大的影响,染料的上染速率和胶体微球的堆积速率间缺乏协同性,相互之间造成了明显的扰动,因而形成了位错和缺陷明显的光子晶体结构。只有当自组装温度合适时,胶体微球的堆积速率和染料的上染速率间表现出较好的平衡性和协同性,相互间的干扰作用较弱,可得到排列较为致密规整的光子晶体结构,进而显现出良好的结构色效果。

2.2 时间对自组装的影响

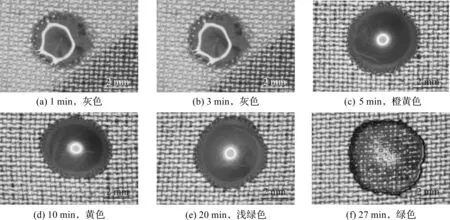

除了温度外,时间对自组装效果也有较大的影响。通常,时间过短,自组装未完成;时间过长则影响自组装的效率,甚至会对制备所得光子晶体的光学性能造成影响。利用三维视频显微镜观察墨水在真丝织物上的形貌变化,结果如图3所示。从图3中可以看出,随自组装时间的增加,复合型墨水在真丝织物上的接触角在不断减小,对应喷印墨滴的形貌不断变化。特别从5 min开始,墨滴表面显现结构色效果,而随时间的增加,则由橙黄色不断转变为最终的绿色。这说明真丝织物上最终的结构色定格之前会经历一系列的颜色变化。这是由于自组装过程中,随着时间的增加,光子晶体的组成如堆积层数、晶面间距等在发生变化,直接导致了颜色的变化。

图3 复合型墨水在自组装过程中所得光子晶体图案的三维视频显微镜图

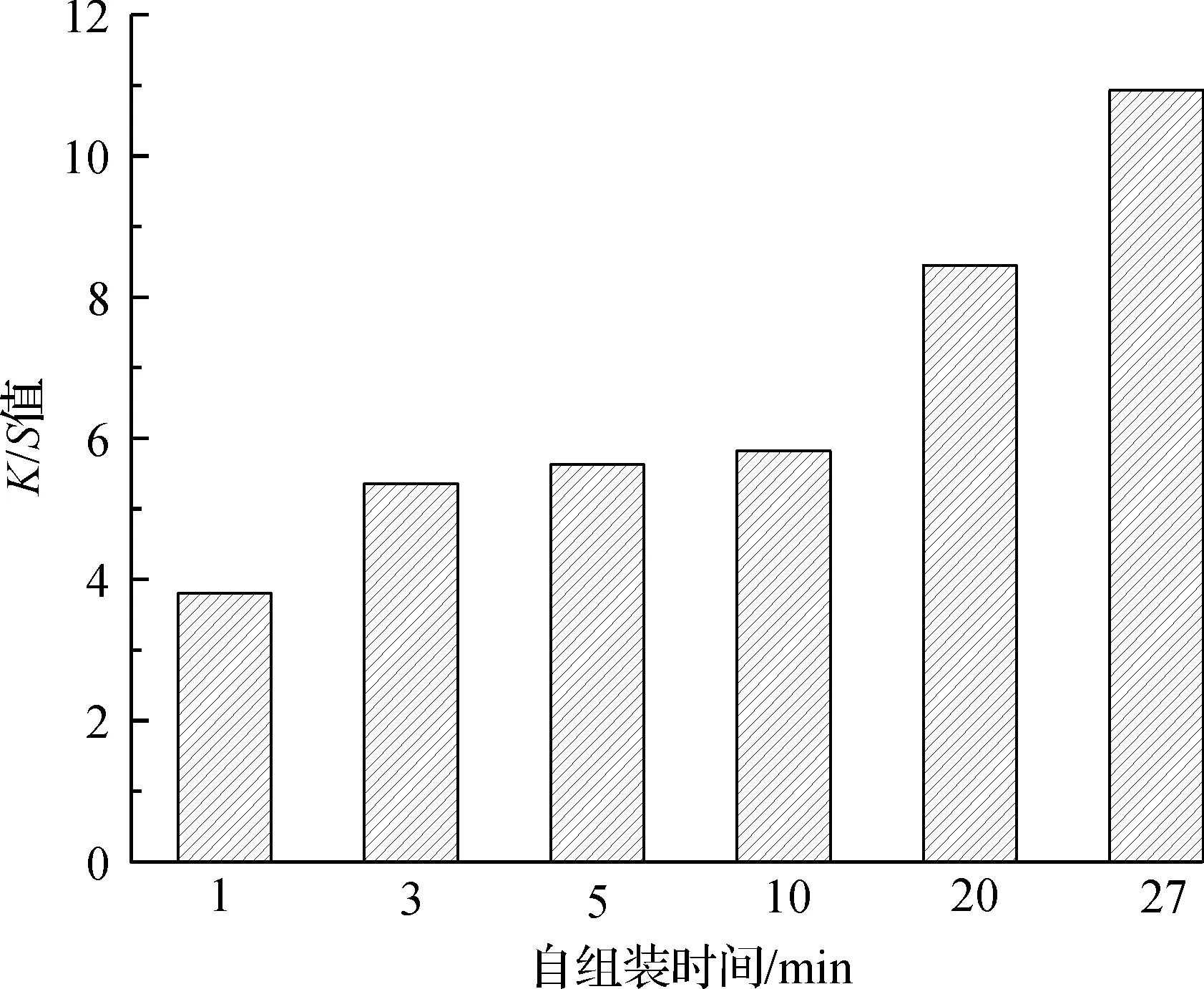

分别取染料-胶体微球复合型墨水和胶体微球分散液滴于已经预处理的真丝织物表面,并将织物置于60 ℃干燥鼓风箱中,在不同时间后取出织物进行数码拍摄,所得照片如图4所示。图5则显示了图4(a)-(f)中基底织物的K/S值。从图4可知,随自组装时间的延长,染料-胶体微球复合型墨滴愈发显现明亮显眼的结构色效果,而单纯的胶体微球分散液液滴却没显现出较为明显的结构色效果。另外,从图5可知,随自组装时间的增加,基底织物的K/S值显著增大,这说明织物表面染料的表观得色量不断增大。基于以上分析,可认为复合型墨水体系中染料和胶体微球在真丝织物上的染色和自组装可以同步进行,即染料上染真丝基底和胶体微球在基材上的自组装同时发生。

图4 不同组装时间下复合型墨水和胶体微球分散液在真丝织物上的数码相机照片注:(a)-(f)采用复合型墨水,(g)-(l)采用单纯胶体微球分散液。

图5 不同组装时间下真丝织物的K/S值

2.3 光子晶体的光学性能分析

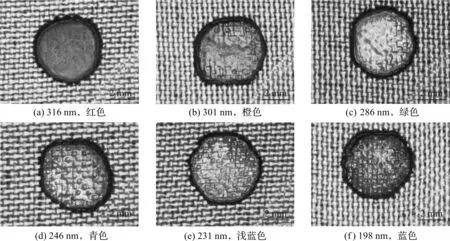

图6为不同粒径胶体微球-染料复合型墨水在真丝织物上喷印墨滴干燥后的三维视频显微镜图像。从图6中可以清晰的看出,不同粒径的胶体微球复合型墨水喷印后均形成了明亮的光子晶体结构色。随微球粒径由198 nm增加到316 nm,织物上的结构色由蓝色逐渐显示为红色,也就是说随微球粒径的增大,结构色产生红移现象。此外,图7展示了图6中对应结构色的反射率曲线,从中发现:不同粒径微球复合型墨水喷印后所得结构色均具有较高的反射率,且反射峰窄而尖锐,这证明制备得到的结构色色泽鲜艳且纯度较高,与图6结果相吻合。基于以上分析,真丝织物上的光子晶体结构色可通过改变复合型墨水中胶体微球的粒径进行调控。

图6 不同粒径胶体微球在真丝织物上构建所得光子晶体结构色的三维视频显微镜图

图7 不同粒径胶体微球在真丝织物上构建所得光子晶体结构色的反射率曲线

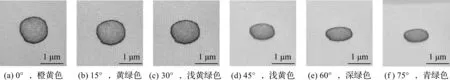

另外,通过改变观察角度可观测到不同的结构色效果,即光子晶体结构色随观察角度变化而变化。图8是在不同观察角度下,纤维材料上制备所得光子晶体结构色的数码相机照片。以垂直方向为法线,随观察角不断增大,纤维材料表面的光子晶体结构色逐渐由橙黄色向黄绿色、浅黄绿色、浅黄色、深绿色以及青绿色转变,即光子晶体结构色色调随观察角的增大逐渐向短波方向移动,证明了制备所得光子晶体结构色具有明显的虹彩效应,而这与布拉格衍射定律也是相符的。

图8 胶体微球-染料复合型墨水在真丝织物上喷印所得光子晶体结构色在不同观察角度下的数码照片

除了利用数码相机观测制备所得光子晶体结构色的虹彩效应外,还采用更加定性和定量的多角度分光光度仪对光子晶体结构色进行观测,结果如图9所示。在多角度分光光度计不同测试角度下,观测的结构色色调均不一样。在45°光源照射下,观察角度依次从-15°变化至45°的时候,如图9(a)-(d)所示,光子晶体结构色对应的波长由短波向长波方向移动,即发生红移现象;而当观察角由75°增至110°时,如图9(e)-(f)所示,结构色对应的波长由长波向短波方向移动,即发生明显蓝移现象。在15°光源下,随着观察角度从-15°增大到15°,如图9(g)-(h)所示,制备所得结构色也产生了明显的红移现象。这充分说明制备所得光子晶体结构色具有明显的虹彩效应,与图8的结果是相吻合的。

图9 多角度分光光度仪测得的光子晶体结构色真丝织物的虹彩效应照片注:爱色丽MA998多角度分光光度仪有两个测定光源,第一测定光源设定在45°处,在该光源下存在六个不同的观察角度,依次为-15°,15°,25°,45°,75°和110°,分别标记为45 as -15,45 as 15,45 as 25,45 as 45,45 as 75,45 as 110;第二测定光源设定在15°处,该光源下存在两个不同的观察角度,依次为-15°和15°,分别标记为15 as -15和15 as 15。

3 结 论

本文以活性染料和聚(苯乙烯-甲基丙烯酸)(P(St-MAA))胶体微球组成结构基元制备复合型墨水,再经数码喷印在真丝织物上构筑光子晶体生色结构,研究了自组装温度和时间对自组装效果的影响,对所得光子晶体生色结构的光学性能进行了探讨,所得主要研究结论如下:

a) 自组装温度直接影响胶体微球的堆积速率和染料的上染速率,为较好的控制堆积速率和染料的上染速率间的平衡性和协同性,自组装的温度不宜过低或过高,60 ℃下可在白色真丝织物上得到生色鲜艳明亮的光子晶体生色结构。

b) 在自组装过程中,真丝织物上最终的结构色定格之前会经历一系列的颜色变化,这是由于自组装过程中,随着时间的增加,光子晶体的堆积层数、晶面间距等在发生变化而导致了颜色的变化。

c) 复合型墨水中染料和胶体微球在真丝织物上的染色和自组装同步进行,一步实现了白色织物上显色鲜艳明亮的光子晶体生色结构的构筑。

d) 改变复合型墨水中胶体微球的粒径可调控白色真丝织物上光子晶体结构色的色相,随微球粒径增大,颜色发生红移,而调整入射光角度可明显的观测到织物上光子晶体结构色的虹彩效应。