芳伯胺染料对棉织物反应性染色工艺及机理

2018-08-23崔志

,, ,,崔志

(浙江理工大学,a.生态染整技术教育部工程研究中心;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018)

0 引 言

活性染料染色时,分子结构中的活性基团可与纤维上羟基或氨基反应形成C-O或C-N等共价键,从而使得染料分子牢固结合在织物上[1]。由于活性基团独立于染料发色母体而存在,因此在合成过程中需要单独引入活性基团,如均三嗪型活性基、乙烯砜型活性基等[2-4],不仅使成本增加,同时也降低了单位质量染料的发色强度。使用传统活性染料还存在电解质用量高、固色率低、易水解及废水处理难等问题[5]。因此,探寻新型反应性染色方法成为该领域的研究热点。

氨基是一类具有较高反应活性的基团,在特定环境下可以进行多种反应。在各类型染料中存在众多带氨基的染料,因此,利用芳伯胺染料分子中所含氨基与纤维上相应基团的相互反应,从而使染料母体与纤维共价结合成为一种新型反应性染色方法[6]。例如,本课题组曾提出Mannich反应染色方法,即采用芳伯胺酸性染料在醛类物质作用下可对蚕丝纤维进行反应性染色[7-9];本课题组还根据重氮化-偶合反应机理开发了芳伯胺化合物针对蚕丝纤维的共价结合显色方法[10-11]。通过这些新型染色方法获得的染色织物具有更高的固色率、色深值以及更佳的耐水洗和耐摩擦色牢度。

理论上,芳伯胺染料重氮盐在碱性条件下能够与纤维素上羟基发生亲核置换反应,生成新的C—O共价键。据此,在2017年,Bhate等[12]研究发现,芳伯胺染料在重氮化后可以对棉纤维进行反应性染色,但没有进一步对染色工艺以及染料结构与染后织物颜色的关系进行探讨。为进一步完善针对棉织物的高色牢度染色方法,本文选用代表性芳伯胺染料对棉织物进行反应性染色,探讨了各染色阶段中温度、各类添加剂用量等因素对自制萘胺类红色染料D1染色效果的影响,研究了该染色方法中染料在染色织物上发生颜色变化的规律及其机理,以期揭示芳伯胺染料结构与最终染色性能之间的关系。

1 实验部分

1.1 实验材料及仪器

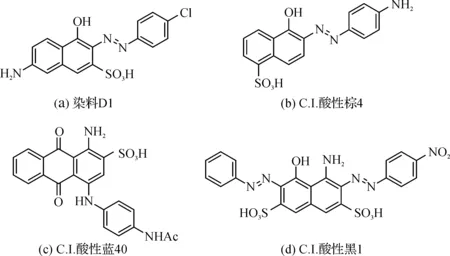

实验材料:半漂平纹棉布(125 g/m2,广东溢达纺织有限公司);自制萘胺类红色染料D1,C.I.酸性棕4、C.I.酸性蓝40、C.I.酸性黑1购置于杭州下沙恒升化工有限公司。前面4类芳伯胺染料结构式如图1所示。氯化钠(分析纯,NaCl)、硫酸钠(分析纯,Na2SO4)、亚硝酸钠(分析纯,NaNO2)、浓盐酸(36%)、浓硫酸(98%)、氟硼酸(40%水溶液)、碳酸钠(分析纯,Na2CO3)、碳酸氢钠(分析纯,NaHCO3)、氢氧化钠(分析纯,NaOH)等购置于杭州高晶精细化工有限公司。

图1 四类芳伯胺染料结构

实验仪器:US560-02型振荡水槽(佛山市容桂瑞邦机电设备厂),UV2600型紫外-可见分光光度计(日本岛津公司),SF600X型测色配色仪(美国Data Color公司),Y571L型染色摩擦色牢度仪(莱州市电子仪器有限公司),SW-241型耐洗色牢度试验机(温州大荣纺织仪器有限公司)。

1.2 实验方法

1.2.1 针对棉织物的反应性染色一般方法[12]

向含50.0 mL水的锥形瓶中加入染料D1(4.0% owf,80.0 mg)和氯化钠(400.0 mg),超声加速溶解后放入已预热至90 ℃的振荡水浴锅中,再放入棉织物(2.0 g)。振荡并保温30 min后,取出锥形瓶,自然冷却至室温,随后放入冰水浴中。滴加浓盐酸(36%,0.1 mL),摇匀,滴加亚硝酸钠溶液(55.0 mg溶于2.0 mL水中),振荡10 min。将锥形瓶从冰水浴中取出,加入适量碳酸钠调节溶液pH值至10,振荡,采用磺酸萘酚试剂检测染料重氮盐完全反应后取出棉布,用大量清水冲洗,皂洗(皂片50.0 mg,碳酸钠50.0 mg,水50.0 mL,80 ℃,10 min),再水洗,自然晾干,获得深红棕色棉织物。

1.2.2 对照实验一

向含50.0 mL水的锥形瓶中加入染料D1(4.0% owf,80.0 mg)和氯化钠(400.0 mg),超声加速溶解后放入0 ℃的冰水浴中。滴加浓盐酸(36%,0.1 mL),摇匀,滴加亚硝酸钠溶液(55.0 mg溶于2.0 mL水中),振荡10 min。放入棉织物(2.0 g),继续振荡5 min。将锥形瓶取出冰水浴,加入适量碳酸钠调节溶液pH值至10,振荡10 min后,取出棉布,用大量清水冲洗,自然晾干后,获得浅红棕色棉织物。

1.2.3 对照实验二

向含50.0 mL水的锥形瓶中加入染料D1(4.0% owf,80.0 mg)和氯化钠(400.0 mg),超声加速溶解后放入已预热至90 ℃的振荡水浴锅中,再放入棉织物(2.0 g)。振荡并保温30 min后,取出棉布,放置于另一装有50.0 mL清水的锥形瓶中,自然冷却至室温,随后放入冰水浴中。滴加浓盐酸(36%,0.1 mL),摇匀,滴加亚硝酸钠溶液(55.0 mg溶于2.0 mL水中),振荡10 min。将锥形瓶从冰水浴中取出,加入适量碳酸钠调节溶液pH值至10,振荡10 min后,取出棉布,用大量清水冲洗,皂洗(皂片50.0 mg,碳酸钠50.0 mg,水50 mL,80 ℃,10 min),再水洗,自然晾干,获得深红棕色棉织物。

1.3 测试与表征

1.3.1 表观颜色深度K/S值测试方法

使用Datacolor 600计算机测色配色仪测试染色织物的反射率曲线(测试条件:D65光源、10°视角),按照Kuberlka-Munk理论,K/S值的计算公式如式(1):

(1)

式中:K为吸收系数,S为散射系数,R为光谱反射率。每块染色织物测试3次取平均值[13]。

1.3.2 色牢度测试

耐洗色牢度和耐摩擦色牢度分别参照GB/T 3921-2008《纺织品 色牢度试验 耐皂洗牢度》和GB/T 3920-2008《纺织品 色牢度试验 耐摩擦牢度》测试方法进行[13]。

1.3.3 密度泛函理论计算方法

采用高斯09软件的密度泛函理论(DFT)方法在B3LYP/6-311g(d,p)水平上进行结构优化并计算优化后分子的最高占据轨道(HOMO)和最低空轨道(LUMO)的能级,根据式(2)计算分子的能级带隙[14]。

EL-H=ELUMO-EHOMO

(2)

式中:EL-H为分子能级带隙;ELUMO为最低空轨道能级;EHOMO为最高占据轨道能级。

2 结果与讨论

2.1 染色工艺优化结果及其分析

Bhate等[12]所描述的染色过程可分为三个阶段:首先,染料、盐与棉纤维同浴加热,目的是使染料尽量吸附到棉纤维上;随后,染浴降温至足够低温度,进行重氮化反应;最后,加入纯碱,促使染料重氮盐与纤维素进行反应。在此,本文以萘胺类染料D1为例,以染色织物最终K/S值为标准,对该染色方法不同阶段的工艺条件进行了优化。

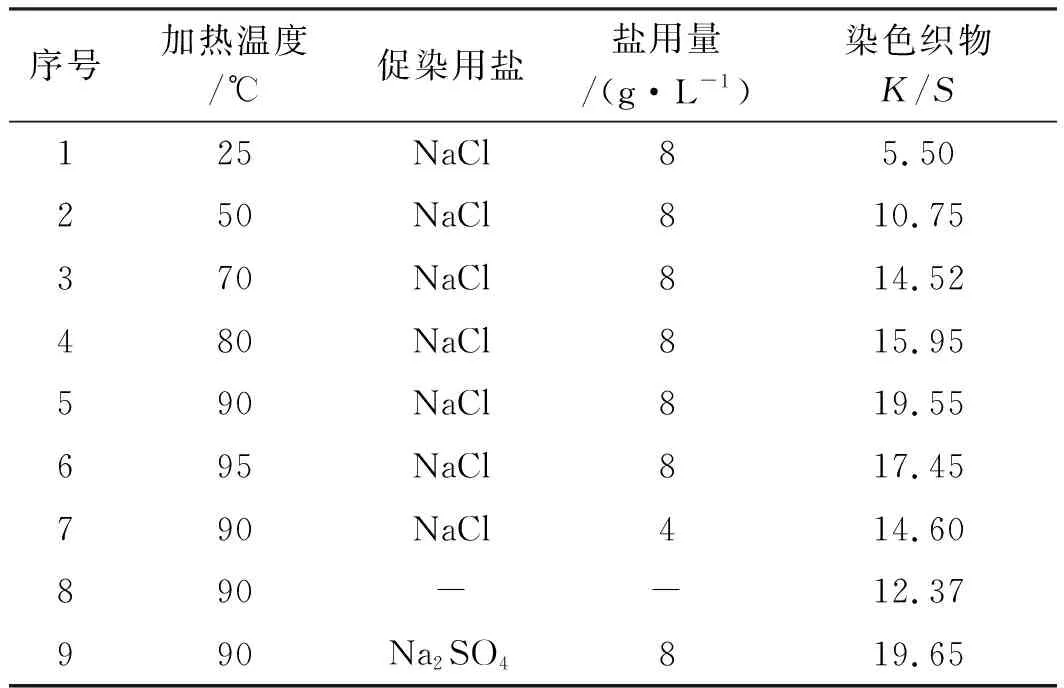

2.1.1 首阶段上染工艺优化结果分析

首先对染料D1上染棉纤维的工艺进行了优化,结果如表1所示。由于染料D1的共轭体系较小,与棉纤维的直接性较弱,因此,在染色第一阶段,为使染料尽可能上染到纤维上,需要一定温度和盐的促染作用。对该阶段的加热温度优化结果表明,随着温度升高,染色织物K/S值大幅增加,至加热温度为90 ℃时,染色织物K/S值最高,达到19.55,继续升高温度反而会使棉织物上的染料解吸到染浴中,导致K/S值略有下降;盐用量以8 g/L为佳,用量不足时,染色织物K/S值有所下降,不加盐时,染料上染量进一步降低,最终的K/S值只有12.37。除氯化钠外,常用的硫酸钠对染料D1上染棉织物也具有很好的促染作用。

表1 首阶段上染工艺优化结果

注:染色条件:棉织物(2.0 g),染料(4% owf,80.0 mg),浴比(1∶25);重氮化使用盐酸;固色条件:Na2CO3(12 g/L),60 ℃。

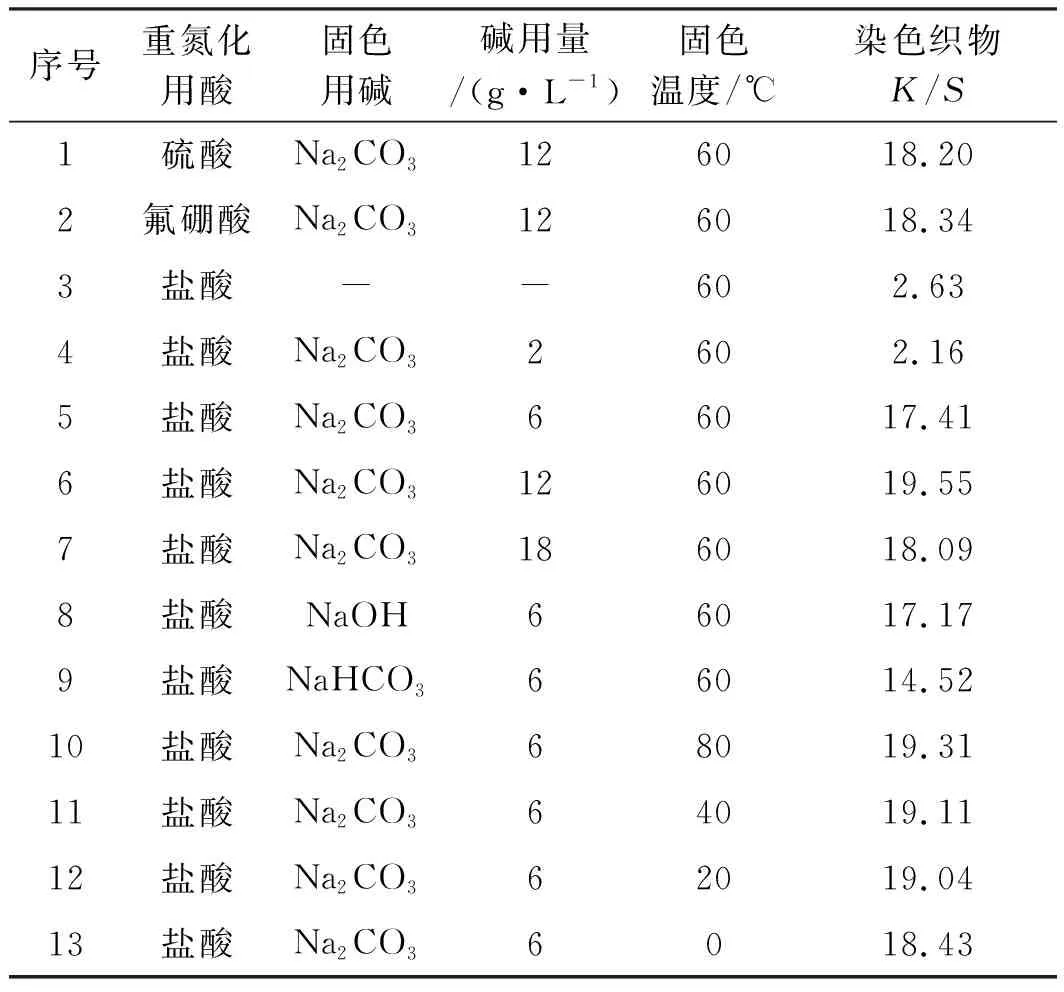

2.1.2 染料重氮化-亲核置换固色工艺优化结果分析

对染料反应固色工艺进行了优化,结果如表2所示。在染料重氮化阶段,除盐酸外还尝试了硫酸和氟硼酸,结果表明:硫酸、氟硼酸均能起到较好的效果(序号1和2)。染色的第三阶段是染料重氮盐与纤维反应的关键,为提高反应效率,在此优化了碱用量、碱种类及反应温度等条件。不加碱时,该反应几乎不能进行,表明了碱性浴条件对该反应的重要性(序号3);碳酸钠是调节pH值的常用碱,由结果可知,碳酸钠用量为2 g/L时,并不能有效提升反应效率,此时,碳酸钠被染浴中过量的盐酸所中和(序号4);继续提高碳酸钠用量能够明显改善反应效果,且超过6 g/L后,染色织物K/S值不再大幅提升(序号5—7);其它类型的碱,如氢氧化钠、碳酸氢钠也能够有效促进反应进行,但效果略不如碳酸钠(序号8和9);固色反应温度对染色织物最终K/S值影响较小,但实验中发现,温度较高时,反应速率较快,为保证染色织物的匀染效果,固色反应温度选择常温即可(序号10—13)。

表2 染料重氮化-亲核置换固色工艺优化结果

注:染色条件:棉织物(2.0 g),染料(4% owf,80.0 mg),浴比(1∶25),NaCl(8 g/L),90 ℃。

综上,经过优化的染色工艺条件为:首先在90 ℃下,将染料与棉织物至于盐(8 g/L)中同浴加热30 min,随后降温至0 ℃进行重氮化反应10 min,最后加入碳酸钠(6 g/L)于室温下搅拌反应10 min。

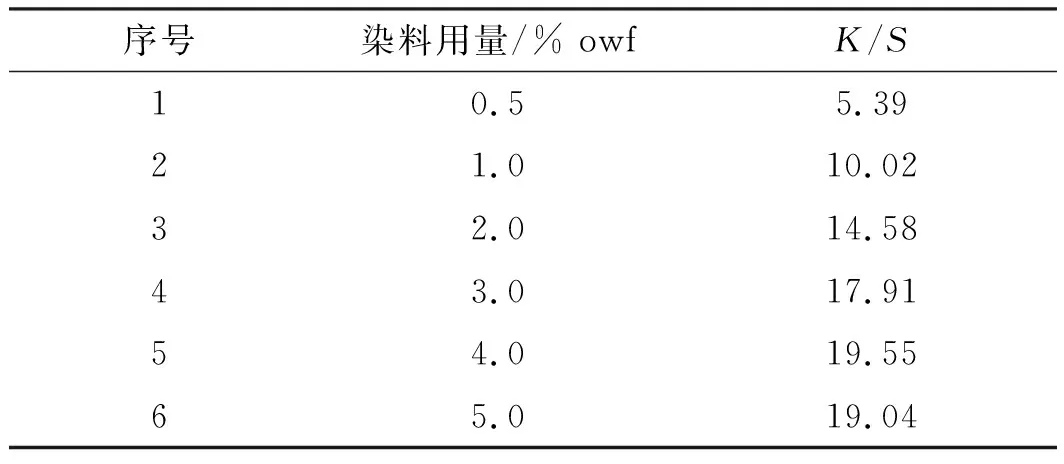

2.2 染料用量对染色织物K/S值的影响

为判断该反应性染色方法对染料提升力的影响,研究了该染色方法在最优工艺条件下染色织物K/S值与染料D1用量之间的关系,如表3所示。从表3中可以看出,染色织物K/S值随染料用量的增加而大幅增加,当染料用量达到4.0% owf时,染色织物K/S值达到最大。继续增加染料用量,染色织物K/S值不再增加,表明此时芳伯胺染料重氮盐与纤维上的羟基反应已经接近饱和。

表3 染料D1用量对染色织物K/S值的影响

注:染色条件:棉织物(2.0 g),浴比(1∶25),NaCl(8 g/L),90 ℃,30 min;固色条件:Na2CO3(12 g/L),60 ℃,10 min。

2.3 染色微观机理分析

为探讨该反应性染色的微观机理,本文进行了两组对照实验,并发现:a) 若先将染料在0 ℃时进行重氮化,再立即将棉织物投入重氮盐溶液中,并调节pH值至8~10进行固色,所得染色棉织物的K/S值只有3.95;b) 将经过充分上染但尚未进行反应固色的棉织物从染浴中取出,置于另一清水浴中,再立即进行重氮化-亲核置换反应,所得染色织物K/S值达18.21,接近一般染色方法所得值。该结果表明只有染料充分上染到纤维之后才能保证所生成的染料重氮盐立即与纤维发生化学反应,并最终达到反应性染色的目的。

据此,本文推测芳伯胺染料对棉纤维反应性染色的微观机理(图2)如下:首先,溶解于水中的芳伯胺染料在高温及盐促染的作用下扩散吸附于棉纤维上;随后,棉纤维上的芳伯胺染料在低温、酸性条件下转化为芳伯胺染料重氮盐;最后,纤维上生成的染料重氮盐在碱性条件下迅速与纤维素羟基发生亲核置换反应,从而使染料与棉纤维产生C-O键而共价结合。

图2 芳伯胺染料对棉纤维进行反应性染色的原理示意

2.4 芳伯胺染料对棉纤维反应性染色颜色变化机理

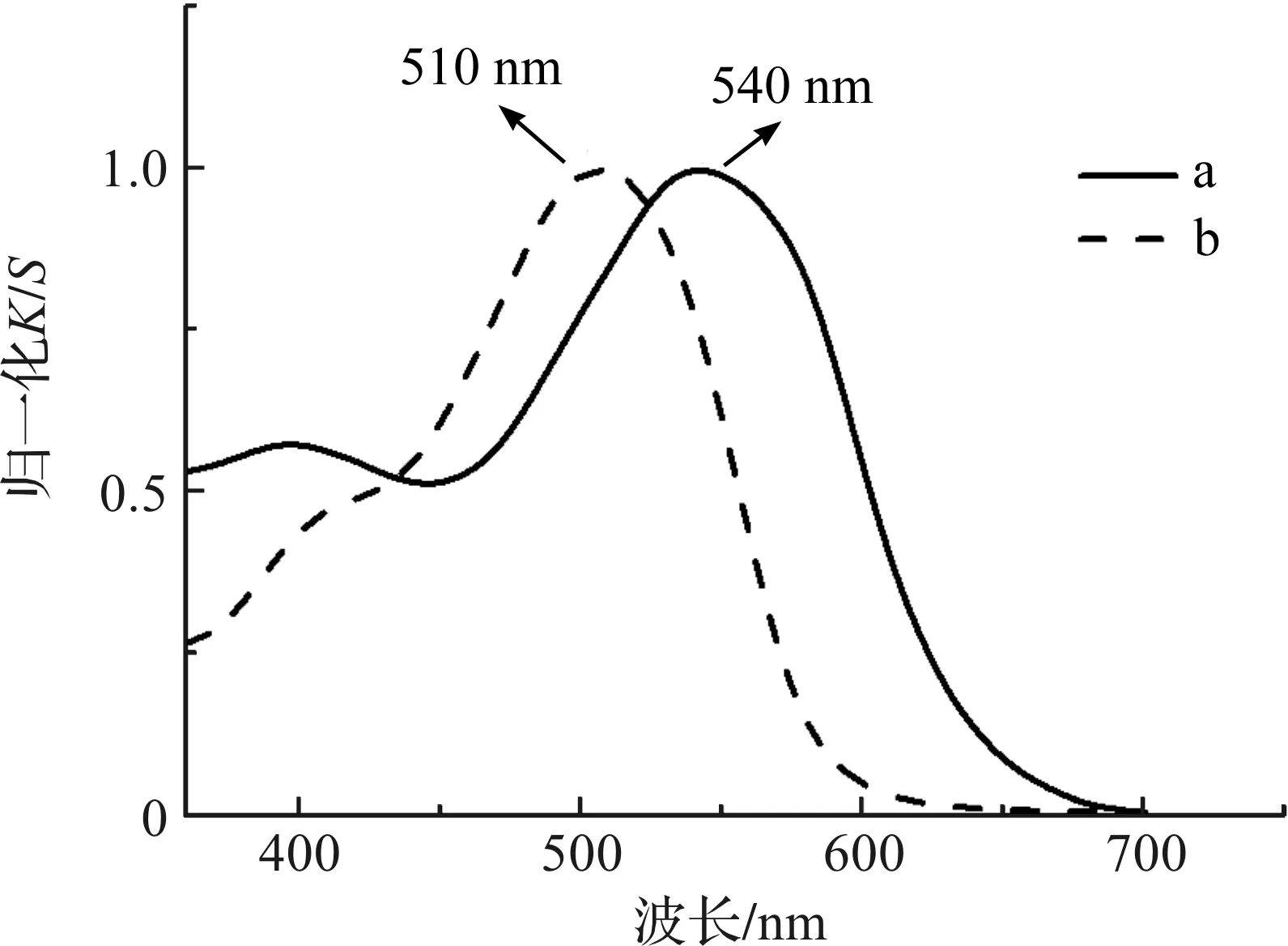

如Bhate等[12]所报道,本文在研究中也发现使用该反应性染色方法染色后,染色织物的颜色与染料本身的颜色相比,发生了一定的红移。如染料D1本身颜色为红色,而其所染织物颜色为红棕色(该染色织物K/S曲线如图3中曲线a所示),表明染料的分子结构已经发生了一定的变化。为更直观地进行比较,将棉织物与染料D1同浴加热30分钟后即取出水洗晾干,此时染料仅以范德华力、氢键等弱作用力吸附在纤维表面,尚未与纤维形成共价键,测得其K/S曲线,如图3中曲线b所示。从图3中可以看出,曲线a相对曲线b发生了整体的红移,最大吸收波长红移约30 nm。

a.经过重氮化-亲核置换固色;b.染料直接上染图3 染料D1染色棉织物的K/S曲线

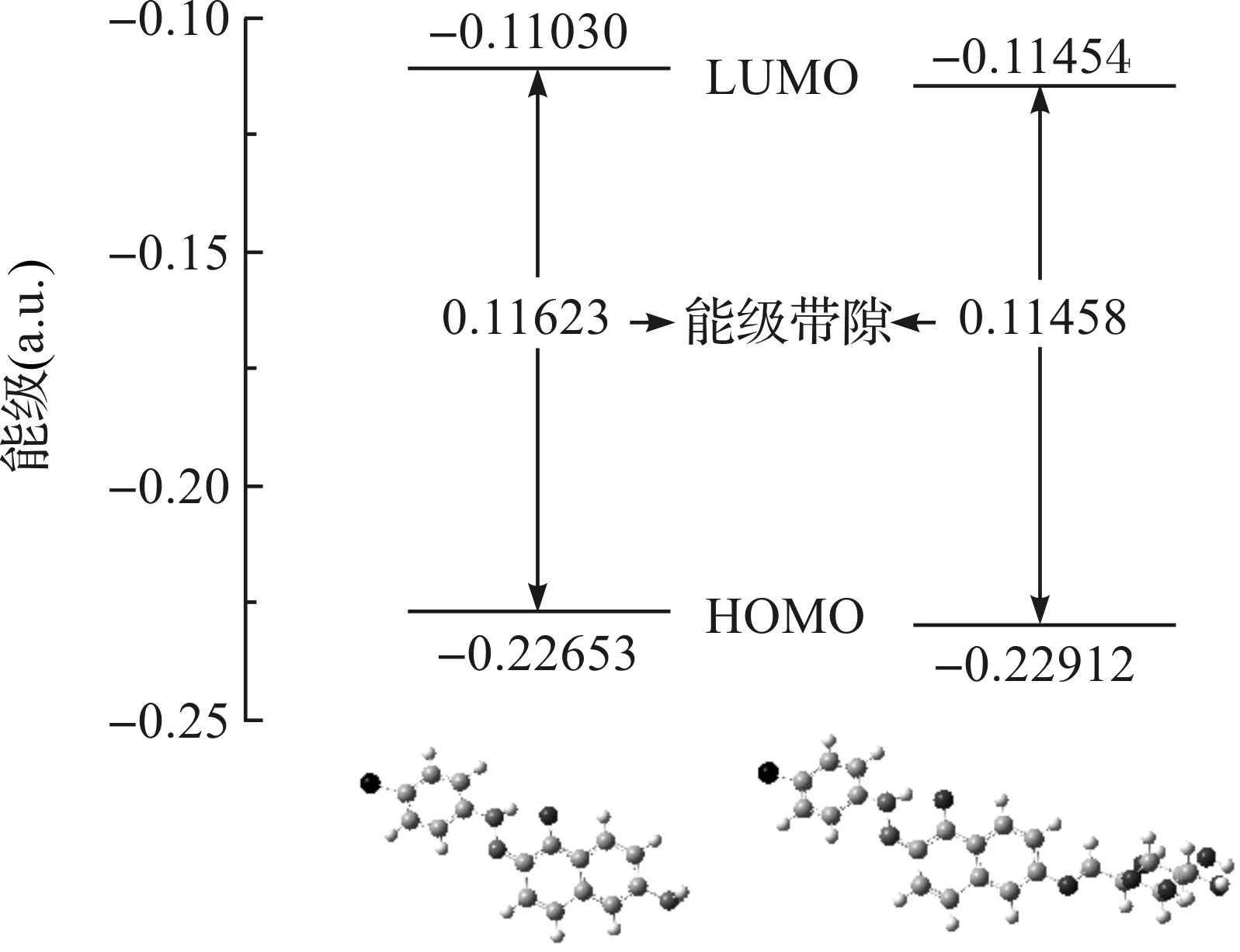

为进一步探究芳伯胺染料对棉织物反应性染色时颜色变化的原因,本文针对染料D1进行了量子化学模拟计算。由于1-萘酚-2-偶氮类染料分子在碱性条件下通常以醌腙形式存在[14-15],因此,本文采用染料D1的醌腙体结构进行模拟,同时为简化计算,分子中省去了磺酸基,而棉纤维分子采用葡萄糖分子来代替。采用高斯09软件的密度泛函理论(DFT)在B3LYP/6-311g(d,p)水平上进行了结构优化及能量计算,结果如图4所示。从图4中可以看出,染料母体上的氨基变为烷氧基后,最高占据轨道(HOMO)和最低空轨道(LUMO)的能级均有所下降,而LUMO能级下降更多,致使发色体的能级带隙下降,从而使吸收曲线红移[16],最终染色织物颜色发生变化。

图4 反应性染色过程中染料D1模拟物的能级变化示意

2.5 芳伯胺类染料对棉纤维反应性染色方法适用范围及牢度性能

根据染料分子中氨基的位置,本文选取了几支具有代表性的芳伯胺染料进行反应性染色。C.I.酸性棕4是典型苯胺类染料,C.I.酸性蓝40可代表1-氨基蒽醌类染料,而C.I.酸性黑1则属于H酸型萘胺类染料(染料结构见图1)。采用上述染料来拓展该反应性染色方法的适用范围,结果如表4所示。其中,C.I.酸性棕4能够通过反应性染色方法对棉织物染色,但最终染色织物K/S值较低,只有8.8(颜色为棕褐色),这可能与氨基重氮盐与纤维素羟基之间的亲核置换反应活性较低有关。由于空间位阻作用,C.I.酸性蓝40的氨基则较难进行重氮化反应,不利于进行反应性染色,染色织物K/S值较低(颜色为浅蓝灰色)。经C.I.酸性黑1所染棉织物仍然表现为黑色,然而将所染织物经N,N-二甲基甲酰胺(DMF)反复多次高温剥色后褪回白色,表明染料与纤维之间并未形成共价键[12],这可能与H酸结构上存在较强的氢键而阻碍了化学反应有关。

注:染料用量为4% owf。

三类典型芳伯胺染料对棉织物反应性染色织物的耐皂洗和耐摩擦色牢度测试结果见表4。由于染色过程中染料母体与纤维之间形成了新的共价键,染色织物的湿处理色牢度得到了极大地提升,耐皂洗和耐摩擦色牢度均能达到4级以上。

3 结 论

本文利用重氮盐与纤维素上羟基的亲核置换反应机理,将芳伯胺染料对棉织物进行反应性染色,探究了染色工艺和上染机理,并研究了其颜色变化规律,得出以下主要结论:

a) 优化的染色工艺条件为:首先在90 ℃下,将染料与棉织物置于盐(8 g/L)中同浴加热30 min,随后降温至0 ℃进行重氮化反应10 min,最后加入碳酸钠(6 g/L)在室温搅拌反应10 min。

b) 染料分子结构上氨基受纤维素上羟基进攻而成为烷氧基,使得发色体分子能级带隙降低,是染色后颜色发生红移的内在原因。

c) 该反应性染色方法可用于萘胺类、苯胺类及1-氨基蒽醌类芳伯胺染料,所得染色织物的耐摩擦色牢度及耐皂洗色牢度均能达到4级以上。