有序氧化技术控制FeSx自燃的应用研究

2018-08-22刘永宏冯珂婷黄风林

刘永宏,冯珂婷,黄风林

(1.陕西延长石油集团炼化公司,陕西洛川 727406;2.西安石油大学,陕西西安 710065)

原油、天然气中的活性硫和有机硫在低温、含水环境下的电化学、化学腐蚀产物FeSx(主要包含FeS、FeS2、Fe2S3等物质)遇空气后氧化、放热导致的自燃[1-7]是引发涉硫设备、环境安全事故的最直接原因。自燃的发生与FeSx来源、颗粒表界面性质和环境湿度、温度及氧气浓度等环境条件息息相关。针对氧化反应的热效应及与自燃氧化倾向性大小的关系、FeS反应的反应历程、物质、环境等差异对氧化反应的影响、氧化反应的动力学等进行了详细的研究工作[8-14],为认识、了解、预防自燃提供了理论基础。

随高硫、高酸等劣质原油加工量的增加和含硫天然气资源的开发利用,涉及石油、天然气处理、加工、化工行业设备的腐蚀在所难免,且腐蚀日趋严重。认识硫铁化合物自燃、升温、发火的本质,可有效引导、控制腐蚀设备的自燃,降低自燃次生事故的发生、损失。本文从硫铁化合物形成、自燃过程本质出发,分析、探讨有序氧化在引导、控制腐蚀设备自燃中的积极作用。

1 硫铁化合物的形成

原油、天然气存在的硫化物形态各异,活性硫化物直接引起腐蚀,非活性硫化物受热后转化为活性硫化物产生腐蚀。不同环境条件下,腐蚀产生FeS的机理不同。

1.1 低温液体环境电化学腐蚀

低温、水存在下,H2S溶于水、离解后可促使设备发生电化学腐蚀。

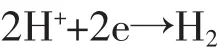

阳极反应:

阴极反应:

总反应:

此反应较缓慢,是低温条件下FeS的最基本来源。

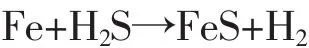

1.2 高温下直接腐蚀

高温条件下主要发生化学腐蚀,在200℃以上,H2S能分解产生H2和S。在340℃~400℃单质硫、硫醇等能与活泼金属直接发生反应,单质铁被腐蚀,其腐蚀反应的主要过程为:

由于金属表面的催化活性,H2存在下单质硫与H2在金属催化作用下形成较高浓度H2S,使得单质硫表现出更强的腐蚀性。元素Cr不具备催化活性,故随钢材中Cr含量的增大,单质硫、硫醇等腐蚀程度逐渐降低。当金属表面形成FeS后,H2环境中FeS对硫醇具有很高的催化活性,催化行为主要由FeS控制,故H2存在条件下Cr含量增大抑制腐蚀的作用不大。

1.3 HCl+H2S+H2O 体系中 FeS的形成

原油一般含有无机氯离子盐,盐类受热水解后可生成HCl,HCl和H2S在气、液两相转变部位出现“露水”后[15],形成HCl-H2S-H2O环境,Fe与H2S反应生成FeS保护膜,HCl与FeS反应破坏保护膜并生成H2S,两者相互促进加剧腐蚀,其反应式如下:

HCl、H2S 溶于水,相对含量达到 1.0×10-4左右,pH达到2~3,形成强酸环境,与碳钢发生强烈的电化学腐蚀反应。

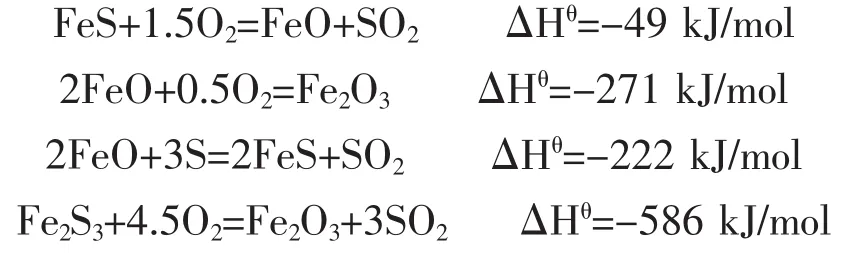

2 硫铁化合物的自燃

常温下空气中氧气与硫铁化合物接触,硫铁化合物会迅速发生氧化反应并放热,反应热被大分子烃类形成的内膜包裹,不利于热量扩散,当持续的热积聚超过烃类自燃点,引发自燃,产生明火导致其余可燃物质被点燃后持续快速燃烧,造成火灾、爆炸。FeSx中FeS占比较大,氧化放热主要由FeS所致,其热化学反应为[16]:

实际生产过程中储罐内壁长期处在气相环境中,腐蚀严重,内部防腐涂层被氧化成较厚的、柔性很强的膜,而长期处在液相空间的内防腐层状态较好,腐蚀不明显。石油及天然气的加工、炼制、储存过程中原料含硫量、工艺条件、设备材料、环境温度等均会影响FeSx生成、自燃。

3 有序氧化控制技术

以碱洗、酸洗及根据垢层性质不同而采用不同表面活性剂与碱、有机溶剂等组成的钝化法[17]等化学清洗法在一定程度上除去了硫化物的恶臭、钝化了设备表面,实现了除臭钝化、控制FeSx自燃的目的,但存在除臭钝化药剂成分不明、除臭钝化完成后反应产物及残留不确定、残留物环境影响无法判定、除臭钝化实施环节管控可控性差、除臭钝化作业废液处理困难等缺陷,限制了该技术的推广应用。

通过对涉硫化工设备除臭钝化工艺分析及原料中硫化物、腐蚀产物硫化物组成、含量分析,进一步认识了除臭钝化作业过程的化学本质。含硫装置使用除臭钝化剂的作用并非“真正”钝化,而是在适当的化学环境下实现FeSx类物质的有序、可控氧化,消除了FeSx类物质的自燃,实现安全生产。除臭钝化剂需具备可控氧化、吸收脱硫、缓蚀防腐、均匀分散、可生物降解等功能作用。

3.1 可控氧化体系组成作用分析

针对不同的含硫装置、硫化物类型、清洗要求等,优选、确定适宜配方的除臭钝化药剂是提高除臭钝化效果,降低作业废液污水处理费用的核心。

借助氧化还原反应机理,以氧化剂电极电势为指标,通过研究氧化剂组成、浓度、体系pH值等对氧化反应深度、方向的影响,探讨除臭钝化药剂氧化能力、氧化容量与FeSx有序、可控氧化的影响规律;从醇胺类脱硫剂的溶解容量、选择性等着手,以净化后体系残存硫化物为指标,研究硫化物吸收剂—醇胺种类、组成、浓度对溶解脱硫的影响规律;从缓蚀剂分子结构、分子特性等着手,以装置主材净化前后的缓释率为指标,研究不同种类、结构缓蚀剂的缓蚀作用规律。

研究氧化组分、脱硫组分、缓蚀组分与分散乳化等组分的增溶、稳定、协同技术,借助Design-Expert软件拟合隐式回归方程,绘制响应曲面和等高线,确定除臭钝化过程的关键控制参数及控制方法;兼顾除臭钝化作业后废液的无害化处理,确定最优除臭钝化作业效果的除臭钝化剂体系组成。

3.2 可控氧化作业分析

除臭钝化剂应具备可控氧化、吸收脱硫、缓蚀防腐、均匀分散等作用,为保障作业的有效进行及后期作业的安全性,维持作业液较高的氧化能力,作业废液尽可能低的氧化能力,保证作业废液具备一定的吸收脱硫裕量;为保障设备的安全使用,保证作业废液具备较强的缓蚀防腐能力;为防止除臭钝化产物、作业废液在设备内的吸附和流动过程的不均匀分散、沉积,作业废液具备良好的清洁、分散能力。

参考《工业设备化学清洗质量标准》(HG/T2387-2007)进行除臭钝化作业。可控氧化、吸收脱硫、缓蚀防腐、均匀分散等作用是除臭钝化作业的基础,也是除臭钝化作业过程控制的关键。除臭钝化剂中的氧化组分对FeSx类物质的非苛刻、持续有效稳定氧化是维持可控、有序氧化的基础,随钝化过程的进行体系的氧化能力逐渐减弱,各种形式的Fe3+浓度逐渐增加,为实现作业过程的有效、安全进行,以体系的氧化电位为过程控制标准,以氧化电位变化作为指导清洗操作条件调整的参数。吸收脱硫组分吸收FeSx氧化后产生的H2S等恶臭、腐蚀类气体,抑制进一步的消极影响,随钝化过程的进行,体系的吸收脱硫能力逐渐减弱,吸收脱硫容量减少,为实现作业过程有效、安全进行,以作业过程清洗液解吸的H2S类气体量或清洗液pH值变化作为过程控制标准、指导操作条件的调整。缓蚀防腐组分预防了清洗后金属表面在氧化环境下的再氧化,抑制清洗过程的深度氧化腐蚀,且随除臭钝化过程持续进行,体系中H2S、RSH类腐蚀性物质增加,发生腐蚀可能性增加,氧化钝化作用使Fe2+浓度减少但活性硫的存在可能使Fe2+浓度增加,良好缓蚀剂的存在,可维持Fe2+浓度较快的减少趋势,以清洗液中Fe2+浓度降低程度作为缓蚀防腐过程控制标准、调整操作条件的参考。

使用浓度下以除臭钝化剂的氧化还原电位来预测除臭钝化剂的最高氧化能力、以除臭钝化剂的COD-1以预测除臭钝化剂的氧化容量;以使用浓度下除臭钝化剂中的醇胺含量、pH值作为衡量除臭钝化剂的吸收脱硫能力;以使用浓度下除臭钝化剂水溶液对检材的缓蚀率作为衡量除臭钝化剂的缓蚀防腐能力:为维持清洗过程的均质性,保证除臭钝化剂对设备内有机物、水、氧化产物等具有一定的分散、增溶性能,对体系的抗水、抗油乳化性能进行考察。

分析除臭钝化作业前后清洗液的组成及变化(氧化性物质、还原性物质含量,胺类的吸收容量,缓蚀防腐组分的残余等)明晰除臭钝化机理,确定除臭钝化剂功能减弱的原因,为优化除臭钝化作业清洗剂组成、操作提供参考,探讨除臭钝化废液回用前通过补充氧化性物质和缓蚀防腐组分、减少还原性物质,加热解吸H2S类气体等预处理工艺的可行性,为除臭钝化废液的回收利用提高技术支持。

4 工程实践

4.1 天然气处理厂

生产装置采用MDEA法脱硫,在主吸收塔间采用级间冷却技术加强对CO2的吸收。TEG法脱水,常规Claus二级转化法硫磺回收,加氢还原吸收尾气处理、酸性水汽提的工艺路线。

对现场设备检查调研分析,硫化亚铁易于形成和集聚部位:胺液回收罐、一级硫冷却器、二级硫冷却器、末级硫冷却器、硫磺冷却器、液硫储存池、液硫封罐、酸性水回收罐、酸性水缓冲罐等存在湿硫化氢环境,可形成硫化亚铁,同时冷却器的管束结构也可集聚硫化亚铁。对于高等级材质设备如:天然气进料过滤分离器、富胺液闪蒸罐、富胺液再生塔、胺液再生塔顶空冷器、胺液再生塔顶回流泵、胺液再生塔底回流泵、胺液过滤器、急冷塔、急冷水泵、酸性水汽提塔等耐蚀能力较强,但其设备结构特点决定了易集聚硫化亚铁;对于管线,易形成硫化亚铁的部位主要是物料为酸性水、酸性气、胺液、高温过程气的部分管线。天然气净化工艺较为成熟,腐蚀主要来源于所吸收的酸性气(H2S和CO2)和胺类降解产物[18],其他如温度、压力、介质流速、腐蚀产物浓度、溶解氧、胺浓度、酸性气处理量、H2S汽提量对腐蚀有加速作用。

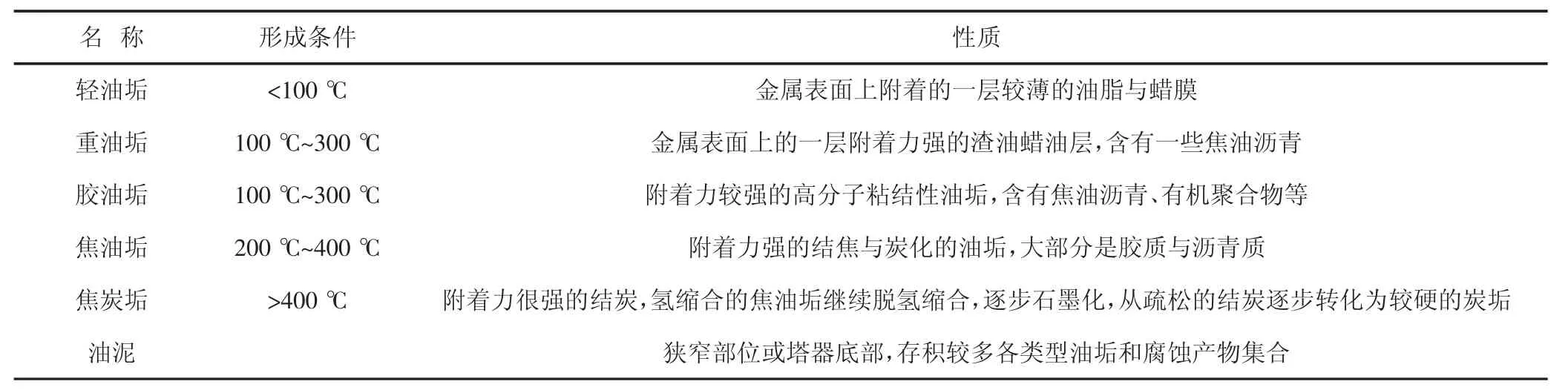

表1 炼油单元油垢性质

4.2 炼油厂

生产装置主要由常压蒸馏、催化裂化、加氢、酸性水汽提等单元组成。硫化亚铁易于形成和集聚部位:初馏塔、常压塔塔体,塔顶换热冷却系统,分离回流系统等。催化裂化、加氢单元集中在反应、分离设备和换热等。由于生产装置和工艺环境的不同,形成油垢的类型不同,从组成和形态上可分为轻油垢、重油垢、焦油垢、胶油垢、焦炭垢等[19],性质(见表1)。硫化亚铁的腐蚀产物分布于油垢中。某一设备某一部位的油垢可能为若干类型油垢的混合物。如高温换热器管壁表层为重油垢、中层为焦油垢、内层是焦炭垢。硫化亚铁不仅分布在硫含量高的区域,而且也分布在硫含量低的区域。微细的硫化亚铁腐蚀产物颗粒分散作用极强,易随物料从上游不断地往下游转移,填料、气液分布器、过滤器等具有高效的过滤功能,使硫化亚铁聚集沉积。同时填料具有较大的比表面,与物料的接触面大,活性硫与金属均为极性物质,油层中的硫化物充分地吸附于金属表面,使金属表面的硫化物含量远大于油相,加快填料的腐蚀速度。

4.3 除臭钝化复合剂的应用

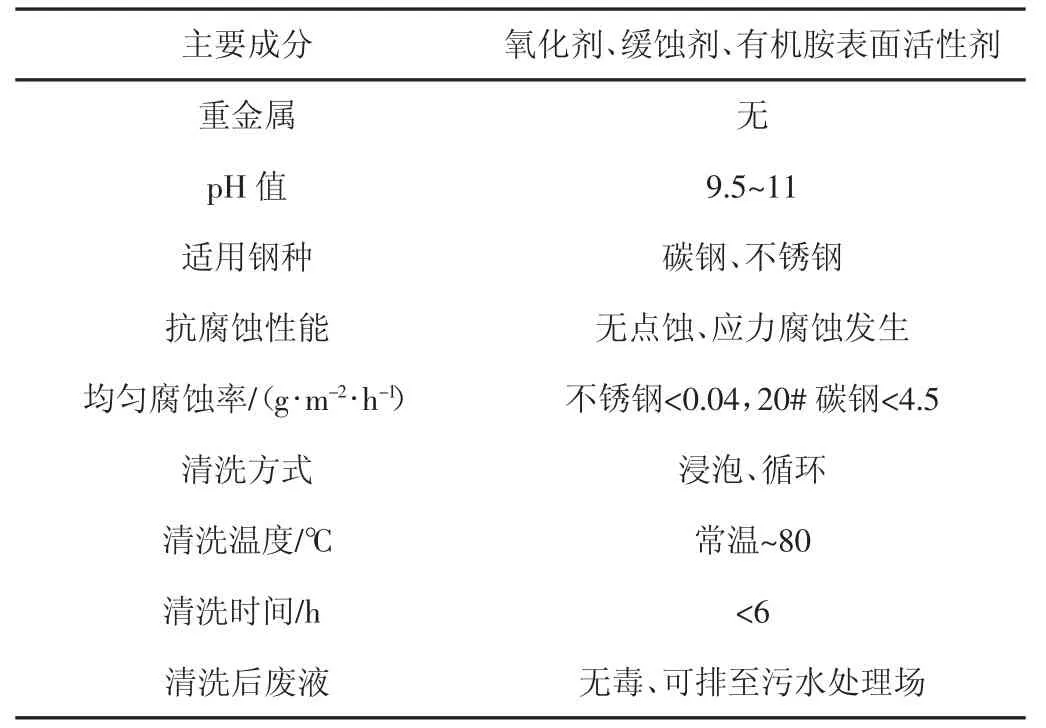

依照可控氧化体系组成、作用机理及石油天然气生产过程腐蚀产物组成分析,确定兼具可控氧化、吸收脱硫、缓蚀防腐、均匀分散、可生物降解的除臭钝化复合剂性质(见表2)。

表2 除臭钝化复合剂技术性能

在天然气处理厂、炼油厂的常压蒸馏、加氢单元进行了清洗作业。随着清洗过程的进行,采样进行分析,钝化剂pH值和活性减弱,当pH值降低到8.2时,添加钝化剂,活性衰减到0.6时,补充氧化剂。pH值和活性衰减趋于稳定时,清洗过程结束,作业废液的pH值维持在7.5左右、COD值不超过350 mg/L,可直接排至污水处理场。打开钝化清洗后的设备,对硫化亚铁有较强的化学清洗效果,换热器管束表面没有明显的硫化亚铁沉积物,硫化亚铁油垢沉积比较严重的换热器管束表面的油垢明显松软、减少,反应器、罐、塔器内表面、塔板、填料等表面洁净,有金属光泽,表面钝化层呈现黑褐色。设备内部无异味,打开过程安全,未发生硫化亚铁的自燃。

5 结论

在理解硫铁化合物形成、自燃过程基础上,基于可控氧化、吸收脱硫、缓蚀防腐、均匀分散、可生物降解等功能作用分析,复合的有序氧化技术及相应的除臭钝化复合剂经工业应用,实现了预期目标,达到了良好的除臭、钝化作用。除臭钝化药剂五类组成物质成分明确、作业废液对环境影响小,COD低可直接外排生化处理,实施过程管控环节可控,推广应用价值大。