冷冻分离法制备脂肪酸型柴油抗磨剂的研究

2018-08-22党土利岳富民

党土利,岳富民

(西安万德能源化学股份有限公司,陕西西安 710077)

随着人类环保意识的日渐加强,我国对汽车尾气排放指标、柴油品质要求不断提高。国Ⅴ标准中要求柴油硫含量不高于10 mg/kg,各炼油厂通过各种技术手段不断降低油品中的硫含量,以减少燃烧尾气对大气的污染[1]。加氢工艺将含硫物质脱除的同时也将大多天然含氧、含硫、含氮和芳香化合物等良好润滑性物质脱除,出现低硫或超低硫柴油尾气排放环保与柴油润滑性下降、柴油发动机燃料泵磨损加剧、发动机使用寿命缩短的矛盾。近年来共轨柴油喷射系统的投入应用,进一步提高柴油泵的工作压力,柴油润滑性要求更高[2,3],提高低硫或超低硫柴油的润滑性已成为影响车用柴油质量的关键。

提高低硫柴油润滑性可采用以下方法:一是通过调整柴油加工条件,如适当降低加氢工艺的苛刻度以保留天然润滑组分,但难以满足超低硫柴油的润滑性要求[4];二是改变柴油调配方案,掺入少量馏分偏重的柴油、生物柴油等自然润滑性好的柴油馏分,但加入量必须严格控制,否则会影响柴油的密度、干点等性质[5];三是加入柴油润滑性改进剂(即柴油抗磨剂),这是目前改善柴油润滑性最广泛、有效、经济的方法。目前市场上的柴油润滑性改进剂主要有脂肪酸酯、脂肪酸、脂肪胺、醇、醚、盐类等化合物[6,7],柴油抗磨剂中的极性基团吸附于金属表面,发挥边界润滑作用是减缓磨损、改善润滑的核心。脂肪酸型柴油抗磨剂可直接通过植物油酸分离而得,具有显著的成本优势,在柴油抗磨剂家族中占有重要地位。

植物油酸中饱和脂肪酸的存在会影响润滑、减磨作用,降低脂肪酸型柴油抗磨剂中饱和脂肪酸含量的工艺有分子蒸馏法、乳化分离法和冷冻结晶法[8]。分子蒸馏法对设备要求较高;乳化分离法工业废水量大,乳化剂回收困难;选用适当溶剂、结晶条件的冷冻分离法在保证收率的同时可得到高品质的抗磨剂产品。本文通过系列实验选择合适的溶剂,优化冷冻结晶法制备脂肪酸型柴油抗磨剂的工艺条件。

1 实验部分

1.1 实验原料与仪器

大豆油油酸,工业品,潍坊市大明生物科技有限公司,其组成为:亚麻酸(C18:3)7.25%,亚油酸(C18:2)41.14%,油酸(C18:1)45.51%,硬脂酸(C18:0)3.62%,棕榈酸(C16:0)2.48%;石油醚、乙腈、丙酮、95%乙醇、无水甲醇,分析纯。

电子天平,恒温水浴锅,低温恒温冷浴槽,循环水多用真空泵,低温冷却循环泵,浊点、凝点测试仪,气相色谱仪。

1.2 实验方法

1.2.1 饱和脂肪酸的冷冻分离 原料大豆油酸加热至55℃完全熔融,与一定比例溶剂混合加入结晶容器中,置于低温恒温冷浴槽中,在不同温度下冷冻若干时间,当容器中有大量晶体析出时,维持低温、抽滤,将饱和脂肪酸分离出去。

1.2.2 油酸再处理 抽滤液通过旋转蒸发仪蒸馏除去溶剂,即得脂肪酸型柴油抗磨剂产品,称重,计算收率。

1.2.3 分析检测

(1)饱和脂肪酸含量测定:按照GB/T 17376《动植物油脂脂肪酸甲酯制备》的方法进行脂肪酸甲酯化;按照GB/T17377《动植物油脂脂肪酸甲酯的气相色谱分析》的方法和条件进行气相色谱分析,采用面积归一法计算含量。

(2)浊点:按照GB/T6986《石油浊点测定法》规定的方法进行测试。

(3)凝点:按照GB/T510《石油产品凝点测定法》规定的方法进行测试。

2 结果与讨论

2.1 溶剂种类对分离结果的影响

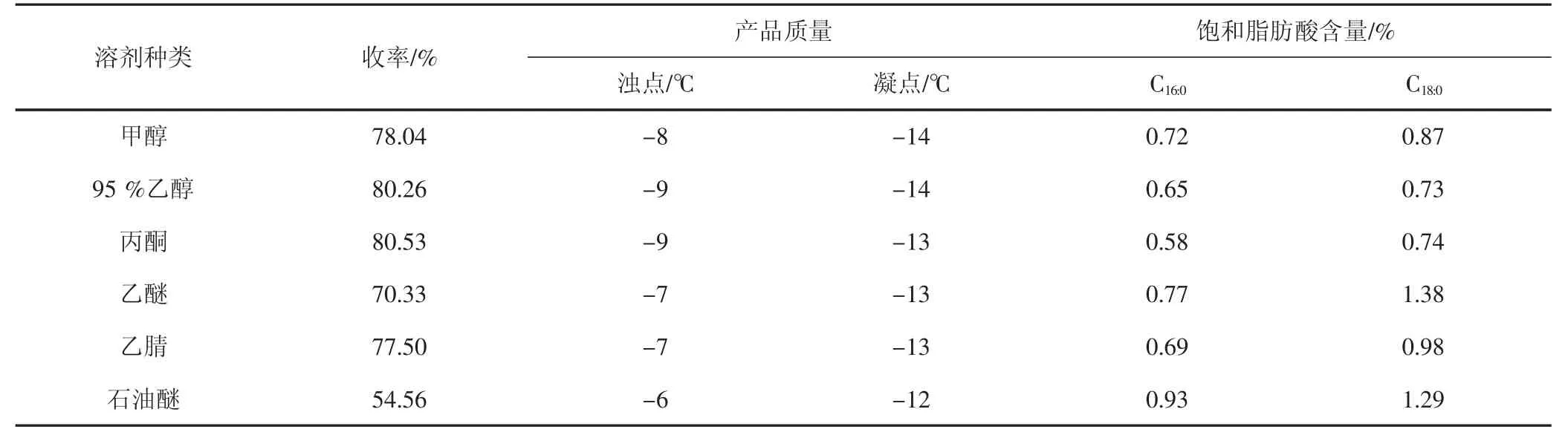

分别用甲醇、95%乙醇、丙酮、乙醚、乙腈和石油醚对原料油酸进行冷冻分离,以油酸收率、油酸中饱和脂肪酸含量为参考依据筛选溶剂,冷冻温度设定为-15℃,溶剂与原料油酸质量比为1:1,冷冻分离效果(见表1)。

由表1可以看出,不同溶剂对原料油酸的冷冻分离效果影响很大。使用甲醇、乙醇和丙酮等极性较大的溶剂时,所得脂肪酸型柴油抗磨剂的收率高,饱和脂肪酸含量较低;而采用极性较小的乙醚和石油醚作溶剂时,产物收率较低,饱和脂肪酸含量较高。虽然乙腈的极性较大,但冷冻分离效果远不如醇和酮,这是由于在以甲醇、乙醇和丙酮为溶剂的体系中,脂肪酸分子的羧基能与溶剂分子的氧原子形成氢键,从而增加不饱和脂肪酸分子的溶解度,在冷冻分离过程中减少了饱和脂肪酸晶体对不饱和脂肪酸的包裹作用。对比不同溶剂的分离结果,可以明显看出采用丙酮作溶剂时,抗磨剂的收率最高,产物的浊点和凝点均最低,棕榈酸和硬脂酸的含量分别为0.58%和0.74%;采用95%乙醇作为溶剂时产品收率、饱和脂肪酸含量与丙酮作溶剂时基本相同,产品浊点、凝点相当。从工业化使用角度考虑,综合毒理性、员工职业健康和环保方面因素考虑,95%乙醇(工业酒精)为最佳选择。

表1 不同溶剂的冷冻分离结果Tab.1 The results of freezing separation of different solvents

图1 溶剂用量对收率的影响Fig.1 Effect of different solvents on the yield of fatty acid diesel antiwear agent

2.2 溶剂量对分离结果的影响

选取乙醇作为溶剂,乙醇用量占总物料的质量比分别为:20%、30%、40%、50%、60%和70%,冷冻温度设定为-15℃,冷冻结晶6 h,分离后所得产品收率、冷冻分离产品质量(见图1、图2)。

溶剂浓度较小时,大量的不饱和脂肪酸被饱和脂肪结晶的空穴结构所包裹,降低了溶剂对不饱和脂肪酸的溶解,导致分离不完全;随着溶剂量的增大,分离效果逐渐改善;当乙醇与原料油酸质量比约为1:1时,产品收率达到最大值;随乙醇用量的持续增大,饱和脂肪酸浓度不断降低,结晶趋势减缓,冷冻结晶固体量不再增加甚至降低,产物收率不再增加。图1体现了溶剂用量对冷冻分离后抗磨剂收率的影响。

图2 乙醇用量与产品浊点、凝点和饱和脂肪酸含量的关系Fig.2 The relationship between product cloud point,pour point,the content of saturated fatty acid and the mount of ethanol

图2反映了乙醇用量对冷冻分离产品浊点、凝点和饱和脂肪酸、棕榈酸含量间的关系。产物浊点、凝点均随乙醇用量的增加先降低后增大,硬脂酸含量、棕榈酸含量的变化有相似的趋势。溶剂用量较小时,饱和脂肪酸和不饱和脂肪酸的浓度都相对较大,饱和脂肪酸结晶困难,且饱和脂肪酸的晶体空穴结构对不饱和脂肪酸的包覆作用强,冷冻分离作用有限,产物的浊点、凝点和饱和脂肪酸含量较高,达不到抗磨剂的指标要求;随溶剂的增加,分离效果改善;当溶剂容量达到总物料的50%时,达到最佳分离效果,随着溶剂量的持续增加,饱和脂肪酸溶解量增加,结晶量减少,分离后产物中含有一定量的饱和脂肪酸,分离效果变差。过少、过多的溶剂均导致分离效果不佳,过多的溶剂导致回收成本增加,应根据溶剂与分离体系物质性质间关系选取合适的溶剂比。

2.3 结晶温度对分离结果的影响

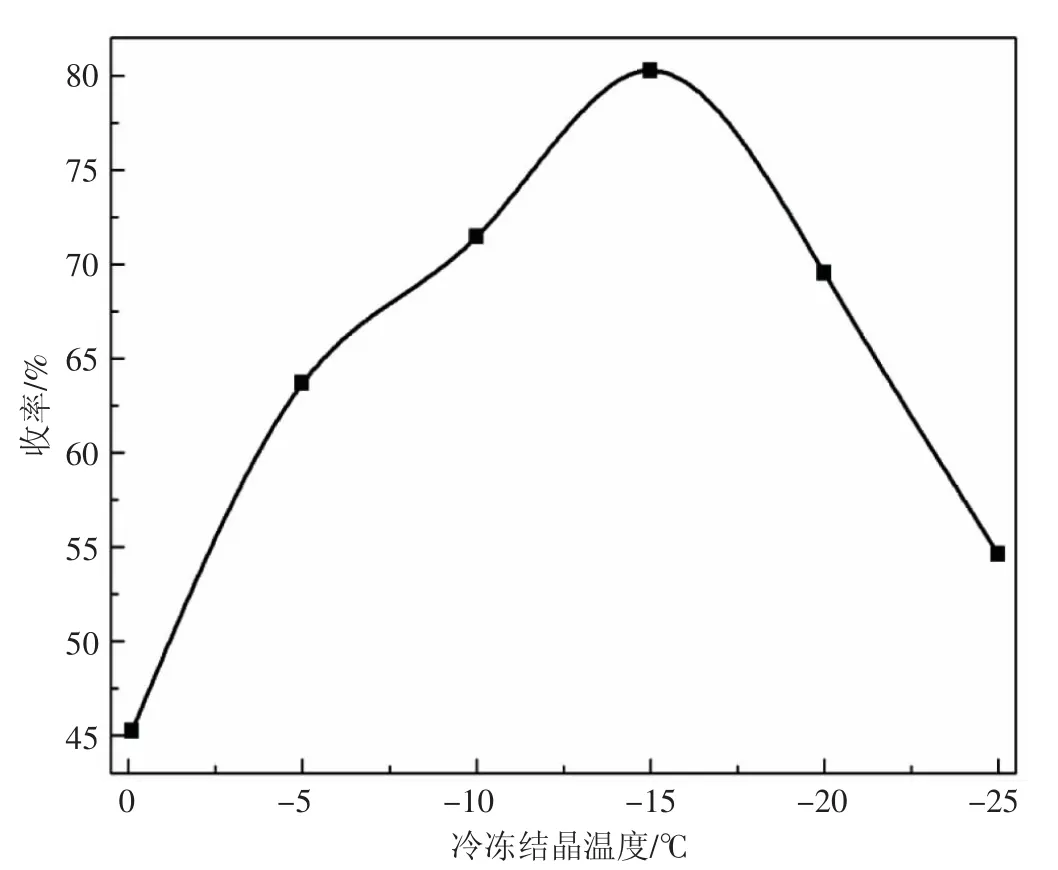

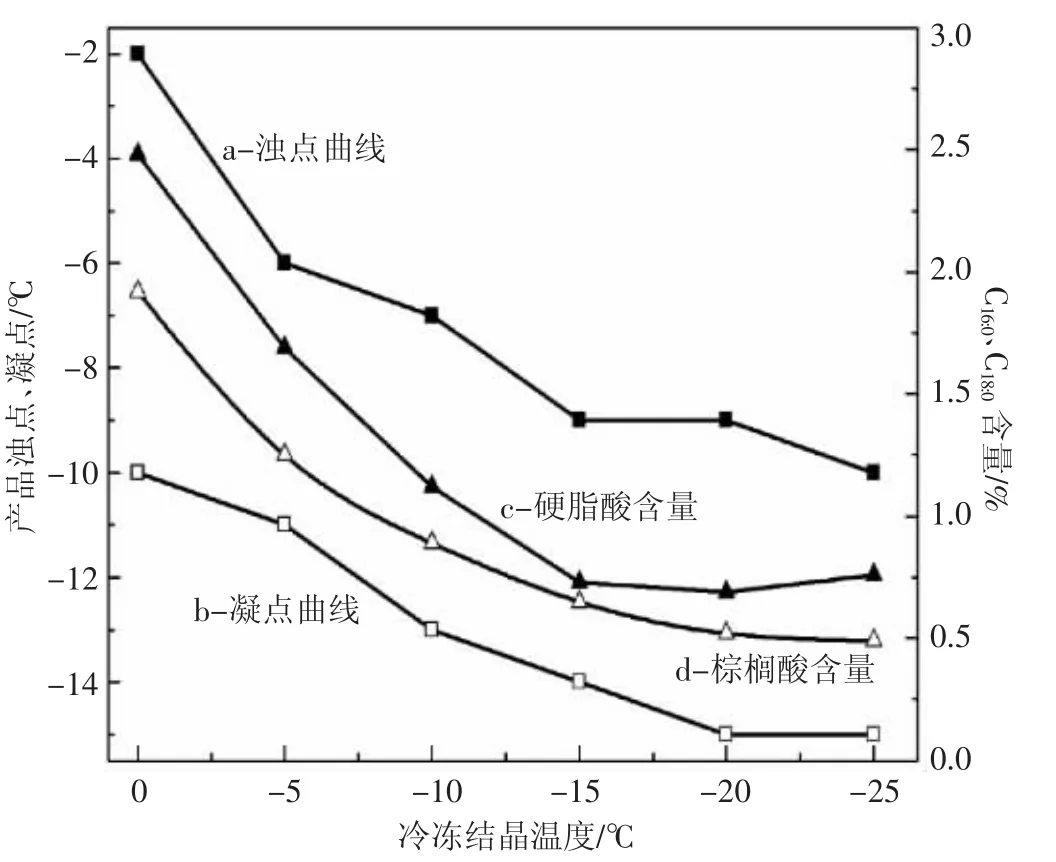

采用95%乙醇为溶剂,乙醇用量为总物料的50%,冷冻时间为6 h,冷冻温度分别为0℃,-5℃,-10℃,-15℃,-20℃,-25℃,分离后产物收率、浊点、凝点、饱和脂肪酸含量(见图3、图4)。

图3 结晶温度与产品收率的关系Fig.3 The relationship between the yield of product and the change of crystallization temperature

图4 结晶温度对产品的浊点、凝点和饱和脂肪酸含量的影响Fig.4 The products cloud point,pour point and the saturated fat content at different temperatures and freezing crystallization

由图3知0℃~-15℃,随着冷冻结晶温度的降低,抗磨剂的收率增加;而在-15℃以后,随着结晶温度的降低,抗磨剂收率降低。由于饱和脂肪酸在乙醇溶剂的溶解度随着温度降低而快速降低,同时饱和脂肪酸与不饱和脂肪酸之间也存在一定的互溶性,并随温度降低而减小。在冷冻结晶温度相对较高时,液体中含有较多的固体;当冷冻结晶温度较低时,体系中晶核浓度较高,且易形成细软且不稳定的晶体,整个体系黏度增加,分子移动困难,抑制晶核的增大,影响过滤效果。冷冻结晶温度过低,不饱和脂肪酸会在晶体上固化析出,产品收率降低。

由图4可以看出:冷冻结晶温度越低,分离后所得抗磨剂的浊点和凝点越低,抗磨剂产品的棕榈酸、硬脂酸含量随结晶温度降低快速减少,在-15℃之后不再减少。冷冻结晶温度降低,饱和脂肪酸在乙醇中溶解度随之降低,分离后产品的棕榈酸含量和硬脂酸含量减少,当冷冻结晶温度过低时,会出现过冷现象,大量的不饱和脂肪酸未经结晶而固化或被饱和脂肪酸包裹,在固液分离时被分离,造成滤液中不饱和脂肪酸相对含量降低,所得抗磨剂中棕榈酸、硬脂酸含量相对增加。适当的冷冻结晶温度,不但节省能耗,还能保障产品质量。

2.4 结晶时间对分离结果的影响

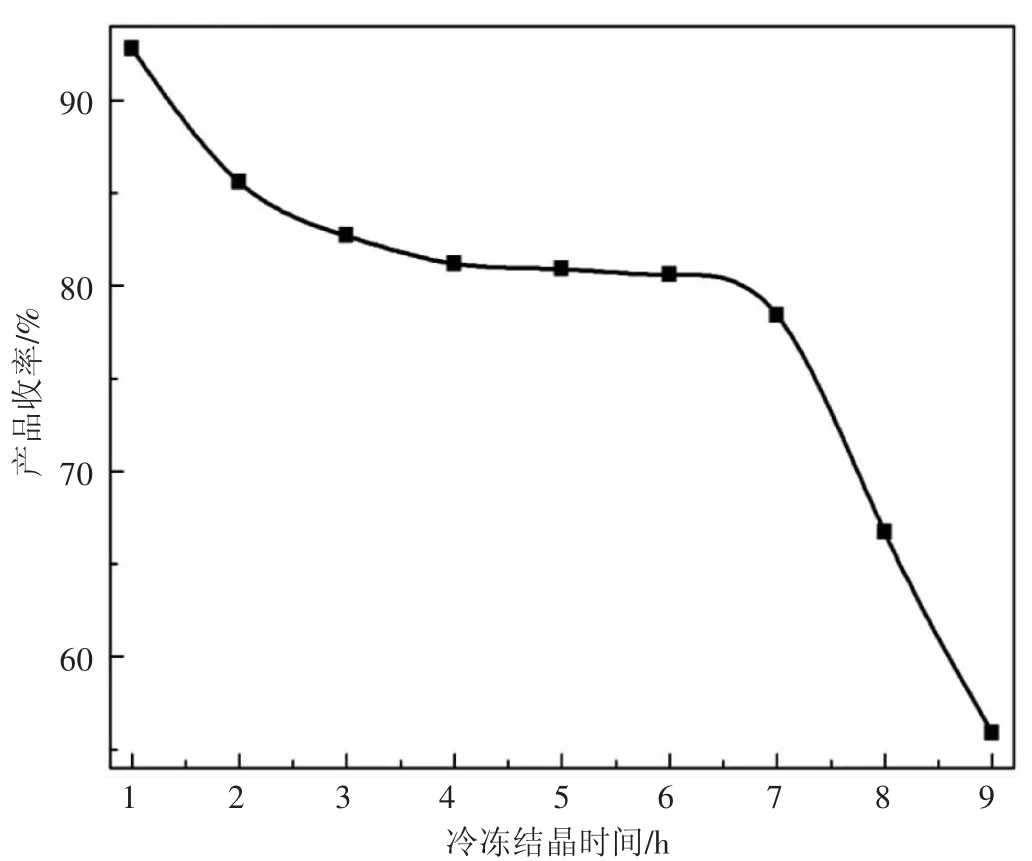

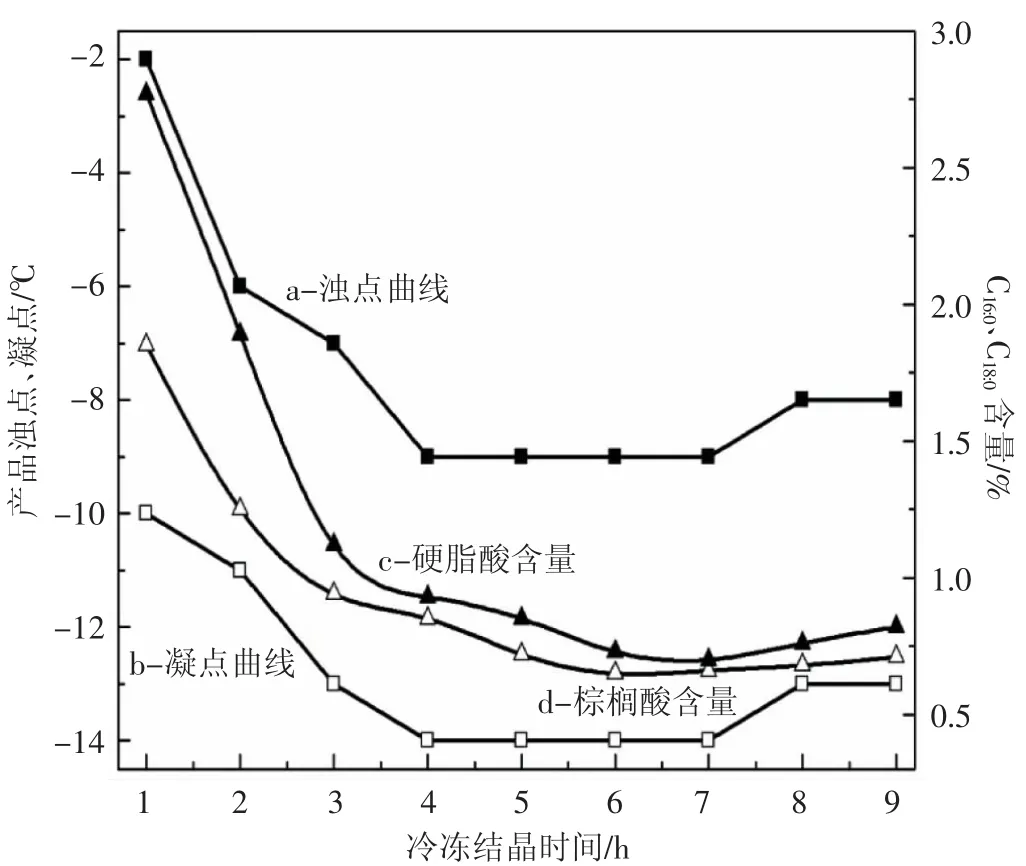

采用95%乙醇为溶剂,乙醇用量为总物料的50%,冷冻温度设定为-15℃,经过不同时间的冷冻结晶,抗磨剂收率、浊点、凝点和饱和脂肪酸含量(见图5、图6)。

图5 结晶时间对冷冻分离收率的影响Fig.5 Yield of antiwear agents obtained at different freezing crystallization time

图6 结晶时间与产品浊点、凝点和饱和脂肪酸含量的关系Fig.6 The cloud point,pour point and the saturated fat content of product obtained at different freezing crystallization time

由图5可知,饱和脂肪酸结晶时晶体生长需要一定的时间,时间短晶体少,分离后产物收率高,分离效果有限,产品质量一般。冷冻时间过长,不饱和脂肪酸有充足的时间进入晶体空穴结构中,分离后产物收率降低。由图6可知,短时间冷冻结晶所得的抗磨剂的浊点、凝点和饱和脂肪酸含量数值较高;随后基本不变,较长时间的冷冻分离所得的抗磨剂浊点、凝点和饱和脂肪酸含量又有开始升高。这是由于短时冷冻结晶所得产品中饱和脂肪酸未充分结晶而除去,而过长时间的冷冻又带出大量不饱和脂肪酸,使饱和脂肪酸的相对含量增加。

3 结论

溶剂冷冻结晶工艺可用来制备脂肪酸柴油抗磨剂。选择95%乙醇为溶剂,最佳工艺条件为:溶剂与原料油酸的质量比为1:1,冷冻结晶温度为-15℃,冷冻6 h,抽滤、旋蒸得脂肪酸型柴油抗磨剂产品,抗磨剂产品收率超过80%,产品浊点、凝点分别低至-9℃和-14℃,饱和脂肪酸总含量低于1.5%。该制备工艺操作简单,易实现连续生产。