小口径深孔绳索取心钻探用泥浆泵性能参数计算

2018-08-21柴喜元雷泽勇刘晓阳欧阳志强邓健

柴喜元,雷泽勇,刘晓阳,欧阳志强,邓健

(1.南华大学,湖南衡阳 421001;2.衡阳中地装备探矿工程机械有限公司,湖南衡阳 421002;3.核工业北京地质研究院,北京 100029)

0 引言

泥浆泵是地质岩心钻探中的关键设备之一,其主要作用是在岩心钻探过程中向钻孔内供给冲洗液(泥浆或清水),使之在钻孔内循环,以达到携带岩屑返回地面、保持孔内干净、冷却和润滑钻头及钻具、保护孔壁防止垮塌以及帮助钻进等目的。泥浆泵性能的优劣,选用泵的参数是否与施工工艺匹配得当,将直接影响钻探施工质量(成孔率)、效率、成本和安全性。因此,根据小口径深孔绳索取心钻探工况需要,科学地估算所需泥浆泵的主要性能参数,不论对钻探施工队伍,还是对泥浆泵设计人员都很有必要。本文通过对小口径深孔绳索取心钻探工况进行分析,讨论了泥浆泵主要性能参数的计算方法,为钻探施工队伍选择泥浆泵和厂家设计泥浆泵提供了理论依据,并以2000 m金刚石绳索取心钻探为例,进行了实例计算。

1 绳索取心工艺对泵性能的要求

向钻孔内输送冲洗液的流量(泵量)取决于岩性和钻进工艺,即岩石性质、冲洗液性能、钻进方法、钻具的匹配、钻头的尺寸及相应的转速和钻压等钻进参数。随着这些因素的变化,所需冲洗液量的差异很大。因此,泥浆泵的泵量应能在较大范围内方便而迅速地进行调节,以适应不同钻进条件下对冲洗液量的需要[1]。

冲洗液要在钻孔内循环流动,就必须克服各种液流阻力。阻力的大小可根据冲洗液循环管路的特点和条件,运用流变学中有关液流阻力计算求出。在实际工作中,冲洗液在循环管路中的流动阻力,常常会由于岩性的变化、孔壁坍塌掉块、岩心堵塞等因素而发生变化,有时变化幅度很大。为了克服流动阻力,实现冲洗液的循环,泥浆泵输送的冲洗液必须有足够的压力[1]。地质岩心钻探钻具与孔壁的环状间隙较小,使冲洗液在环状间隙的沿程阻力大为增加,故要求泥浆泵必须具有较高的泵压。

泵量和泵压是泥浆泵的两个主要性能参数。为了实现循环洗孔的目的,在一定工况下,泥浆泵应具有泵量不受压力变化影响的性能,即泥浆泵的压力随着管路阻力的变化而变化时,泵量应保持不变。

2 泵量的估算

钻探所需的泵量是指单位时间内通过孔底和钻杆与孔壁环状空间上返的冲洗液的体积量。如果冲洗液在钻杆柱中流动时没有泄漏,在环状空间上返时也没有向孔壁渗漏,那么该冲洗液量就是由泥浆泵向钻孔内输送的冲洗液量。

钻探泵量的确定是以保证有效地排出岩粉和冷却钻头为前提。泵量不足,岩屑就不能及时排出孔底,造成岩屑的重复破碎,影响钻进效率,甚至碎岩受阻。泵量不足还会导致钻头与岩石摩擦产生的热量不能被及时带走,温度会不断上升,以致钻头上的磨料被软化而失去克取岩石的能力,甚至酿成“烧钻”事故。泵量过大,会增加对孔壁和岩心的冲刷破坏作用,并产生不必要的能量消耗。因此,在实际钻探中,合理地确定泵量,是保证正常钻进,获得良好钻进效果的重要环节[1]。

在地质岩心钻探中,泵量以每分钟排出若干升计算,它与钻孔直径及所要求的冲洗液自孔底上返速度有关,即孔径越大,所需泵量越大。要求冲洗液的上返速度能够把钻头切削下来的岩屑、岩粉及时冲离孔底,并可靠地携带到地表。冲洗液的上返速度必须大于重量最大的岩屑在冲洗液中的沉降速度。具体理论计算方法,可查阅相关资料,本文不再赘述。一些资料中提到可根据美国的最优冲洗液返速经验公式(1),具体计算出不同孔段的最佳冲洗液返速:

式中:vh为最佳冲洗液返速,m/s;Dh为孔径,mm;ρm为冲洗液密度,g/cm3。

按照《地质岩心钻探规程》,金刚石绳索取心钻探应保持冲洗液的上返速度为0.5~1.5 m/s[2]。上返速度确定后,即可根据公式(2)计算出不同孔径所需的理论泵量:

式中:Q为泵量,L/s;Dh为孔径,mm;Dp为钻杆外径,mm;vh为冲洗液返速,m/s。

在选择和设计泥浆泵时,泵量应能在较大范围内进行调节,以适应在不同钻进条件下对冲洗液用量的需要。

3 泵压的估算

钻孔冲洗液在循环流动过程中,流经地面管路、钻杆、孔底钻具、钻头和环状间隙时,形成一定的水力损失或称压力损失,也称为压降。正常循环时,泵的泵压用来克服上述压力损失,迫使循环液流动。泵上的压力表所显示的压力就是上述各部分压力损失的总和。泵压是随循环负载的变化而变化的[4]。泥浆泵的额定压力是指泵所能承受的最大压力,其值必须大于冲洗液的循环压降。

冲洗液循环压降可由下式确定:

p=k∑pi=k(p1+p2+p3+p4+p5)

(3)

式中:k为附加阻力系数(由于岩粉颗粒使冲洗液比重增大而增加的压力损失),取k=1.1;p1为钻杆内的流动压降,p2为环状空间中的流动压降;p3为在孔底钻机具和钻头中的压降;p4为在接头处的压降;p5为地面管路内的压降。

冲洗液循环压降取决于流体的流变性、流态和空间几何尺寸。循环压降的大小可根据冲洗液循环管理的特点和条件,运用流变学中有关液流阻力计算的方法求出。

在流变学研究过程中,许多研究者作了大量的科学试验,根据不同的流变曲线给出了相应的数学关系式,提出了相应的流变计算模型。在钻井工程中比较常用的较为接近流动状态的流体基本上有以下几种流变模式:牛顿模式、宾汉塑性模式、幂律模式、卡森模式和赫谢尔-巴尔克莱模式等[3]。

上述五种流变模式已经能够涵盖绝大部分冲洗液的流变特性,究竟采用何种流变模式描述冲洗液的流变规律,取决于冲洗液体系及其内部组分的相对含量。相关系数的取值至关重要,因为它是各流变模式计算误差的一个综合度量值,并且可以精确描述各流变模式变量间的紧密结合程度[3]。

绳索取心钻探中,为防止钻杆内壁结垢,冲洗液性能要求低固相、低黏、低切。目前,对于所有非时变性均匀流体的流动,其管道流动压降通常都是根据由范宁(Fanning)摩阻系数方程得到的达西方程进行计算。通过对五种不同流变模式计算,我们发现,宾汉塑性模式的计算结果与绳索取心钻探实际工作情况比较接近。当然,这个结论还有值得商榷的地方,这不是本文讨论的重点。

下文以宾汉塑性模式进行钻杆内和环状空间中的流动压降估算,孔底钻机具和钻头内外以及接头处、地面管路中的压降单独计算。

3.1 钻杆内流动压降p1 [3]

3.1.1 流速计算

根据不同井段的空间尺寸确定各部分的流速,钻杆内流速可由下式求得:

式中:vp为钻杆内流速,m/s;Q为泵量,L/s;D为钻杆内径,mm。

3.1.2 雷诺数与流态判别

Osborne Reynolds经过实验指出:液体在管内流动时,可以用一个无因次的量,即雷诺数(Re)来确定其流动情形,无论什么流体,若雷诺数相同,流动情形就相同。雷诺数超过一定数值,层流就变为紊流。钻杆内,雷诺数为:

式中:Re为雷诺数;ρ为冲洗液密度,kg/m3;vp为钻杆内流速,m/s;D为钻杆内径,mm;μe为冲洗液有效黏度,MPas。

工程应用中,流体在管内的流动如果Re<2100通常认为是层流,如果Re>4000认为是紊流,而Re=2100~4000时,流体实际流动状态是处于层流与紊流之间的过渡状态。下文中,为便于计算,将过渡状态视为紊流。只有正确判断了冲洗液的流态,才能进一步计算循环系统的压力损失。

3.1.3 流动压降计算

层流状态下,宾汉塑性流体在钻杆内的压力降梯度通过下式计算:

紊流状态下,摩阻系数f定义如下,可通过计算机迭代计算:

.395

(7)

计算出摩阻系数后,即可通过以下式计算钻杆内的压力降梯度:

式(6)~式(8)中:∂p/∂L为钻杆内摩擦压力降梯度,Pa/m;μp为塑性黏度,MPas;vp为钻杆内流速,m/s;τ0为屈服值,Pa;D为钻杆内径,mm;f为摩阻系数;ρ为冲洗液密度,kg/m3。

在实际工作中,μp、τ0两个参数,可由Fann黏度计在稳定冲洗液中测得300 r/min和600 r/min刻盘读数,根据相关计算公式得出。式(5)中的有效黏度μe,可由有效黏度估计公式求出。

因此,不同井段的压降,可根据其井身结构空间尺寸依次计算出。钻杆内流动压降p1为:

式中:p1为钻杆内流动压降,Pa;∂p/∂l为钻杆内摩擦压力降梯度,Pa/m;l为钻孔深度或冲洗液流经钻杆的长度,m。

3.2 环状空间中的流动压降p2

同理,按照宾汉塑性模式下循环压降计算环状空间中的流动压降。

环状空间中流速为:

环状空间中,雷诺数为:

层流状态下,宾汉塑性流体环状空间中的压力降梯度通过下式计算:

紊流状态下,摩阻系数f定义与公式(7)相同。

则环状空间的压力降梯度为:

环状空间中流动压降为:

公式(10)~公式(14)中:va为环状空间中流速,m/s;Q为泵量,L/min;Dh为孔径,mm;Dp为钻杆外径,mm;Re为雷诺数;ρ为冲洗液密度,kg/m3;μe为冲洗液有效黏度,MPas;∂p/∂l为钻杆内摩擦压力降梯度,Pa/m;μp为塑性黏度,MPas;τ0为屈服值,Pa;f为摩阻系数;l为钻孔深度或冲洗液流经环状空间的长度,m;p2为环状空间中流动压降,Pa。

3.3 孔底钻机具和钻头中的压降p3

孔底钻机具和钻头中的压降包括冲洗液通过岩心和岩心管之间环状间隙流动的压力损失;通过钻头流动的压力损失;通过岩心管与钻杆壁环状间隙流动的压力损失;通过孔底动力机具的压力损失。

这些损失中,钻头喷嘴压力降可根据水力学原理,由能量方程推出[3]:

式中:Δpbit为钻头喷嘴压力降,Pa;ρ为冲洗液密度,kg/m3;Q为泵量,L/min;C为喷嘴流量系数;Abit为钻头水口总面积,mm2。

根据实验,在工程应用中,一般取流量系数C为0.91~0.98。钻头部分的压力损失由于造成射流冲击作用,也可以说是有益的压力损失。

参考经验数据或实验可得,一般单管岩心钻进时,通过岩心、岩心管、钻杆壁之间环状间隙和钻头的各项压力损失之和约为0.05~0.12 MPa[1]。

绳索取心钻探中,在坚硬、破碎岩层以及中等硬度的粗粒不均质岩层中钻进时,常会使用液动冲击器,使用液动冲击器时,孔内压力一般需要叠加2.0~2.5 MPa。

根据以上分析,绳索取心钻探中将孔底钻机具和钻头中的压降p3可取值为3 MPa。

3.4 接头处的压降p4

冲洗液通过钻杆具接头处的压力损失属于局部阻力损失,其计算公式为:

(16)

式中:l为钻孔深度或钻杆柱总长度,m;l1为单根钻杆长度,m;vt为冲洗液流经接头处的流速,m/s;Q为泵量,m3/s;ρ为冲洗液密度,kg/m3;g为重力加速度,g=9.81 m/s2;ζ为局部阻力系数,计算见公式(17):

式中:α为经验系数,取α=2;D为钻杆内径,m;d为接头或接箍内径,m。

实际工作中,绳索取心钻杆接头处的压降损失很小,不影响对泵压的估算结果,因此,接头处的压降p4本文中忽略不计。

3.5 地面管路内的压降p5

在实际钻探中,泥浆泵的排出管路的末端是孔口,而孔口与泥浆泵的冲洗液面之间的标高差很小,往往予以忽略。因此,在本文估算时冲洗液流经地面管路时的压力损失p5也忽略不计。

在估算泵压时,考虑钻探实际情况,为提高设计安全性,补偿忽略的p4、p5这些压降损失,将公式(3)中的附加阻力系数k适当取大,取k=1.2。

4 实例计算

通过以上分析可知,在实际钻探中以下因素对泵量和泵压起着重要作用:①环状间隙越大,要求的冲洗液上返速度越大,所需泵量越大;②钻孔越深,压力损失越大;③冲洗液黏性越大,压力损失越大;④泵量或冲洗液流速越大,压力损失越大;⑤环状间隙越大,压力损失越小。且在紊流状态时,冲洗液流速的变化对沿程压力损失影响较明显。

下面,以2000 m金刚石绳索取心钻探为例,进行实例计算。

4.1 假设条件设定

为简化计算,在进行冲洗液流变学计算时,通常作如下假设:①钻具在孔内没有转动;②钻具与钻孔同轴;③流体作稳定流动,即流动不随时间变化;④流动过程中流体的温度不随时间变化。按照以上假设,不管是管流还是环空流,其流场都是对称分布的,而且不随时间变化[5]。

在实际钻探工作中,需要根据实际孔身结构、钻具尺寸和试验测量的实际冲洗液流变参数才能正确计算管内和环空的循环压降。本文计算循环压降的目的是为了确定泥浆泵选择和设计的额定压力范围,因此,一些相关计算参数需要预先设定。

4.1.1 孔身结构设计

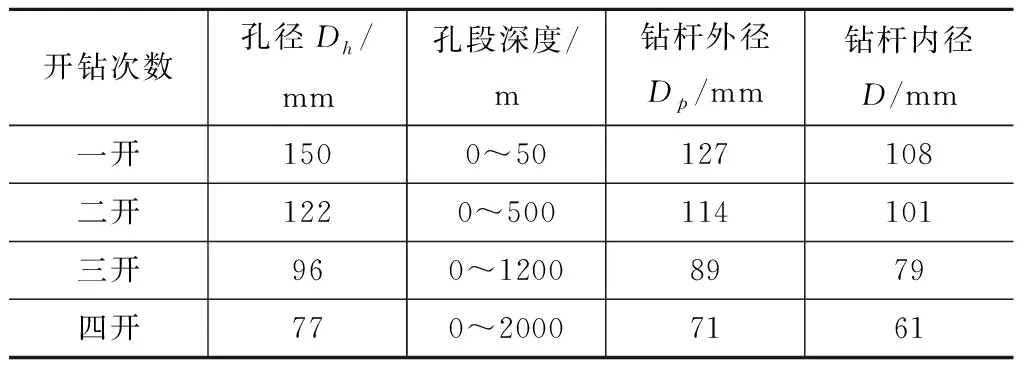

根据地质岩心钻探设计要求,确定终孔口径为75 mm。依据以往施工经验,2000 m金刚石绳索取心钻探钻孔身结构设计如图1所示,下入孔内钻具情况见表1。

图1 2000 m绳索取心钻探孔身结构示意图

开钻次数孔径Dh/mm孔段深度/m钻杆外径Dp/mm钻杆内径D/mm一开1500~50127108二开1220~500114101三开960~12008979四开770~20007161

4.1.2 冲洗液流变参数

实际工作中,稳定冲洗液流变参数和性能指标μp、τ0两个参数是在实际循环冲洗液中用Fann六速旋转式黏度计测得300 r/min和600 r/min的刻盘读数,根据相关计算公式得出的。本文是为了确定绳索取心钻探用泥浆泵选择的主要性能参数指标,因此冲洗液流变参数无法预知和准确确定。

《地质岩心钻探规程》中对绳索取心钻探冲洗液的性能基本要求为[2]:①膨润土加量一般不超过4%,泥浆液密度不高于1.03 g/cm3;②固相粒度的80%~90%控制在20 μm以下;③视黏度<5 MPas,屈服值<0.1 Pa,相当于苏氏漏斗黏度18 s左右;④滤失量≤15 mL/30 min。本文计算式中,冲洗液流变性能参数在此范围内取值。

4.2 泵量估算

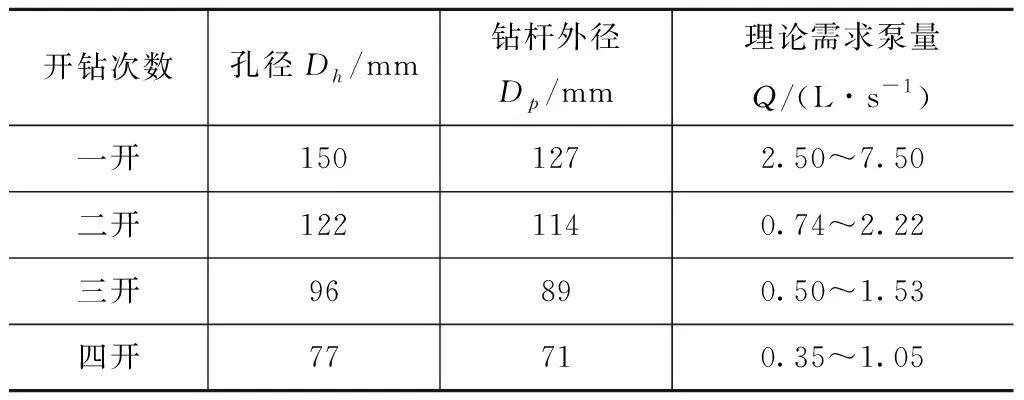

按照《地质岩心钻探规程》中对金刚石绳索取心钻探冲洗液上返速度的要求,取vh为0.5~1.5 m/s,将表1中的数据,代入公式(2)计算出不同孔径所需理论泵量的范围见表2。

表2 不同孔径所需的理论泵量

4.3 泵压估算

泵压估算是为了确定泥浆泵的额定压力,在计算时,按照最大1.5 m/s上返速度时最大泵量进行估算。根据绳索取心实际钻探经验,各口径钻孔深度按1000 m裸孔深度计算。冲洗液性能参数指标也取《地质岩心钻探规程》中对金刚石绳索取心钻探冲洗液性能要求的最高值,即有效黏度μe=5 MPas,冲洗液密度ρ=1030 kg/m3。

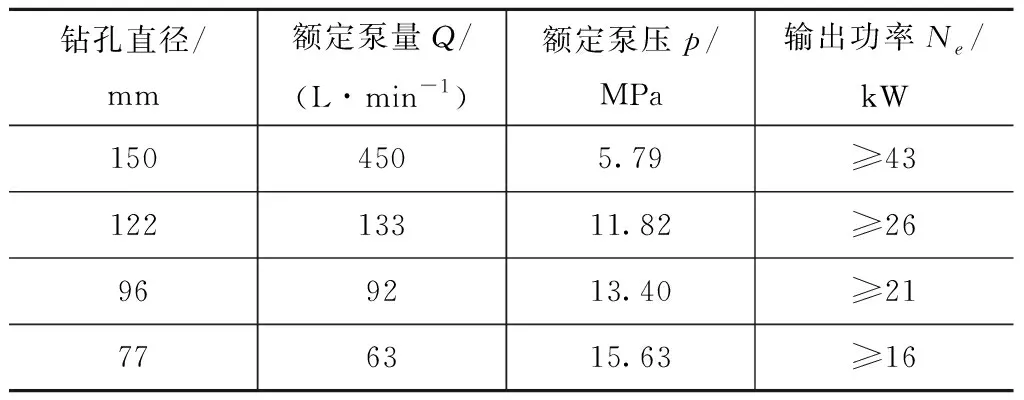

将表1、表2及以上取值等各项数据代入公式(4)、公式(5)、公式(7)、公式(8)、公式(9)、公式(11)、公式(13)、公式(14),计算出钻杆内的流动压降p1和环状空间中的流动压降p2,进而由公式(3)计算出不同孔径1000 m裸孔深度循环压降结果见表3。

表3 不同孔径1000 m裸孔深度循环压降

4.4 泥浆泵主要性能参数指标确定

泵的额定泵量和额定泵压确定之后,就可以算出泵的输出功率或有效功率,即

Ne=pQ

(18)

式中:Ne为输出功率或有效功率,kW;p为额定泵压,MPa;Q为额定泵量,L/s。

通过以上分析及表2、表3的计算结果和公式(18)可得,在选择和设计本文中设定的2000 m金刚石绳索取心钻探用泥浆泵时,其主要输出性能参数指标见表4。

表4 泥浆泵输出性能参数指标

在实际小口径深孔绳索取心钻探中,150 mm口径一般为普钻,且钻进深度不会超过50 m,在选择和设计泥浆泵时不作为主要考虑因素。

5 结果分析

5.1 与实际工况偏差

本文在进行实例计算时,是在假定的理想状态进行的,没有考虑钻探中的一些实际特殊情况,如:

(1)使用流变模型进行计算时,是将环状空间处理为同心或均匀偏心,这与实际不符,实际偏心度对摩擦压降计算的准确性也有影响。

(2)本文计算时假设泥浆作稳定流动,实际钻井过程中,由于钻杆、钻具等在冲洗液中的运动会引起孔内压力的波动。

5.2 结果分析

通过计算分析,我们可以得知:

(1)由于地质岩心钻探工况的复杂性,要求泥浆泵的泵量、泵压应能在一定范围内方便而迅速地进行调节,以适应不同钻进工况下对冲洗液量的需要。同时,在钻进过程中,司钻要随时观察泥浆泵运行参数,根据参数的变化判断孔内情况,以预防孔内事故的发生。因此,实现泥浆泵的数字化集中控制和智能化监控显示对提升钻探施工的整体质量和效率具有重要意义。

(2)随着深孔地质岩心钻探钻具配套越多,对泥浆泵性能的匹配性要求越来越高,要求泥浆泵泵量能实现无级调节。目前大多数用于深孔地质岩心钻探的传统泥浆泵输出性能只有有限的几个工作点,这些工作点是孤立工作的,点与点之间无法实现无级调节,造成实际工作过程中的功能空白区,不能完全吻合钻探施工工艺精细化的要求[6]。

以上两点结论为今后地质岩心钻探用泥浆泵的改进优化提供方向参考。变频调速技术在能耗、调速特性、控制方式等方面具有较大优势,能够实现泥浆泵泵量和泵压的无级调节和远程集中控制,因此,变频电驱动泥浆泵是全面适应深孔地质岩心钻探工艺要求的发展趋势。

6 结论

为保证深孔绳索取心钻探的成孔率和钻探工作的顺利、安全性,同时也对钻探施工提出三点建议:

(1)孔身结构设计的重要性。合理的孔身结构设计和钻具配套是保证深孔绳索取心钻探工作顺利进行的基础。孔身结构决定着扭矩、钻压、转速、泵量、泵压等一系列钻进参数的选择。如近年来通过实践经验总结,小口径深孔绳索取心钻探中,大多采用96 mm作为终孔口径,将75 mm作为备用口径,钻探的成孔率大大提高。

(2)加强泥浆的维护。深孔钻探施工中要加强对循环泥浆的维护,现场配备一些泥浆测试仪器,实时对泥浆的性能进行监控测量,及时调整泥浆配方和加减阻剂,提高泥浆流变性能,低黏低切,降低钻井泥浆循环阻力。

(3)遵循设备使用要求。钻探中要合理调整泵量、流速等参数,尽量避免“憋泵”等高泵压钻进现象。高泵压钻进会影响管路密封性,增大安全隐患,加速丝扣水力损坏,造成冲洗液泄漏,进而导致发生“烧钻”事故。