废弃钻井液处理技术进展

2018-08-21朱迪斯冯美贵翁炜黄玉文蒋睿史新慧杨鹏徐军军

朱迪斯,冯美贵,翁炜,黄玉文,蒋睿,史新慧,杨鹏,徐军军

(北京探矿工程研究所,北京 100083)

0 引言

石油天然气勘探开发及地质钻探过程中,产生的最大容积量废弃物是废弃钻井液,如果不加处理任意排放,会污染地表、土壤和地下水,对自然环境造成破坏。尤其是在海洋、湖泊等天然水体中的油气勘探和开发,环境一旦被污染,即使采取治理措施,其危害也难以在短时间内消除。随着人们环境保护意识的不断提高,钻井(探)过程中因钻井液可能造成的环境影响受到人们的不断重视,国家对石油行业的环境管理日益严格,钻井液无害化处理技术逐渐成为钻井液技术领域中的研究重点之一。

1 废弃钻井液处理技术发展现状

钻井液按分散介质不同可分为水基钻井液和油基钻井液,根据不同地层岩性及钻井类型选用。水基泥浆是以海水、淡水、化学盐水等为分散介质,以黏土、各种化学处理剂为分散相的溶胶悬浮混合体系;油基泥浆常由石油制品如柴油、沥青、矿物油调配而成。针对两种泥浆主要成分的区别,在废弃钻井液处理技术上也具有各自的针对性。

1.1 水基废弃钻井液处理技术

在国内钻井施工中水基钻井液应用广泛,产生的废液和钻屑是破坏环境的主要废弃物,如果处理不及时或处理不当将会污染地下水及地表土,影响周围居民及动植物的生存环境。针对水基钻井液,国内外发展应用的废弃钻井液处理技术主要包括以下几种:就地排放、注入安全地层、回填处理、MTC转化技术、固液分离法、土地耕作、化学固化处理等处理方法。

1.1.1 就地排放

就地排放是最传统的处理方式。常规水基钻井液中的添加剂毒性较小,对环境的负面影响较低。这种情况下,会将废钻井液进行自然沉降并添加絮凝剂处理后,直接就地排放。

1.1.2 回注安全地层法

回注安全地层法是通过泵以大于地层破裂压力的泵压将废钻井液注入地层中。为了减少回注钻井液对地下水资源及油层的污染,关键是选择适当的安全回注地层,通常选择破裂压力低、渗透性差的地层,同时上下盖层必须致密、强度高。这种方法难以大范围推广的主要原因是成本较高,处理费用约为28~35美元/吨,且仍有可能污染地下水和油层,在北美地区严格限制使用。

1.1.3 回填处理法

回填处理法是先将废钻井液沉降分离后达到排放标准的液相(必要时加入絮凝剂),就地排放。剩下的固相,待其自然干燥到一定程度,在其上面加1~1.5 m厚的土层掩埋,恢复地貌。该方法优点是成本较低,污染周围地下水的可能性小,适用于低盐量的水基钻井液。

1.1.4 MTC转化技术

MTC(Mud To Cement)转化技术是在废弃钻井液中加入矿渣和其他处理剂,将废弃钻井液转化为可以进行固井作业的水泥浆,在消除了排放钻井液可能造成污染的同时,又使得废弃钻井液得以重新利用,降低了钻井成本。国外20世纪50年代开始研究该项技术,20世纪90年代初随着良好的分散剂和有机促凝剂的开发和应用,形成了以Wilson为代表的波特兰水泥转化技术和以Cowan为代表的矿渣转化技术,使MTC技术具有工业应用价值[1]。我国石油天然气勘探开发研究院廊坊分院和中国石油大学均研发出了MTC技术,已在冀东、吉林等油田成功应用,但仅限于处理井筒内的废弃钻井液,还无法处理地面上的废弃钻井液。

1.1.5 固液分离法

固液分离法原理是在废弃钻井液中加入絮凝剂,使得钻井液中的部分添加剂絮凝成块,再通过固液分离设备进行分离处理,分离出的液相达到排放标准后排放,固相填埋处理。应用该方法较简便,所需的设备较少。缺点是需要较大量的混凝剂,且絮凝效果有待提高;固液分离设备成本高,在山区、丘陵地区运输安装不便。

1.1.6 土地耕作覆盖法

土地耕作覆盖法原理是先移除泥浆池上部的液相,将剩余固相直接喷撒到浅层地表(深度视固相中的有害成分含量而定),再用耕作机将土壤与其充分的混合。利用土壤来吸附、降解和固定废弃钻井液中的有害金属离子和处理剂,从而实现废弃钻井液无害化处理的目的。

1.1.7 固化处理

废弃钻井液固化处理技术的原理是把具有液体固结作用的固化剂加入到废弃钻井液中,使其转化成类似混凝土的固化体,从而固结有害成分,可显著减小有害成分在土壤中的扩散,从而减少对环境的影响和危害。目前,主要采取水泥作为固化剂,导致处理成本随着废弃钻井液量变大而快速升高。

1.2 油基废弃钻井液处理技术

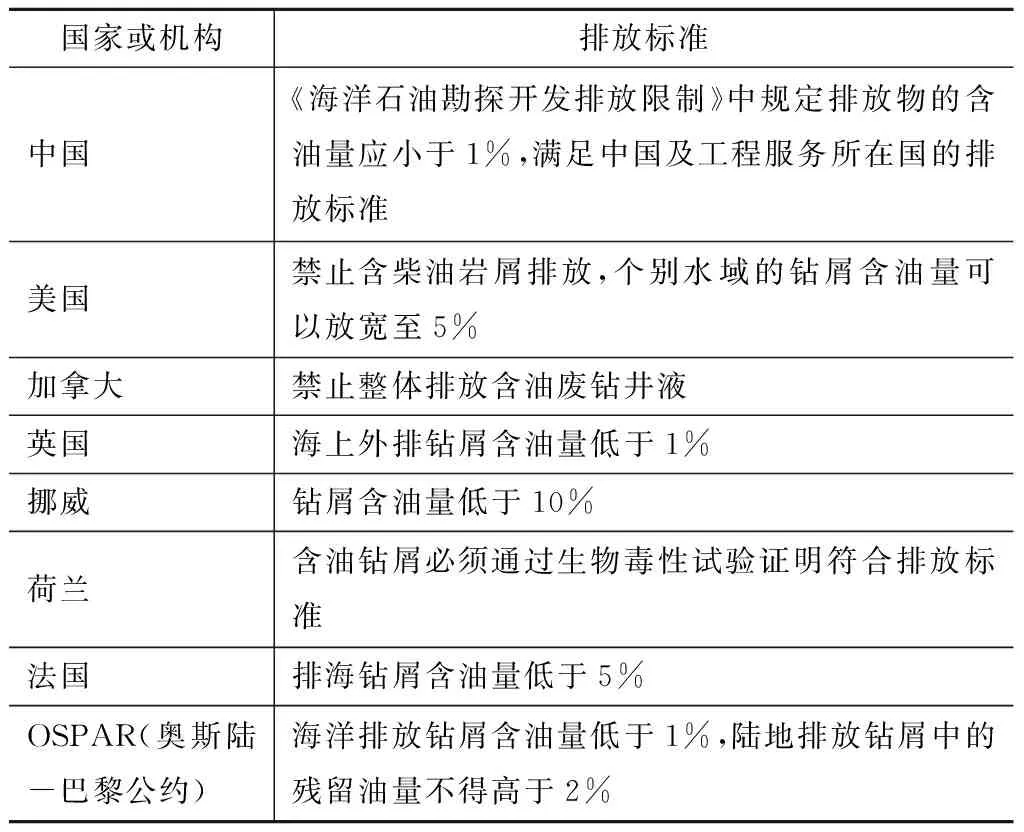

相比于水基钻井液,油基钻井液具有耐高温、抗污染性强、防塌性能高、润滑性好、易于形成大的岩屑、重复利用率高和对油气层污染较小等优点。油基钻井液已经广泛应用于高温深井、定向井、水平井施工和钻进松散易塌、强水敏性等各种复杂地层。随着目前超深井、水平井和海洋钻井数量的日益增多,油基钻井液的应用越来越广泛。废弃油基钻井液要比水基钻井液危害更大,消除难度更高。废弃油基钻井液中的油类、有机污染物、可溶性重金属离子、高分子有机物等均会对环境产生危害。其中重金属离子毒性大,并能在动植物体内积蓄,会对人体健康产生长期的恶性影响,所以各国对排放的废弃钻井液(钻屑)中含油量做出了严格的规定[2],见表1。

表1 含油废弃钻井液(钻屑)排放标准

目前,国内外油基废弃钻井液处理技术主要包括以下几种:注入地层法、热蒸馏法、溶剂萃取法、超临界流体提取技术、化学破乳法、生物修复法和机械除油法。

1.2.1 注入地层法

注入地层法也适用于油基钻井液,采用该处理方法时必须慎重选择钻井液注入地层。2003年,阿联酋ADCO公司成功地将70万桶废弃油基钻井液通过两口深1500 m的注入处理井注入安全地层。我国在蓬莱19-3油田Ⅰ期开发过程中首次使用,但应用并未成功,造成经济损失200万美元。

1.2.2 热蒸馏法

热蒸馏法是将放入到密闭减压系统中的废弃油基钻井液进行加热,大部分液相(油和水)由于受到高温蒸发,然后再进行冷凝收集,固相在经过其他方法处理达到排放标准后直接排放。热蒸馏法的回收率高,但能耗大、费用高。英国北海油田用此法处理油基钻井液,分离后钻屑含油量小于1%,符合国际环保要求,解决了海上处理油基钻井液的难题[3]。

1.2.3 溶剂萃取法

溶剂萃取法是采用己烷、乙酸乙酯或氯代烃等低沸点有机溶剂将废弃油基钻井液中的油类溶解萃取出来,加入有机溶剂后的钻井液经快速蒸馏出溶剂,油类回收,蒸馏出的有机溶剂仍可继续循环使用。挪威某钻井废弃物处理厂采用该方法处理废弃油基泥浆,油回收率高达94.56%,但出于成本、安全等方面考虑,此技术被迫暂停。该方法面临的主要问题是有机溶剂挥发性强,对人体健康及周围空气产生巨大安全隐患。

1.2.4 超临界流体提取法

超临界流体提取法是将废弃油基钻井液与超临界流体混合,当在超临界流体通过减压等方式离开超临界区域时,该流体失去了溶解非极性分子的能力,那么油分子就与超临界流体分离,实现油基钻井液回收的目的。加拿大Alberta大学的C.G.Street和S.E.GuiGard研究了用二氧化碳超临界流体萃取废弃油基钻井液中的油,萃取率高达98%[4]。超临界流体提取法是在溶剂萃取法基础上发展而来,但CO2没有毒性,处理效果更好。

1.2.5 化学破乳法

化学破乳法是在废弃油基钻井液中加入具有破乳性能的化学药剂、絮凝剂及助剂,使油与添加剂反应后絮凝析出,实现油水分离。中石油环境工程技术中心许毓等人研究了“化学热洗-析油-离心”处理废弃油基钻井液,油回收率达84%以上;通过实验证明,对比稀释加热过滤、酸洗、碱洗等方法,热洗破乳回收效果最好[5]。

1.2.6 生物修复法

生物修复法主要包括微生物降解法和生物絮凝法。微生物降解法是通过微生物作用将废弃油基钻井液中的石油烃(PHCs)降解成水和二氧化碳;生物絮凝法是利用具有絮凝作用的微生物或微生物代谢物使废弃油基钻井液破乳,油类物质絮凝析出[6]。英国石油公司与Appla BTS公司联合在英国的Warren试验场用一种名为Alpha Bi的微生物进行含油钻屑处理试验。结果表明,这种微生物在24小时内能够把钻屑中72.5%的油份降解。该方法具有成本低、简便易行等优点,难点是如何针对不同油基钻井液选择合适的微生物菌种。

1.2.7 机械除油法

机械除油法主要是应用岩屑甩干机对含油钻屑(含油量10%~30%)进行甩干,使含油量降低到5%以下,再用高速离心机将甩干机甩出的液相进行固液分离,回收的油品再重复利用。岩屑甩干机等除油设备具有体积小、能耗低等优点,国内外均有相关产品。但该技术方法必须配合其他废弃油基钻井液处理方法。

2 钻井液不落地处理技术

所谓钻井液不落地是指不采用挖钻井液循环池的传统做法,在钻井施工过程中,利用相关工艺和技术对岩屑、废弃钻井液进行处理,使得废水和部分钻井液能得以再利用,干燥钻屑可用于井场和路基铺设,减少井场土地使用面积,实现清洁化生产,降低环境污染风险。

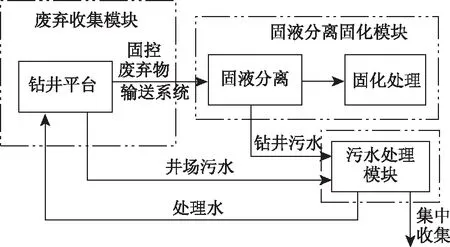

2.1 水基钻井液不落地处理系统

水基钻井液不落地系统一般由三个模块五个单元组成:输送系统、干燥系统、破胶系统、压滤系统和污水处理系统。输送系统是密封式螺旋输送器,收集来自固控设备分离出的岩屑;干燥系统包括干燥筛、回收罐、带式输送机;破胶系统包括储备罐、离心泵、破胶罐;压滤系统包括柱塞泵、箱式压滤机、带式输送机;污水处理系统将井场污水及压滤系统处理后的液相处理并达到排放标准后排放或循环使用。流程如图1所示。

图1 水基废弃钻井液不落地系统流程

固控设备分离出的岩屑通过输送系统统一收集到一个罐中,经充分搅拌后通过渣浆泵输送到储备罐或破胶罐,对破胶罐中的废弃物进行加药、脱稳、破胶、絮凝、沉淀后,泵入压滤系统处理,使水和固相有效分离,固相经干燥系统干燥并压成泥饼。

2.2 油基钻井液不落地处理系统

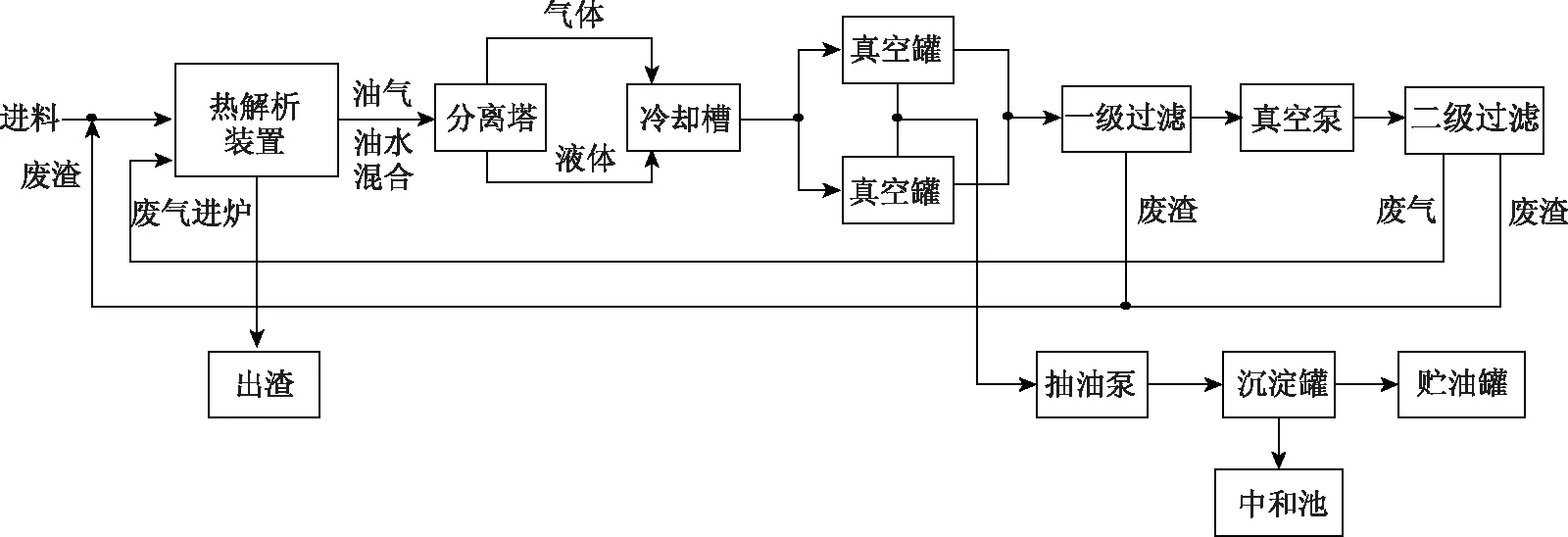

目前常用的油基钻井液不落地系统一般由螺旋输送机、岩屑甩干机、离心机、螺杆泵、热解-冷凝分离单元等设备组成。含油钻屑输送到热解析装置内,热解析装置的加热器通过间接加热使油基含油钻屑升温到油沸点,让油基含油钻屑的油充分脱离,大幅降低含油率,达到国家标准。脱离油基含油钻屑的油蒸汽、水蒸汽通过真空泵抽出,进入油水分离罐完成柴油和水的分离,柴油蒸汽分离后输送到柴油罐,水蒸汽进入水池中继续重复使用,处理后的油基含油钻屑残渣通过出料系统输送到堆渣池。其工艺流程图如图2所示。

图2 含油钻屑处理工艺流程

3 岩屑的综合利用

(1)许海彬等人发明将废弃钻井液和固化剂按1∶1.5的质量比混合后形成混凝土类似物质,作为建筑泵房的材料。

(2)岩屑的成分为黏土、氧化钙、碳酸钙、铝酸钙、硅酸钙等,这些正是水泥的主要成分,因此可以采用岩屑作为原材料制作水泥。

(3)美国路易斯安纳大学在20世纪90年代进行了使用钻井废弃物恢复湿地的研究,并取得阶段性成功。中国科学研究院应用生态研究所也对此进行了研究,选取了辽河油田某采油区附近的芦苇地做为研究对象,通过对比试验,研究了在不同量钻井废弃物条件下,芦苇发芽、生长及成熟期和土壤资源还有地下水的影响。研究表明,芦苇湿地对矿物油具有较高的净化率,对深层土壤理化性质无显著影响。

(4)将废弃钻井液与矿渣及处理剂混合,利用激活剂激活矿渣中的固化成分,再辅以其他添加剂制得固井液。

4 结论与展望

(1)目前我国钻井废弃物的环保处理技术较国外相比具有水平低、可靠性差、效果差、应用范围小等问题,钻井废弃物的无害化处理技术已严重制约了我国油气行业的发展及海外扩张。我国石油、环保行业应加快废弃钻井液处理技术、设备及系统的研发,缩小差距并争取赶超国际先进水平。

(2)减少钻井液对环境的污染不能完全依靠废弃钻井液处理技术,还要从废弃钻井液产生的源头把关。一方面选用合适的固控设备,延长钻井液使用周期,提高钻井效率,减少废弃钻井液的产生;另一方面采用环保型化学处理剂及添加剂,做到清洁生产。

(3)不同配方的钻井液的成分均有所差别,因此对于不同地域和不同性质的废弃钻井液,要做充分的针对性研究,选择合适的无害化处理工艺,同时可以采用多种处理技术联合使用的方式,提高处理效果。

(4)强化钻井工程的管理控制,加强监管。如施工队伍的选择、安全环保管理规章制度的建立、健全考核机制等措施,都会对废弃钻井液的无害化治理产生积极的影响。

(5)目前陆地上的废弃油基钻井液处理技术相对比较成熟,油基钻井液不落地处理系统可以满足环保要求,但是海洋钻井产生的废弃油基钻井液处理难度要比陆地上大很多。一方面,海洋对废弃物排放要求更高;另一方面,设备要满足海上钻井平台更严苛的防爆标准,同时还要适应平台面积有限等现场条件的制约。因此,针对海上钻井特点,研制性能可靠的海上废弃油基钻井液处理设备及系统显得尤为迫切与重要。