大通径可溶球可溶性评价及长岭断陷水平井中的应用

2018-08-21高春华

高春华

(中石化东北油气分公司工程技术研究院,长春 130062)

0 引言

水平井分段压裂改造技术是目前国际上的先进技术,代表着采油、采气工艺技术的发展方向,能够提高低孔、特低渗储层单井的经济产能和采收率。龙凤山气田水平井采用机械桥塞+封隔器分段压裂技术,其技术优点是节省施工时间、可进行大排量施工、分压段数不受限制、压裂后可快速钻塞[1]。其缺点是桥塞的内通径小,压后需钻塞,延长投产周期10天左右,钻塞投入约100万元。而龙凤山气田储层的主力层位营Ⅳ砂组孔隙度3.2%~9.9%,平均6.5%,渗透率(0.063~7.420)×10-3μm2,平均1.230×10-3μm2;Ⅳ主力砂组属于特低孔、特低渗储层,钻塞时必须压井,易对储层造成二次伤害。

大通径桥塞的特色是拥有足够大的内通径和In-Tallic型可溶蚀压裂球[2],允许压裂后桥塞留在井筒内,不干扰返排或生产阶段油气的正常产出。大通径桥塞在指定位置座封后,投入配套的可溶球,隔离目标层位,允许作业方进行独立压裂。使用大通径桥塞不需要使用连续油管磨塞,降低了施工风险,同时提高了施工时效,避免了对储层的二次污染,有利于储层释放产能。通过大通径可溶球泵送桥塞技术攻关实验表明,可溶球在清水中浸泡 24 h后,质量基本不变,不会发生溶蚀;在原胶液和返排液中均可溶蚀,并随温度升高溶蚀速度加快。

1 可溶球室内实验与评价[3]

1.1 实验设备及方法

使用的实验设备主要有高精度加温水浴箱、高精度实验天平、游标卡尺和烘箱等。

实验前先使用游标卡尺测量样品的长度和直径,并用万分之一精度天平对样品进行称重,并进行详细记录。然后将实验介质按照实验条件在水浴锅内进行浸泡溶蚀,每两小时测量一次直至实验结束。

1.2 在清水介质中的溶蚀实验

实验介质为25 ℃清水,可溶球质量5.9187 g。

采用清水介质对可溶球进行溶蚀实验,开始前称重5.9187 g,溶蚀24 h后称重5.8627 g,实验表明,可溶球在清水中基本不溶蚀。实验结果见表1。

表1 25℃清水介质中的溶蚀实验结果表

1.3 在原胶液介质中的溶蚀实验

1.3.1 25℃原胶液不添加KCl

采用25 ℃原胶液不添加KCl介质对可溶球进行溶蚀实验,开始前称重5.8673 g,溶蚀24 h后称重0.0336 g。实验表明,可溶球在25 ℃原胶液不添加KCl介质基本上全部溶蚀。实验结果见表2。

表2 25℃原胶液不添加KCl介质中的溶蚀实验结果表

1.3.2 25 ℃原胶液添加KCl

采用25 ℃原胶液添加KCl介质对可溶球进行溶蚀实验,开始前称重5.9252 g,溶蚀24 h后称重0.4289 g。实验表明,可溶球在25 ℃原胶液添加KCl介质基本上能溶蚀。实验结果见表3。

表3 25 ℃原胶液添加KCl介质中的溶蚀实验结果表

1.3.3 95 ℃原胶液添加KCl

采用95 ℃原胶液添加KCl介质对可溶球进行溶蚀实验,开始前称重5.9098 g,溶蚀20 h后称重0 g。实验表明,可溶球在95 ℃原胶液添加KCl介质能全部溶蚀。实验结果见表4。

表4 95 ℃原胶液添加KCl介质中的溶蚀实验结果表

1.3.4 95 ℃原胶液不添加KCl

采用95 ℃原胶液不添加KCl介质对可溶球进行溶蚀实验,开始前称重5.9286 g,溶蚀12 h后称重0 g。实验表明,可溶球在95 ℃原胶液不添加KCl介质能全部溶蚀。实验结果见表5。

表5 95 ℃原胶液不添加KCl介质中的溶蚀实验结果表

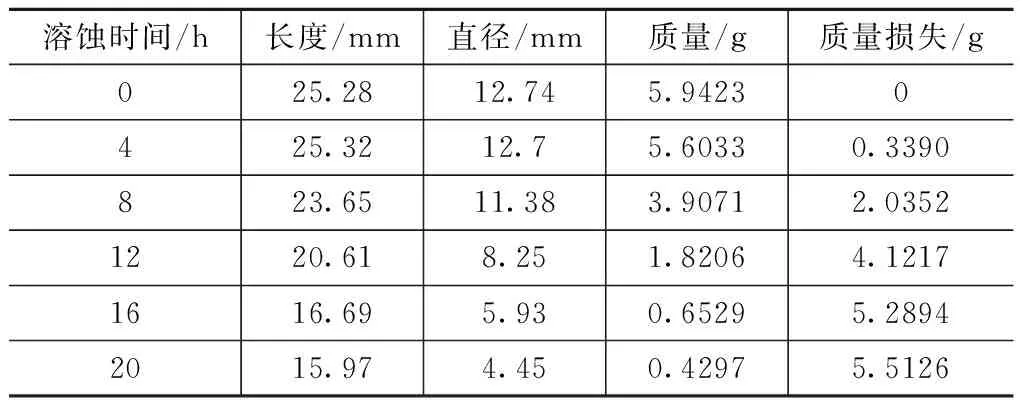

1.4 在返排液介质中的溶蚀实验

实验采用95 ℃返排液对可溶球进行溶蚀实验,开始前称重5.9423 g,溶蚀20 h后称重0.4297 g。实验表明,可溶球在95 ℃返排液介质中随着溶蚀时间的延长能基本溶蚀。实验结果见表6。

表6 95 ℃返排液介质中的溶蚀实验结果表

2 现场应用

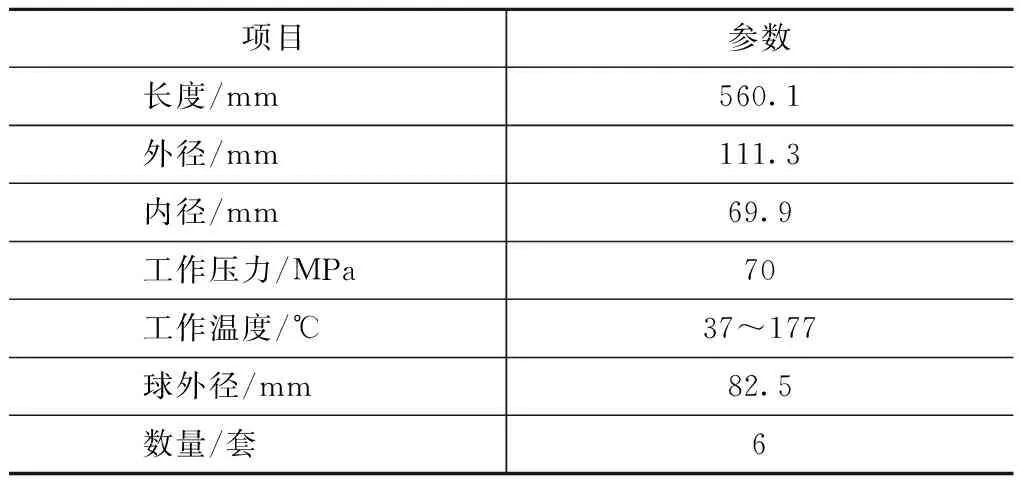

北201- 6HF井为龙凤山气田营城组Ⅳ砂组的一口水平评价井,位于吉林省长岭县前七号镇三门刘家村西北500 m,构造位置位于长岭断陷北正镇断阶带龙凤山圈闭。完钻井深4080 m,完钻层位营城组。井底位移1013.48 m,钻遇水平段677 m,分7段(压裂点:3339 m、3544 m、3626 m、3701 m、3883 m、3969 m、4029 m)采用大通径和可溶球进行压裂改造,提高储层渗流能力,评价水平井产能。大通径可溶球参数见表7。

表7 北201-6HF井分段改造大通径和可溶球工具技术参数

北201-6HF压裂投产后油压18.2 MPa,套压20.5 MPa。平均日产气8.9×104m3,平均日产油2.5 t。同时北201-5HF采用可溶球分段压裂工艺,压裂投产后油压9.9 MPa,套压11.6 MPa,平均日产气2.9×104m3,平均日产油6.8 t。而邻井北201-14井采用常规机械分段压裂工艺,压后油压5~7 MPa,平均日产气1.1×104m3,平均日产油2.2 t。

大通径可溶球压裂改造与常规机械分段压裂和水平井可钻桥塞分段压裂相比,避免钻塞对储层的二次伤害,压裂效果得到明显改善。目前在长岭断陷15口水平井中成功应用,采用大通径可溶球分段压裂投产的井油压、天然气产量和产油量基本上是其他压裂投产的2~3倍以上。

3 结论

(1)可溶球在清水中不会发生溶蚀,在原胶液和

返排液中均可溶蚀,随温度升高溶蚀速度加快。

(2)可溶球在原胶液中添加KCl和不添加KCl都能溶蚀,KCl对可溶球的溶蚀速度影响不大,而胶液体系是影响可溶球溶蚀速度的主要因素。

(3)可溶球在高温返排液介质中比原胶液中溶蚀速度慢,但随着溶蚀时间的延长能全部溶蚀。