Y2O3-BaTiO3-ZnO陶瓷的制备及其性能的研究*

2018-08-21张小飞

张小飞

(榆林市新科技开发有限公司 陕西 榆林 718100)

在钛酸钡陶瓷中掺杂稀土元素是对钛酸钡陶瓷进行改性的主要途径,通过掺杂改性可以实现BaTiO3基陶瓷材料内电荷平衡、缺陷控制、晶粒尺寸调整和结晶性能改善等。笔者首先在BaTiO3中掺入金属氧化物,实现BaTiO3中A、B位替换,是对BaTiO3进行掺杂改性的重要方式之一。适量掺入金属氧化物可以改善BaTiO3陶瓷的介电性能。例如周晓华等[1]研究发现:当掺杂11wt%的ZnO时,BaTiO3陶瓷具有较好的微波性能,εr=36.4,Q×f=14 139 GHz。杨逢春等[2]研究了Zn的掺入对BaTiO3陶瓷介电性能的影响发现:少量的Zn会和瓷料中的O2反应,晶粒变化小,随着掺杂量的增加,过量的Zn存在于瓷料中使得壳层体积增大。从而使晶粒增大,导致了介电常数的迅速增加。

同时对掺杂稀土元素钛酸钡陶瓷的介电性能的研究数量也非常多。王永力等[3]发现国外的研究:钛酸钡陶瓷掺杂0.4(at)%的La后,掺杂La后钛酸钡陶瓷介电常数与损耗角的正切值有所增大,最大值所在温度转向低温区;掺杂后样品的介电常数与损耗角正切值相比于未掺杂的样品,下降的更快。国内的陈慧英等[4]在研究稀土钇掺杂钛酸钡陶瓷的性能的过程中发现:掺杂后钛酸钡陶瓷的室温介电常数高大9 500,相比钛酸钡纯相提高了5倍。

然而,目前将ZnO与Y2O3共同掺杂的研究目前来说还不是很多,如周晓华、袁颖等[5]将1.5%的Y2O3和3.0%的ZnO共同掺入BaTiO3陶瓷中发现:Y2O3和ZnO促使BaTiO3的晶体结构由四方相转变为赝立方相[4],对于BaTiO3陶瓷的介电性能有很大提高。

本文计划将Y2O3按照一系列摩尔比例掺杂进BaTiO3-ZnO基陶瓷中,研究其结构、铁电、压电性能。为相关的研究提供一些实验数据,同时提高自身研究问题的能力,了解相关理论知识,积累相关实践经验。

1 实验内容

1.1 实验原料

表1 实验用原料及试剂信息

1.2 实验设备

表2 试验用仪器及设备信息

箱型电阻炉SX-4-13Q最高温度1350℃烧结

1.3 样品制备

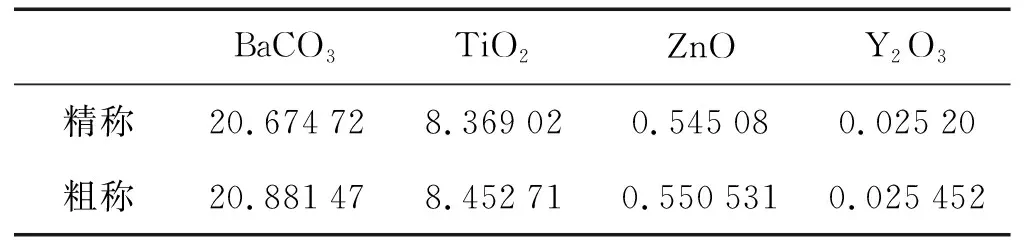

1.3.1 粗称、烘干并精称

根据式(1-x%-6%)BaTiO3+6(at)%ZnO+x(at)% Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)中各元素的摩尔比例关系,计算得到原料BaCO3、TiO2和Y2O3的质量比,在校准后的精密电子天平上,按各组分的质量比粗略称取原料,一般多称取10%。将粗略称量的原料放入恒温箱,开低温档烘烤2 h后,再按照计算的质量比精确称取各原料。称取原料精确称量。具体称量量如表3所示。

表3 原料粗称精称质量(g)

1.3.2 球磨

将精确称量的原料(碳酸钡和氧化钛)、蒸馏水和玛瑙球按一定比例倒入玛瑙质球磨罐,进行球磨。球磨介质蒸馏水有助于分散浆料,使各原料混合更加均匀。选择球磨机的转动模式为单向球磨,频率为30 Hz,球磨16 h。为了球磨过程中转机的稳定,在原料罐的对称位置放置一个空的球磨罐,装上与原料罐等量的蒸馏水。

球磨机设置的程序为:

1)Cd02为单向运行“0”;

2)Cd03为定时“1”;

3)Cd12为运行时间“16”;

4)按“RUN”键,球磨机开始运行。

在球磨时,设好程序运行时,由于球磨机的默认频率为50 Hz,转速很快,所以开机后必须立即按住“▽”键,将频率降低,减至“20 Hz”,待球磨机正常运行,没有异常后,再按住“△”键,将频率升至预设频率“30 Hz”。

1.3.3 烘干

将球磨好的混合料浆置于恒温箱中,在50~80 ℃温度范围烘干15 min,防止混合均匀的材料分层。由于球模时选用的是蒸馏水,水的沸点是100 ℃,所以恒温箱的温度不宜过高,防止浆料沸腾飞溅。

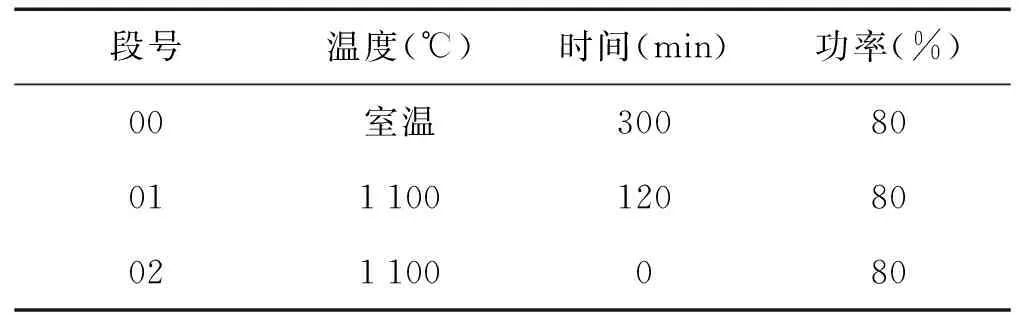

1.3.4 预烧

样品粉末置于Al2O3陶瓷坩埚中。把陶瓷坩埚放入箱式电炉内(空气环境),以约3.5 ℃/min 的升温速率,将温度从室温上升到1 100 ℃进行排水,恒温1 h,再自然降温。得到BaTiO3粉体。煅烧程序如表4所示。

表4 样品预烧程序

1.3.5 掺杂

将预烧得到的BaTiO3与ZnO和Y2O3按照要求的比例精称混合,再将混合后的原料、玛瑙球、蒸馏水按照1∶1∶1比例装入玛瑙管中,按照步骤2设定参数,球磨10 h。若所用玛瑙罐个数为奇数,为了球磨过程中转机的稳定,在原料罐的对称位置放置一个空的球磨罐,装上与原料罐等量的蒸馏水。球磨结束后静置1 h后用烘干箱按照步骤3将其烘干。

1.3.6 压片

把干燥的混合粉末从烘干箱中取出研磨均匀,将研磨均匀的粉末过筛,加入10%的PVA粘合剂,再次过筛,最后置于内径为13 mm 的圆形磨具中,将磨具固定在电动粉末压片机上。选择压片机的压强为5~6 MPa,压制时间为15 min。将粉末压制成13×(1~2) mm 的样品坯。此实验每个组分各压3片。

1.3.7 烧结

将圆片形状的样品坯轻轻置于Al2O3陶瓷基片上。为防止样品与陶瓷基片粘结,取部分同组分比例的粉末均匀铺于样品与基片之间。再在样品表面均匀铺上相同成分的粉末。把陶瓷基片放入箱式电炉内(空气环境),以约1 ℃/min 的升温速率,将温度从室温上升到100 ℃进行排水,恒温1 h,再以1 ℃/min的升温速率升到500 ℃进行排胶,恒温1 h,最后以1 ℃/min的升温速率升到1 240 ℃在最高温度恒温2 h,自然降温。煅烧程序如表5所示。

表5 箱式电炉烧结程序设置

经过上述步骤,得到的样品几何参数如表下6所示。

表6 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)样品的几何参数

Y2O3含量(%)径向收缩率(%)底面积(mm2)体积(mm3)密度(g/cm-3)x=015.2599.93115.925.40x=0.059.50108.62136.864.38x=0.112.30102.07142.905.12x=0.156.50115.37147.674.53x=0.212.30102.43143.404.92

从表6可以看出:掺入Y2O3后,BaTiO3-ZnO陶瓷的径向收缩率和密度均有所减小。当掺入0.1(at)%和0.2(at)%的Y2O3时,样品具有相同的径向收缩率,但密度不同,掺入0.1(at)% Y2O3的样品密度大于掺入0.2(at)% Y2O3的样品密度。可见Y2O3的掺入对于样品密度的影响较大,从侧面说明Y2O3成功掺入钛酸钡晶格中。密度的变化必然对材料的性质有所改变。

2 实验结果与讨论

2.1 X光衍射测量

采用国内领先水平的DX-2600型变温X光衍射仪对样品的结构﹑晶格常数、晶轴角进行分析测量。测量前先将所制备的陶瓷样品进行研磨,然后将研磨光滑的样品放入X射线仪进行测量。

测量模式具体为:

1)样品必处在室温中,温度不发生变化;

2)测量衍射角从20°~80°;

3)测量时间33 min左右。

测量结果如表7所示。

表7 BaTiO3+6(at)%ZnO+x(at)%Y2O3 (x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的指标化结果

图2 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的X射线衍射图谱

图2为样品X射线衍射图谱,从图谱可以看出BaTiO3-ZnO陶瓷掺Y2O3后,XRD图谱无新的峰产生,各衍射峰对应良好,均为钙钛矿相结构。从图中可以看出:

1)各衍射峰形状尖锐,表明陶瓷样品结晶良好,Y2O3已成功掺入BaTiO3-ZnO陶瓷晶格中;

2)与未掺入Y2O3的图谱相比,掺入Y2O3后的图谱向高角度区域偏移,证明样品的微观结构在掺入Y2O3后发生改变,但掺入Y2O3后的图谱相互之间偏移变化不明显,证明掺入Y2O3后的样品的微观结构无明显变化,掺杂前与掺杂后相比较,晶面间距减小。

2.2 铁电性能测试

将陶瓷样品的两面研磨光滑,在样品的一面镀上银电极,放入烘干箱中烘干,在在另一面上镀上银电极,再放入烘干箱中烘干,然后磨边,进行铁电测量。在测量时先将样品放在测试容器内,使其与容器内的硅油充分接触。

图3为利用TF2000铁电分析仪对BaTiO3+6(at)%ZnO+x(at)% Y2O3(x=0, 0.05, 0.1, 0.15, 0.2) 陶瓷样品在场强为-25~25 KV的范围内测量,得到相应掺杂量的电滞回线图。由图3可以看出:Y2O3的掺入可以提高样品的矫顽场(Ec),当Y2O3含量为0.15(at)%时,样品的矫顽场与剩余极化强度为最大(Ec=6.261 KV/cm,Pr=1.443 μc/cm2);当不掺入Y2O3时,矫顽场最小(Ec=2.267 KV/cm);当Y2O3含量为0.05(at)%时剩余极化强度最小(Pr=0.967 μc/cm2)。与此同时,5幅图中电滞回线的面积随Y2O3含量的增加呈波动变化,当Y2O3含量为0.15(at)%时最大;当Y2O3含量为0.10(at)%时电滞回线面积最小。

2.3 压电性能测试

测量样品的厚度,计算得出相应的极化电压,如表8所示。利用极化装置对样品进行极化,得到样品的漏电流,再利用PM300压电分析仪对BaTiO3+6(at)%ZnO+x(at)%Y2O3陶瓷样品的压电性能进行测试。测量温度在T=300 K,频率为110 Hz时,得到相应的压电系数、介电常数、介电损耗的图谱如图4、图5所示。

图3 BaTiO3+6(at)%ZnO+x(at)%Y2O3 (x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的电滞回线

表8 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品极化电压

x=0%x=0.05%x=0.1%x=0.15%x=0.2%厚度(mm)1.161.261.401.281.40极化电压(KV)2.903.153.503.23.50

从图4可以看出:随着Y2O3含量的增加,样品的漏电流(i)呈波动变化,漏电流总体呈增大趋势。当Y2O3的含量为0.15(at)%时,漏电流最大,值为0.089 mA,此时压电系数(d33)也最大,值为29 pC/N;当未掺入Y2O3时样品的漏电流与压电系数均为最小,由此得出:Y2O3的掺入对样品的压电系数(d33)的影响较小,当Y2O3的含量达到一定量时可略微提升压电系数(d33),但同时也会提高样品的漏电流(i)。

由图5可以看出:样品的介电常数与介电损耗随着Y2O3含量的增加呈波动变化,介电常数总体在减小,介电损耗总体在增大。当未掺入Y2O3时,样品的介电常数最大(ε′=257 7),样品的介电损耗最小(tanδ=0.008 3);当Y2O3的含量为0.05(at)%时,样品的介电常数最小(ε′=100 7),样品的介电损耗最大(tanδ=0.017 5)。在Y2O3的含量为0.20(at)%之前,样品的介电常数与介电损耗的变化趋势相反。从中得出Y2O3的掺入对样品的介电常数与介电损耗有影响。

图4 T=300K, f=110Hz时,BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的压电系数与漏电流的变化图谱

图5 T=300K, f=110Hz时, BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0, 0.05, 0.1, 0.15, 0.2)陶瓷样品的介电常数ε′与介电损耗tanδ的图谱

3 结论

笔者在制备样品时采用的是传统的固相反应法,通过研磨得到粉体,通过静压成形得到圆片,并高温烧结成样品。通过掺入不同摩尔比的稀土氧化物Y2O3来改变样品陶瓷的性质,经检测结论如下:

1)用XRD衍射对样品的结构进行了分析,证明在掺入不同摩尔比的Y2O3的情况下,XRD图谱中无新的峰产生,证明Y2O3已成功掺入BaTiO3-ZnO陶瓷中,并且均为钙钛矿相(ABO3)结构。晶体的结构由立方相转变为四方向,晶面间距有所减小。晶胞体积的变化趋势与样品密度的变化趋势相同,说明晶胞体积的变化会引起宏观的变化。

2)用TF2000铁电分析仪对样品的铁电性能进行的检测,分析得出Y2O3的掺入可以提高样品的矫顽场(Ec),且当Y2O3含量为0.15(at)%时,样品的矫顽场与剩余极化强度为最大(Ec=6.261 kV/cm,Pr=1.443 μc/cm2);当Y2O3含量为0.05(at)%时剩余极化强度最小(Pr=0.967 μc/cm2)。同时,电滞回线的面积随Y2O3含量的增加呈波动变化,当Y2O3含量为0.15(at)%时最大;当Y2O3含量为0.10(at)%时电滞回线面积最小。

3)用PM300压电分析仪样品的压电性能进行的检测发现,随着Y2O3含量的增加,样品的漏电流(i)呈波动变化,漏电流总体呈增大趋势。当Y2O3的含量为0.15(at)%时,漏电流与压电系数最大(i=0.089 mA,d33=29 pC/N);当未掺入Y2O3时样品的漏电流与压电系数均为最小,由此得出:Y2O3的掺入对样品的压电系数(d33)的影响较小,当Y2O3的含量达到一定量时可略微提升压电系数(d33),但同时也会提高样品的漏电流(i)。

4)样品的介电常数与介电损耗随着Y2O3含量的增加呈波动变化,介电常数总体在减小,介电损耗总体在增大。当Y2O3的含量为0.05(at)%时,样品的介电常数最小(ε′=1 007),介电损耗最大(tanδ=0.017 5)。在Y2O3的含量为0.20(at)%之前,样品的介电常数与介电损耗的变化趋势相反。从中得出Y2O3的掺入对样品的介电常数与介电损耗有影响。