稻秸秆编织机自动摊铺分束装置设计与试验

2018-08-21刘大为谢方平王修善谢锦帆

刘大为,谢方平 ,邬 备,王修善,谢锦帆

(1.湖南农业大学工学院,长沙 410128;2.南方粮油作物协同创新中心,长沙 410128;3.湖南省现代农业装备工程技术研究中心,长沙 410128)

0 引 言

秸秆作为农作物的重要副产品,其实也是工、农业生产的重要生产资源。用水稻秸秆编织的草帘,能广泛使用于砖厂防晒、建筑、粮仓、木耳生产、车皮包装、蔬菜大棚冬季保温,以及预制件的防干养护等场合[1-2]。目前水稻秸秆编织运用最广的机械是平面式草帘编织机,需要操作人员分别站在机器两侧,不断的把稻草整齐均匀地铺放在输送面上,存在用工量大,工作环境差等问题[3],随着人工成本的不断提升,使用者对自动摊铺送料编织机械的需求越来越迫切。

稻秸秆属于黏弹性生物质物料,受稻叶间缠结的影响,其均匀摊铺难度较大,同时摊铺厚度对编织机的功耗、生产效率以及编织草帘质量等均有重要的影响[4-5]。从查阅的文献资料来看,国内外稻秸秆主要以还田循环利用为主,原料的商品化利用很少,鲜有草帘编织机报道[6-9]。国内研究人员根据纺织工业中的针织原理,开发的平面式草帘编织机在北方应用较广,可兼用于稻麦秸秆编织,较为成熟机型有河南先锋草编机械厂等生产的1 200/1 500型全导杆草帘机,编织作业时依靠人工分摊秸秆上料,最大作业速度可达200 m/h,正常作业速度约90~120 m/h,摊铺稻草所需人工4~6人,作业时能实现单线编织、草帘自动切边、织线自动锁头等功能,编织时主要存在人工分料不匀、秸秆输送倾斜、编织打结空扣等问题[3,10-11]。纵观草帘机研究主要集中在编织装置中锁扣机构、进料机构的设计与优化上,对输送过程中秸秆的机械化铺放等问题研究较少,翟行彪[3]研制了一种通过气缸驱动分草机构使得稻草成束,再由电机带动抓草机械手在机架间往复运动,实现抓草与放草动作的自动铺草机,提高了秸秆铺放效率,但机器结构复杂,成本较高。

现有文献研究表明,把稻秸秆从“堆”变成“束”,提高稻秸秆编织前的摊铺效率,是实现平面式草帘编织机自动摊铺喂料的关键[3,10]。本文通过模拟人工对稻秸秆进行摊薄、铺放的作业过程,研制了一种与先锋1 500平面草帘机配套使用的自动摊铺分束装置,并利用ADAMS软件对装置关键部件进行运动仿真和优化设计,以摊铺、分束过程中稻秸秆的铺放厚度,以及与平面式草帘编织机配套使用时,稻秸秆的分束率和编织过程中的漏编率为试验指标,测试摊铺分束装置工作情况及整机作业性能,对比分析不同作业速度和装置对应工作频率下秸秆摊铺、分束及编织效果,可为后续自动化稻秸秆编织机的研发提供参考。

1 摊铺分束装置结构及工作原理

1.1 摊铺分束装置结构

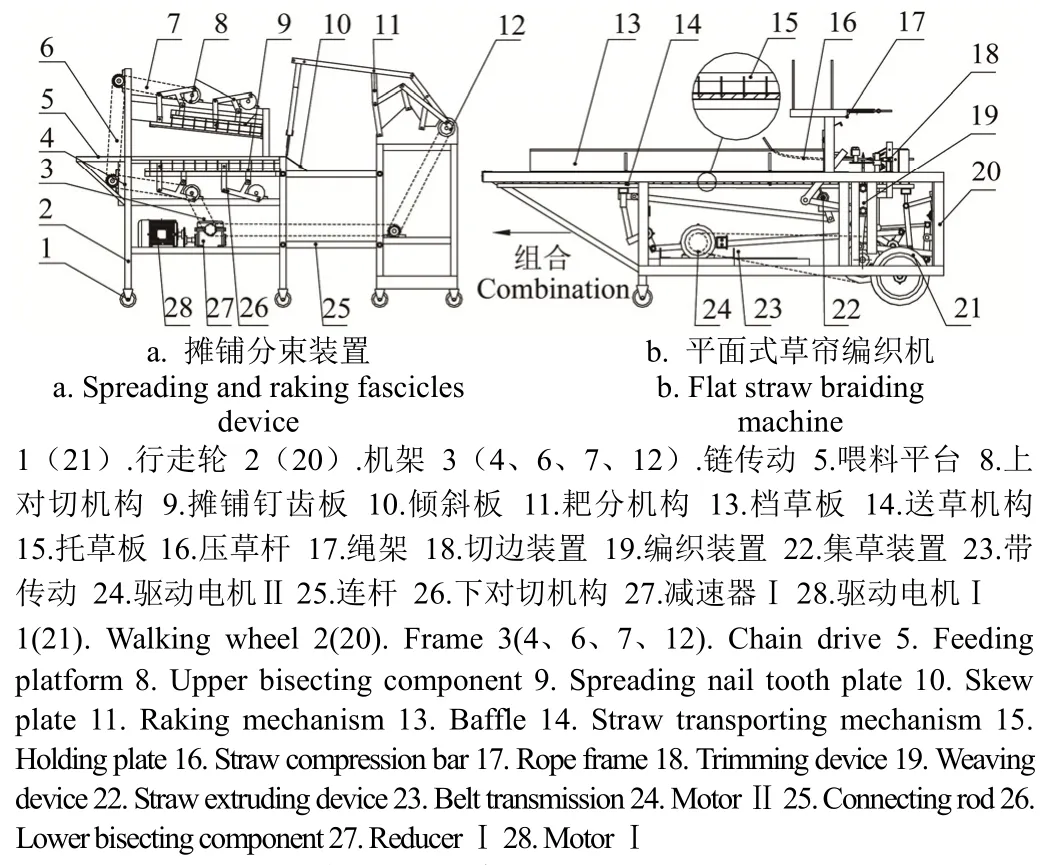

该装置与平面式草帘编织机配套使用时整体结构如图1所示,主要技术参数如表1所示。摊铺分束装置由摊铺装置和分束装置通过连杆经螺栓固连而成,机具转移时能快速拆分,与草帘编织机配套使用时能迅速组合,相互匹配,同时为避免缠草,传动部件设计时多采用连杆机构。机器工作时,由人工将稻秸秆铺放至喂料平台,依次推送喂入摊铺装置;经由曲柄摇杆机构组成的上、下对切机构带动钉齿板步进式相向运动,对秸秆进行摊薄并输送至分束装置;在分束装置耙分机构的作用下,摊薄的秸秆层沿倾斜板耙分成束,铺放至平面式草帘编织机送草机构;送草机构采用多连杆机构驱动,作业时能“托举”秸秆沿托草板构成的输送面步进输送,并经压草杆镇压(纵向压实)、集草装置周期性的拨送后(横向压实)输送至平面草帘编织机编织装置进行草帘编织,形成具有一定编织厚度和紧实度的稻秸秆草帘,与此同时,调节两侧档草板间的距离可编织不同宽度草帘,由动定刀片组合而成的切边装置可对草帘两侧进行美化修边处理。

图1 摊铺分束装置与草帘编织机配套使用结构简图Fig.1 Structural sketch of spreading and raking fascicles device used with flat straw braiding machine

表1 配套装置主要技术参数Table 1 Main technical parameters of matching device

1.2 作业流程与工作原理

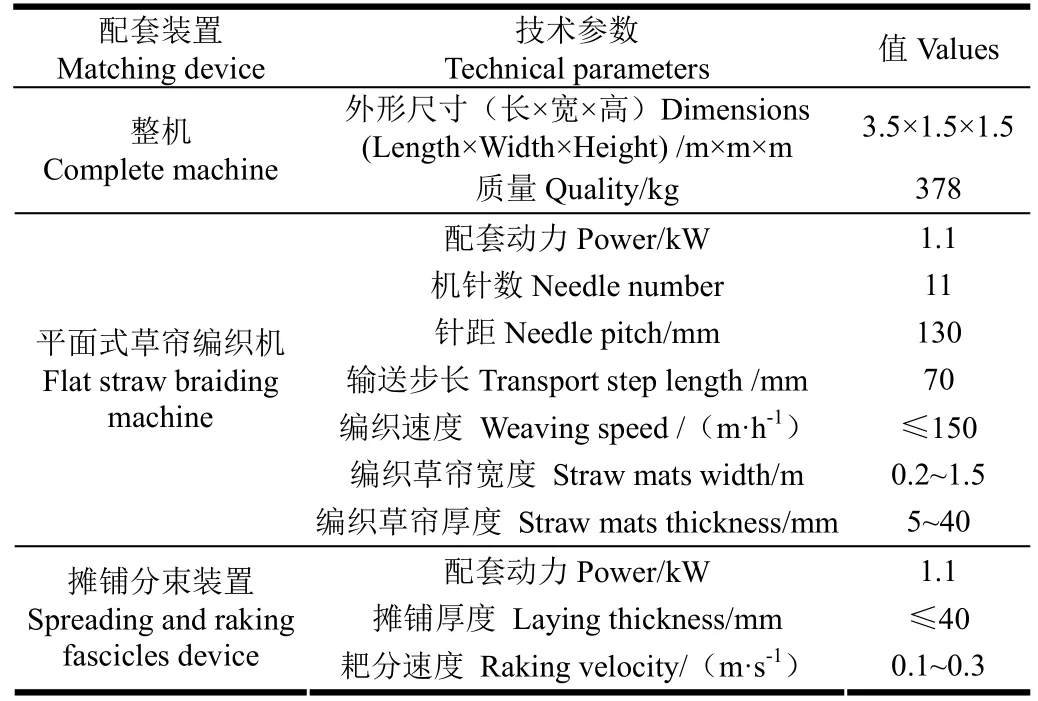

作业流程及工作原理如图2所示:

由人工将收获晒干后的稻秸秆散捆后,从图1a编织机喂料平台两侧以穗头搭接的形式喂入,在稻秸秆摊铺装置中成一定相交角,且作周期性相向运动的上、下对切机构作用下,通过上、下摊铺钉齿板周期性搓分秸秆,实现对稻秸秆的“对搓”摊薄,其中上对切机构主要负责将秸秆向后方向耙拨,起摊薄作用,使得秸秆堆变成较薄的秸秆层,下对切机构主要负责将摊薄后的秸秆向分束装置步进输送。经分束装置耙分机构周期性的耙拨,使得稻秸秆成束状排列输出,“分束”后铺放在图 1b所示的平面式草帘编织机输送面上,经送草机构间歇式输送,均匀铺放进入平面式草帘编织机编织装置,再由针织锁扣机构利用单线打结原理进行编织,从而完成整个稻秸秆的编织过程。

设计要求:摊铺分束装置与平面式草帘编织机配套使用时,在70~120 m/h的日常编织速度下,能实现稻秸秆自动摊薄上料,编织草帘厚度为20~25 mm,且具有一定紧实度,满足使用要求。

图2 作业流程及工作原理图Fig.2 Diagram of operation process and working principle

2 关键部件设计与分析

2.1 摊铺装置

2.1.1 工作原理与设计要求

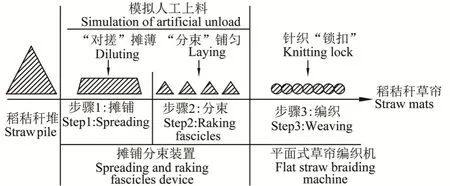

稻秸秆摊薄的人工方法通常是将手掌压住稻秆堆后左右来回不停的“搓动”,使其向两边分散。秸秆摊铺装置结构如图3所示。

图3 摊铺装置Fig.3 Structure of spreading device

模拟人工作业过程,设计的上、下对切机构由 2组尺寸完全相同的曲柄摇杆机构连接钉齿板组成,其中钉齿板上钉齿长度不等,适应秸秆沿轴向(高度)的尺寸变化。摊铺装置中上、下对切机构经链传动驱动,通过曲柄摇杆机构带动摊铺钉齿板作步长相等、周期相同的相向运动,其中下对切机构水平布置,主要负责将底部或摊薄后的稻秸秆向出口方向推送,上对切机构与水平方向成一定倾角安装,主要负责将上层部分的稻秸秆向后推拨减薄,通过相向的对切运动摊薄稻秸秆堆,从而使得稻秸秆由厚变薄并步进式输送至后续机构进行分束[11]。根据草帘的厚度要求,以及稻秸秆自然状态和织线锁紧后二者的体积变化(编织一定长度的草帘,由于编织宽度相同,体积变化可通过测量草帘织线未锁扣部位与锁扣部位的厚度进行估算,得秸秆压缩比约为 2:1),可知摊铺装置设计指标为摊薄后秸秆厚度应≤40 mm。

2.1.2 对切机构运动分析与参数确定

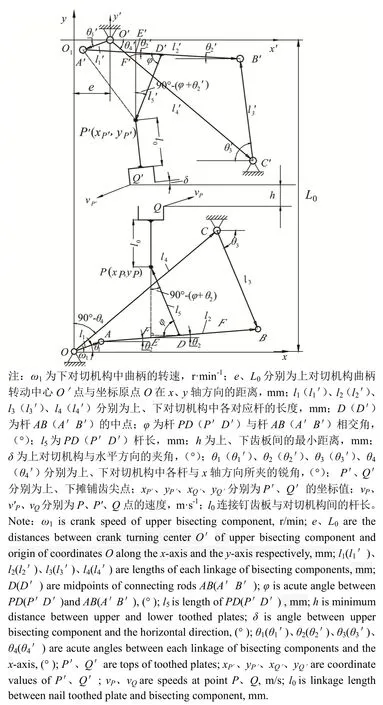

取摊铺装置同侧对切机构中上、下两曲柄摇杆机构进行运动分析,绘制机构运动示意图。以下对切机构偏心轮的转动中心O为坐标原点,建立直角坐标系xOy。在曲柄为周期性转动的连杆机构中,为保证两对切机构错列相向运动,安装时2个曲柄转动的相位角相差π,如图4所示。

如果已知 P(P')的运动情况,即可求得摊铺钉齿运动轨迹,分析摊铺过程。摊铺装置中对切机构上P(P')点的运动分析如下[12-15]:

在xOy坐标系中,建立封闭的矢量多边形,有:

求得下对切机构中连杆上P点的坐标为:

式中l1、l2、l5分别为下对切机构中杆OA、AB、DP的长度,mm;θ1、θ2、φ分别为下对切机构中杆OA、AB与x轴方向夹角,杆PD 与杆AB间的夹角,(°)。平移坐标至x'O'y',有:同理可求得上对切机构中连杆上P'点的坐标:

式中e、L0分别为上对切机构中曲柄转动中心O'点与坐标原点O在x、y轴方向的距离,mm。由此可见,在各构件尺寸已知的情况下,联立式(2)、(3),即可求得任意时刻摊铺装置上、下对切机构中齿板间的位移大小,将上述两式对时间求导即可求得P、P'点的速度、加速度方程。

根据草帘编织厚度 20~25 mm要求及现有平面草帘机结构,在上对切机构中,确定铰接点C'沿输送面位置布置,取曲柄长度l1'=40 mm,杆长l2'=220 mm、 l3'=145 mm, l4'=262 mm,由此可见选定B A P′′′∠ 值,即可确定P'点位置,求得各连杆尺寸和运动范围[15]。

不考虑稻秸秆间的缠结影响,为防止上摊铺钉齿勾草,上对切机构的安装倾角 δ与稻秸秆和钉齿间的摩擦角λ应满足下列关系式:

用制作的钉齿板倾斜一定角度横向耙分秸秆,测算得到该条件摩擦角下λ取值范围约为80°~85°,则δ取值为 10°~15°,本机设计取 δ=10°。

图4 对切机构运动模型Fig.4 Motion model of bisecting mechanism

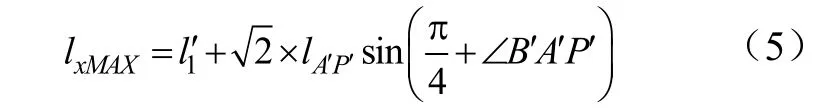

在图5中,当θ1'分别取0和π两个极限位置,可知上对切机构摊薄秸秆时,在水平方向最大位移lxMAX(输送步长)与 θ2'、 ∠B ′A′P′的关系,满足方程:

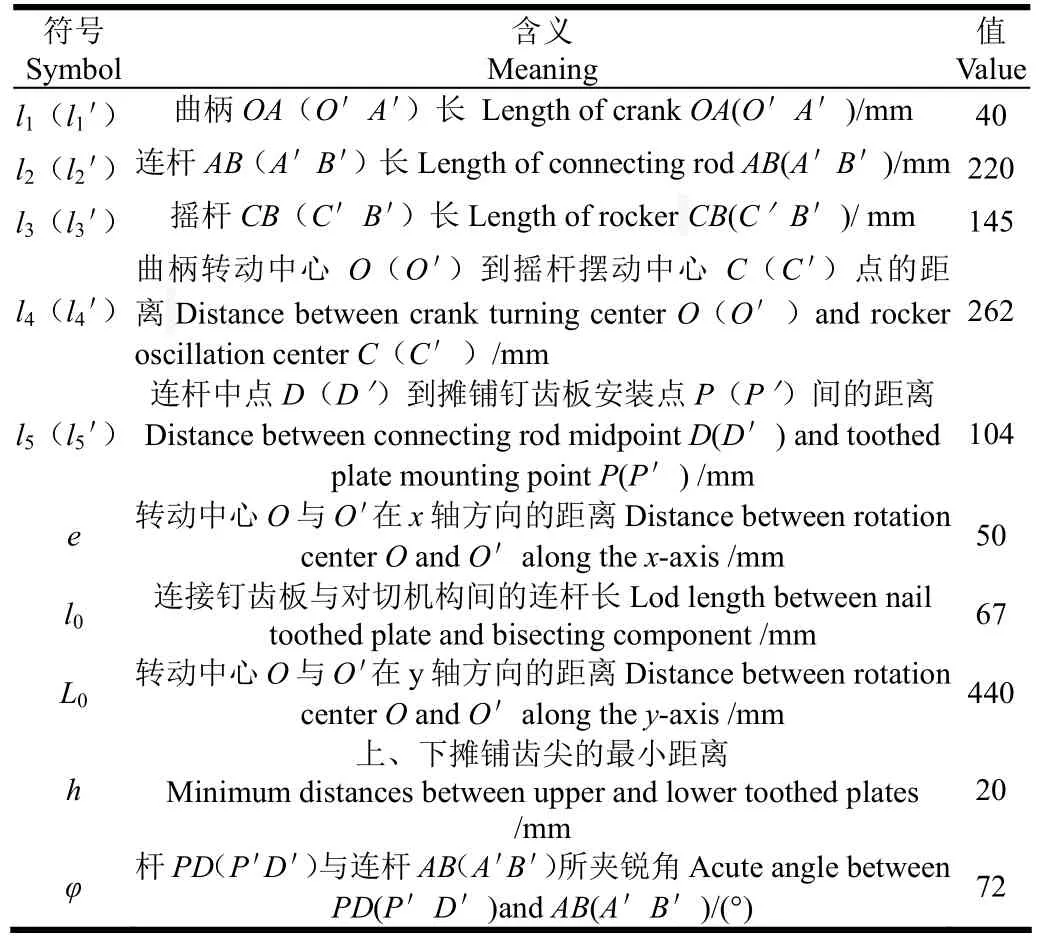

表2 对切机构结构尺寸Table 2 Structure and size of bisecting mechanism

2.2 分束装置

2.2.1 工作原理与设计要求

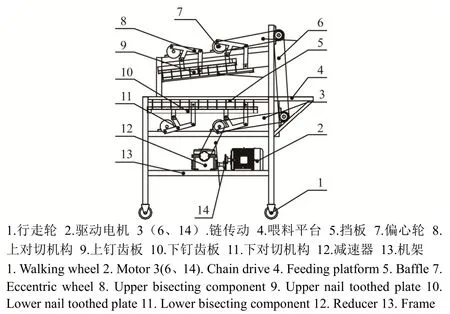

稻秸秆人工分束通常采用一只手“扣压”秸秆堆,另一只手“扯分”秸秆,使之成“束”后再铺放到草帘机输送机构上进行编织。据此过程,设计的分束装置一方面沿摊铺装置与编织装置输送面间的输送面输送时由摊铺输送钉齿“扣”住秸秆,另一方面通过可伸缩的分束齿往复运动向下“耙分”秸秆,实现秸秆分束,装置结构如图 5所示。该装置主要由驱动电机、链传动、曲柄摇杆机构、分束伸缩齿组件和机架等组成,分束伸缩齿在复位拉簧作用下,可在齿架间做伸缩运动,使得齿尖能紧贴下料面耙分稻秸秆,提高分束效果,同时可避免剧烈撞击。当分束齿在多杆机构的驱动下周期性耙拨稻草时,其运动过程是看作先往下“取草”,再水平“分草”,即耙草开始阶段分束齿与下料面保持一定高度,在耙草运动末端应尽可能的保持垂直,以避免带草或缠草。

设计要求:1)依据人工分束经验,分束齿尖水平方向的位移≥200 mm,位移太小,秸秆受缠结影响分离不彻底,太大则易造成后续编织空洞影响编织质量;2)为保证耙草量,按铺放厚度20 mm估算,应使得耙齿在垂直方向的位移≥20 mm;3)分离速度适中,耙分速度太慢易扯出草,速度太快,会带来较大的冲击和振动,当水平位移按200 mm/次,编织速度为70~120 m/h计算时,要求分束齿尖水平方向的耙分速度在0.1~0.3 m/s左右为宜;4)为便于分束,减少缠结,要求耙齿在耙草运动段轨迹趋近水平。

图5 分束装置结构图Fig.5 diagram of raking fascicles device

2.2.2 耙分机构运动分析与参数确定

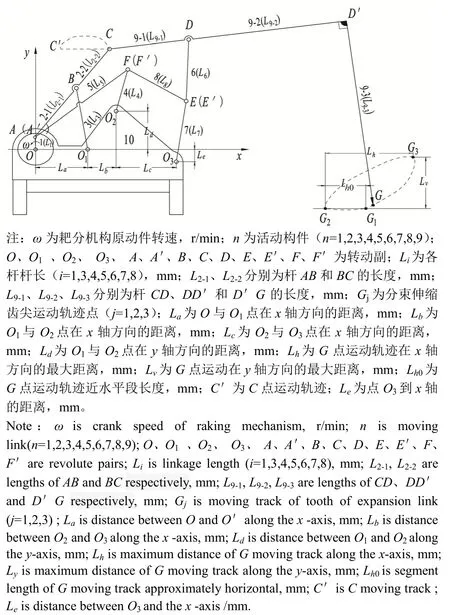

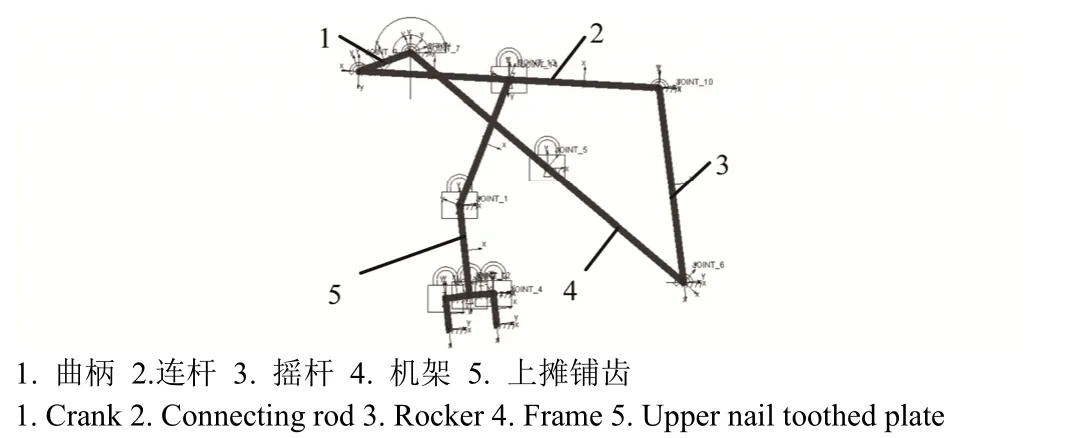

耙分机构运动模型如图 6所示,在该平面运动机构中活动构件数 n=9,低副数 PL=13,高副数 PH=0,由平面机构的自由度计算公式,求得自由度F=3n-2PL- PH=1,机构的原动件数等于机构自由度数目,该机构具有确定的运动。

图6 耙分机构运动模型Fig.6 Motion model of raking mechanism

因上述机构中牵连运动较多,直接运用解析法分析末端从动件的运动状态较繁琐,根据设计指标及摊铺机构输送步长和频率,结合平面草帘机结构条件,可将驱动机构拆解成各子机构进行分析,同时为减少连杆机构周期性运动中存在的冲击和振动,应使得 C点在回程段位移尽可能水平[16-22]。因此,在四杆机构OABA1和OAFO2中,根据机构运动所需满足的铰链四杆机构杆长条件,参考文献[23]中“划桨”机构的设计,确定转动中心O、O1、O2、O3的相对位置以及各连杆长度,如表3所示。

表3 耙分机构结构尺寸Table 3 Structure and size of raking mechanism

2.3 参数测算与分析

2.3.1 性能参数测算

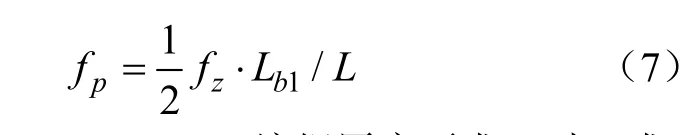

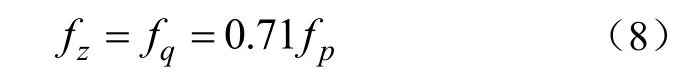

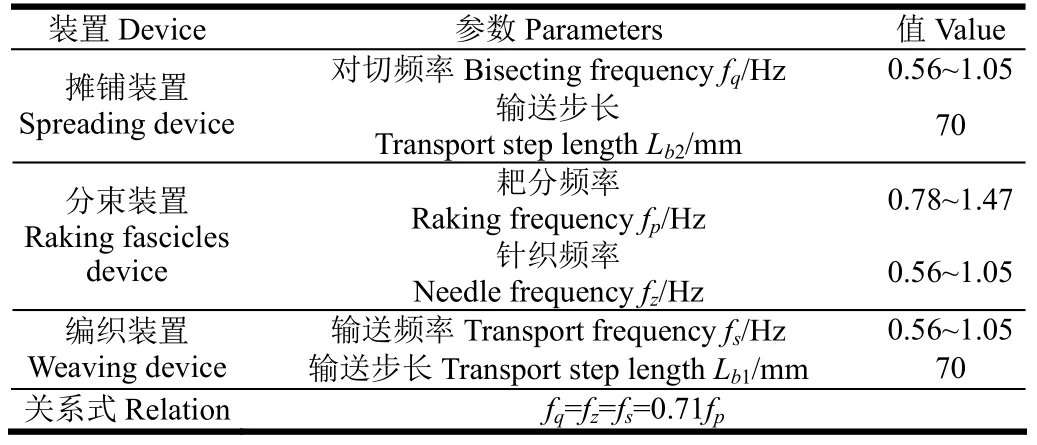

根据编织速度70~120 m/h的设计要求,令平面草帘机的针织频率为fz,送草机构的工作频率为fs、步长为Lb1,草帘编织速度为 vb,秸秆编织后在输送方向的压缩比按2:1计算,则有:

已知 Lb1=70 mm,当 vb=70~120 m/h时,算得fz=0.56~ 1.05 Hz。由于平面草帘机采用同一动力源来驱动编织锁扣机构和送草机构,因此,机针编织频率与步进式送草机构的工作频率相同,即fs=fz。

根据图 3所示的编织过程和工作原理,当编织机连续工作时长为 t时,则编织长度为vb×t,令编织锁扣后草帘中每股秸秆的直径为L,按耙分后每束秸秆可编织2股计算,此时要求分束机构提供的秸秆束(股)数量为vb×t /L,则分束机构的耙分频率fp=vb/L,代入式(6),求得:

当Lb1=70 mm,L=25 mm(编织厚度要求)时,求得fp≈1.4fz,即耙分频率理论范围为0.78~1.47 Hz。当摊铺机构摊薄秸秆厚度一定时,根据秸秆编织压缩比和每束秸秆可编织股数计算,摊铺装置下对切机构输送步长应与编织机步进输送机构步长一致,则有摊铺装置的对切频率fq=fz,即三者满足以下关系式:

根据上述理论分析,可知在编织速度为70~120 m/h时,主要装置工作参数匹配关系如表4所示:

表4 装置工作参数选择Table 4 Working parameters of each device

2.3.2 对切机构运动仿真与分析

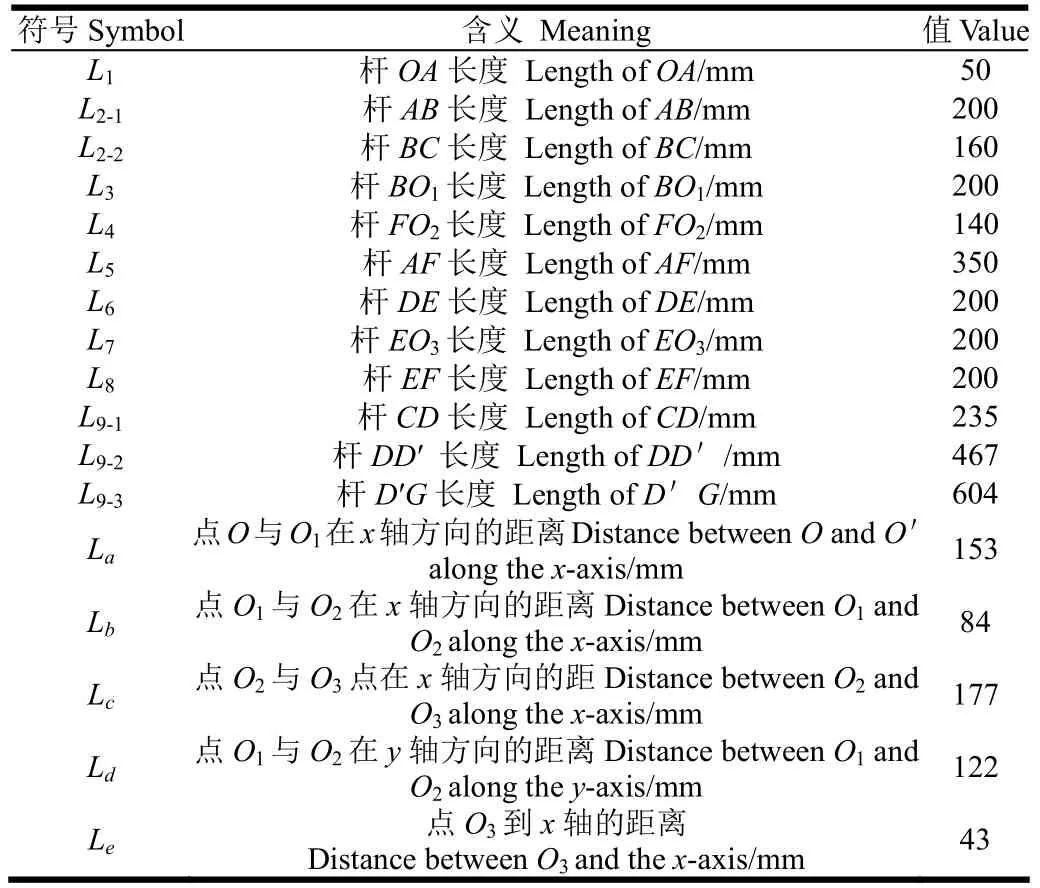

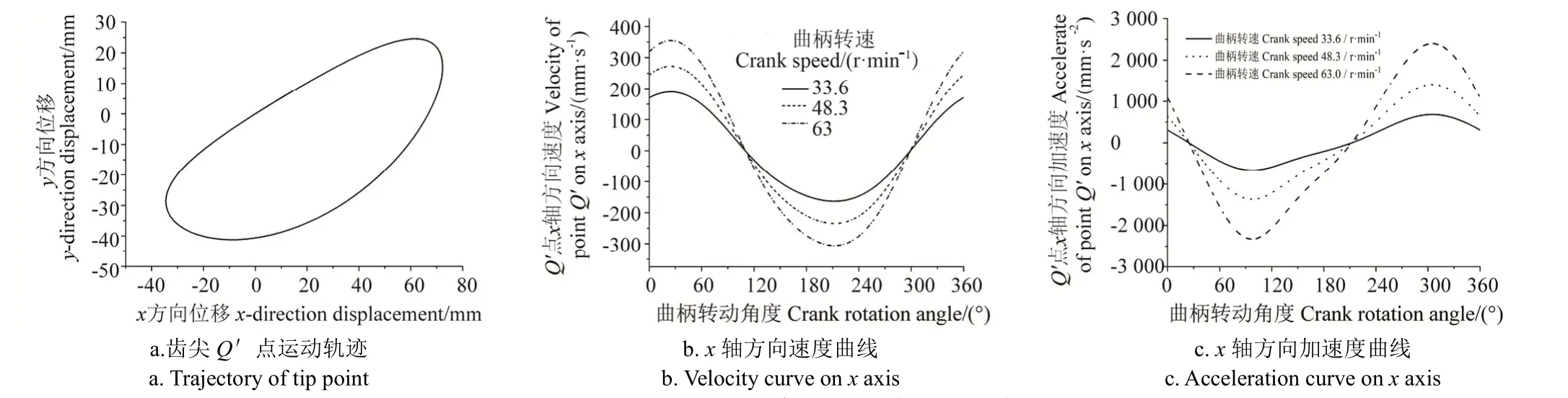

在图 4所示的对切机构中,根据编织厚度要求选定摊薄齿长度为25 mm,已知对切频率值为0.56~1.05 Hz时,求得相应的对切机构曲柄转速n1=33.6~63 r/min。由于对切机构由上下 2个尺寸完全相同的曲柄摇杆机构组成,考虑到摊薄效果,在这里主要分析上对切机构运动情况。在ADAMS 2013软件中建立上对切机构的杆长模型,添加驱动电机,以 O'点为圆心,分别取水平和垂直方向为x'、y'轴,建立坐标系,进行机构运动仿真[24-28]。如图 7所示。分析上摊铺齿齿尖 Q'的运动轨迹和曲柄转动角度与齿尖运动速度、加速度间的影响关系。Q'点运动轨迹和n1=33.6、48.3、63 r/min时,单周期内Q'点在x轴方向的速度、加速度变化关系分别如图8a、8b、8c所示。

图7 上对切机构建模Fig.7 Model of upper bisecting component

对切机构运动时,由于稻秸秆质量小,且相互间存在缠结,作业时对执行机构的反作用力较小,设计时摊铺齿尖的位移是秸秆摊薄的关键。在图8a中,当摊铺齿尖逆时针运动时,把运动轨迹的最低点看作分摊面,则上层秸秆向后运动摊薄,下层秸秆向前推送输出,此时摊铺钉齿在摊薄段水平方向的位移约为75 mm,为避免稻秸秆间依靠相互挤压输送,适当提高摊铺次数,应保证钉齿间隙 b应小于等于水平输送步长,故选取钉齿间间隙b=70 mm符合增加摊铺次数要求,与前述部分工作参数测算结果相符。同时,从图8b、8c中可以看出,随着转速的增加,摊铺齿尖的速度、加速度随之增加,机构高速运动时存在一定的冲击和振动。

2.3.3 耙分机构运动仿真与分析

在图6所示的耙分机构中,当耙分频率值为0.78~1.47 Hz时,求得相应的分束机构曲柄转速 n2=46.8~88.2 r/min。在ADAMS 2013软件中建立驱动机构和分束伸缩齿的杆长模型,添加驱动电机,以O点为圆心,分别取水平和垂直方向为x、y轴,建立坐标系,进行机构运动仿真。分析分束齿尖的运动轨迹和曲柄转动角度与分束齿运动速度、加速度间的影响关系。当n2=46.8、67.5、88.2 r/min时,升缩齿尖的运动轨迹,以及单周期内齿尖在x轴方向的速度、加速度变化曲线分别如图9a、9b、9c所示。

从图9a中可以看出,当分束齿尖沿轨迹顺时针方向运动时,轨迹曲线的下部即为耙草工作段。当倾斜面间的高差小于100 mm时,则齿尖垂直方向的位移≥20 mm,此时水平方向位移约为240 mm,齿尖运动轨迹在x轴方向的最左端有120 mm的近似水平运动段,有利于伸缩齿耙草分束,满足设计要求;从图9b速度曲线中可以看出,伸缩齿在耙草阶段能保持较大的速度运动,因曲柄摇杆机构存在急回特性,因此,在耙草运动末端速度变化较快,有利于耙分秸秆并提高耙分速率;从图9c加速度曲线中可以看出,伸缩齿在耙草阶段加速度存在有限值突变,机构运动会带来柔性冲击。

图8 摊铺齿尖运动轨迹、速度、加速度曲线Fig. 8 Trajectories, velocity and acceleration curves of stretch tooth tip point of spreading device

图9 分束齿尖运动轨迹、速度、加速度曲线Fig. 9 Trajectories, velocity and acceleration curves of stretch tooth tip point of raking device

3 试验与结果分析

2016年10-12月、2017年10-12月在湖南农业大学农业工程实训中心进行了预备性试验和摊铺分束及整机编织性能对比试验,所用平面式草帘编织机为先锋 1 500型草帘机,稻秸秆为晚稻整秆,水稻品种为黄华占。测得试验用稻草含水率约为12.17%[29]。

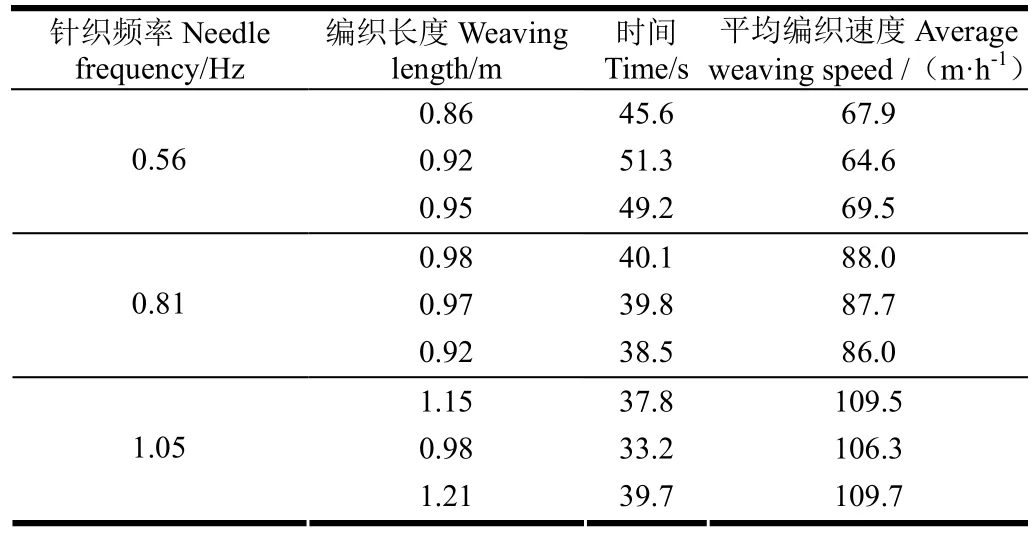

3.1 预试验

根据秸秆尺寸及工作参数测算结果,试验以人工摊铺秸秆的方式,调节挡板距离,编织1.2 m宽草帘,选取24股渔网线为织线,选用功率为0.75 kW的三相异步电动机,通过调速器调节电动机转速,取针织频率分别为0.56、0.81、1.05 Hz,每个频率的试验3次重复,人工连续铺放稻秸秆并编织3组各约1 m长的草帘,要求铺放过程中秸秆不倾斜,厚薄尽可能一致。测量编织时间,测算不同针织频率下的平面草帘机编织速度。试验结果如表5所示。

预备性试验过程及数据分析表明:同一编织频率和送草速度下,造成编织速度不同主要是由于编织时压紧秸秆所造成的输送距离不等所造成的。在 3组针织频率下,草帘编织速度的均值分别为67.3、87.2、108.5 m/h,与理论计算范围基本相符。为后续试验方便,将平面草帘编织机的频率、速度取整后标定,即针织频率0.6、0.8、1.0 Hz分别对应编织速度为70、90、110 m/h。

表5 编织速度测算试验Table 5 Weaving speed test

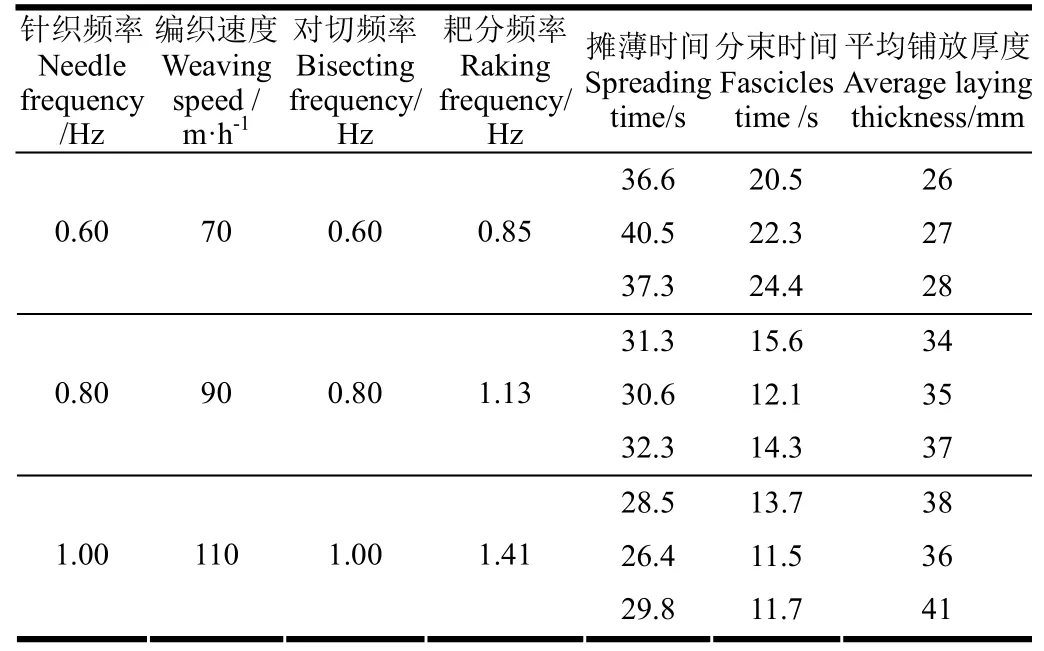

3.2 摊铺分束试验

稻秸秆是生物质材料,个体间的外形尺寸和物理性质都不同,评价摊铺、分束环节装置的作业性能时结果的随机性较大,而秸秆铺放厚度对草帘编织质量影响较大,因此,摊铺分束试验主要评价不同编织速度下,摊铺分束装置把秸秆从“堆”变成“束”铺放后的整体效果。

3.2.1 摊铺分类试验指标与方法

以摊铺、分束后秸秆的铺放厚度(S)作为评价指标。设置3组试验,根据预试验结果,共分3组频率、速度组合,各组合分别重复 3次。启动电机,调节变频器,控制电机转速,利用DT2236C转速表测量对切机构和耙分机构中曲柄的转速n1、n2,再换算成对应的对切频率fq和耙分频率 fp,分别与编织速度(70、90、110 m/s)相匹配。选取6捆直径约为150 mm(普通成年人双手抓取秸秆时的捆径值,符合作业实际)的稻秸秆,然后以穗头搭接的形式,分 3组将秸秆从编织机入口成对铺放喂入,记录摊铺分束过程,并用秒表同步测量稻秸秆在摊铺装置和分束装置中摊薄、分束过程中所需的时间t1、t2,用直尺测量秸秆摊铺分束后两侧秸秆根部和中间穗头搭接部的最大厚度,再计算平均铺放厚度S,并进行圆整。

3.2.2 摊铺分类试验结果与分析

试验结果如表6所示:

表6 秸秆摊铺分束性能试验Table 6 Spreading and fascicles performance test

试验过程及结果分析表明:1)摊铺分束效果与稻秸秆自身的质量有关,“硬、直、粗”的秸秆较“软、弯、细”的秸秆摊铺分束效果要好;2)在 70、90、110 m/h三种不同的编织速度和对应的对切、耙分、针织频率下,摊铺分束装置能够较好的将秸秆进行摊铺减薄、分束铺匀,摊铺厚度均值为33.56 mm,满足设计要求。

3.3 整机编织试验

由于草帘编织机性能试验没有现成的标准可参照[30],从满足使用要求来看,通常要求编织的草帘“厚薄一致、不散草、无空洞”[3]。已知平面式草帘编织机机针针距为130 mm,稻秸秆平均长度约为80 mm,编织时理论上每束秸秆上至少需“打结”5次,意味着一束秸秆上同时出现4次以上漏编才可能造成草帘“散草”。由于机针织扣技术较为成熟,同侧5颗机针同时出现4颗机针漏编的几率近乎为零,因此,出现“散草”的概率是非常低的。而前述试验过程中发现秸秆铺放的厚度、秸秆横向移动时斜置等情况都会引起编织过程中出现漏编、空洞、厚度不均等。因此,草帘的编织质量可根据摊铺厚度是否均匀、输送过程中秸秆是否排列整齐以及编织过程中出现的空扣、断线次数等指标来评价。

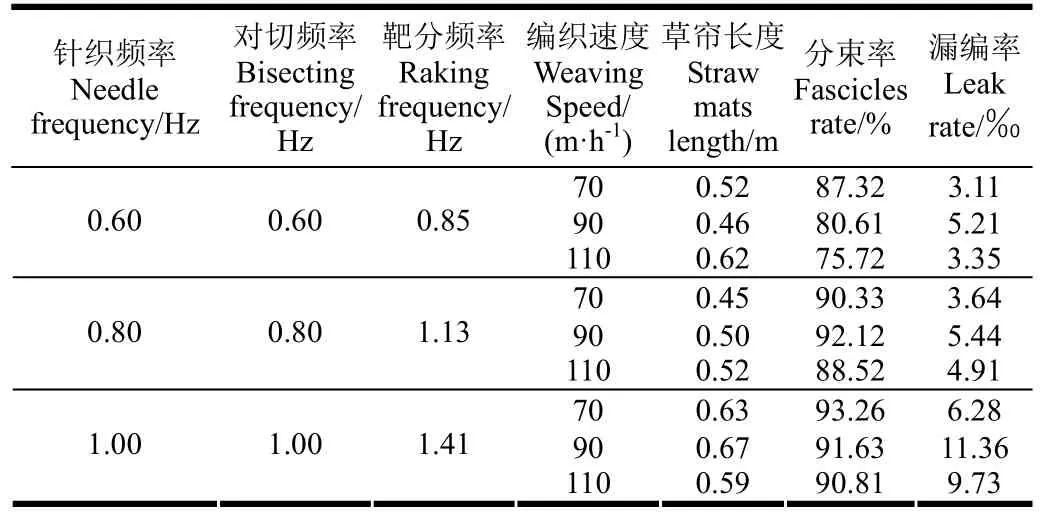

3.3.1 整机试验指标与方法

由于连续作业过程中,秸秆摊铺分束时斜置的情况不好定性分析,整机编织试验选取摊铺分束过程中秸秆的分束率(当耙分次数大于理论上可分束数时,摊薄效果越好,因此,可用分束率来评价秸秆摊铺分束效果)Fs(%)和编织过程中的漏编率Lb(%)作为试验指标,其中:

式中 nP为秸秆摊薄、分束过程中分束装置耙草次数;nL为稻秸秆(堆秆)理论上可分束数;nl为草帘编织机编织装置打结过程中存在漏编(含空扣)等情况的针数;nz为参与编织的机针编织草帘总针数,可以用针织频率乘以编织作业时间求得。

整机编织试验选取24股渔网线为织线,参与编织机针数为10根,选择150 mm捆径的稻秸秆各3组,每组6捆,先按理想摊铺后成直径20 mm的圆柱状秸秆束计算理论可分束数 nL。启动电机,调节变频器,控制电机转速,利用DT2236C转速表测量相关机构中曲柄的转速n1、n2、n3,根据3种不同作业速度下(70、90、110 m/h)对应的摊铺装置对切频率值fq(0.6、0.8、1.0 Hz)、分束装置耙分频率值fp(0.85、1.13、1.41 Hz)和编织装置针织频率值fz(0.6、0.8、1.0 Hz),把转速换算成工作频率值与之对应。试验时2人同时从喂入口喂料,分3组将秸秆从编织机入口成对铺放喂入,用秒表测量稻秸秆分束耙分和编织过程中所需的时间t2、t3,待放入摊铺机构的稻秸秆全部编织完毕,测算草帘编织打结过程中存在的漏编针数(含空扣数),再分别计算分束率Fs和漏编率Lb。样机编织试验如图10所示。

图10 样机编织试验Fig.10 Prototype weaving test

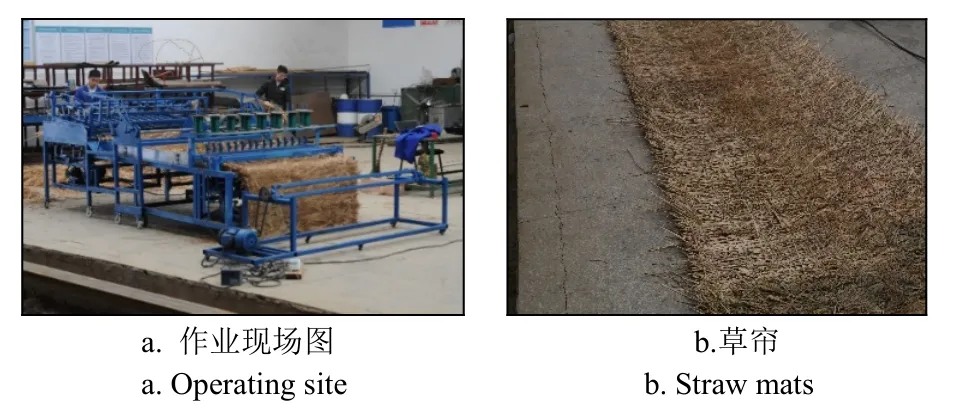

3.3.2 整机试验结果与分析

整机编织性能试验结果如表7所示:

试验过程及结果分析表明:1)在 70、90、110 m/h三种不同的编织速度及对应的工作频率下,秸秆摊铺分束过程中分束率最低为80.61%,编织时漏编率最高仅为11.36%。漏编主要源于“空扣”,而“空扣”则是由秸秆输送过程中倾斜所造成的空洞所形成的,整机试验过程未出现“散草”等情况,编织的草帘均匀性较好,满足使用要求;2)适当提高编织速度和摊铺、分束频率可提高分束效果,但编织速度越快,秸秆耙拨过程中由于穗头和根部几何尺寸不一,运动过程中容易出现斜置,斜置的秸秆编织时在穗头搭接部分易出现漏编、空扣、编织空洞等情况;3)稻秸秆横向步进式移动通过摊铺、分束装置和平面草帘机时,由于各步进机构的输送步长相对秸秆直径大得多,输送过程中存在较多的斜置或乱序情况,对草帘编织质量有一定影响。

表7 编织性能试验Table 7 Complete machine performance test

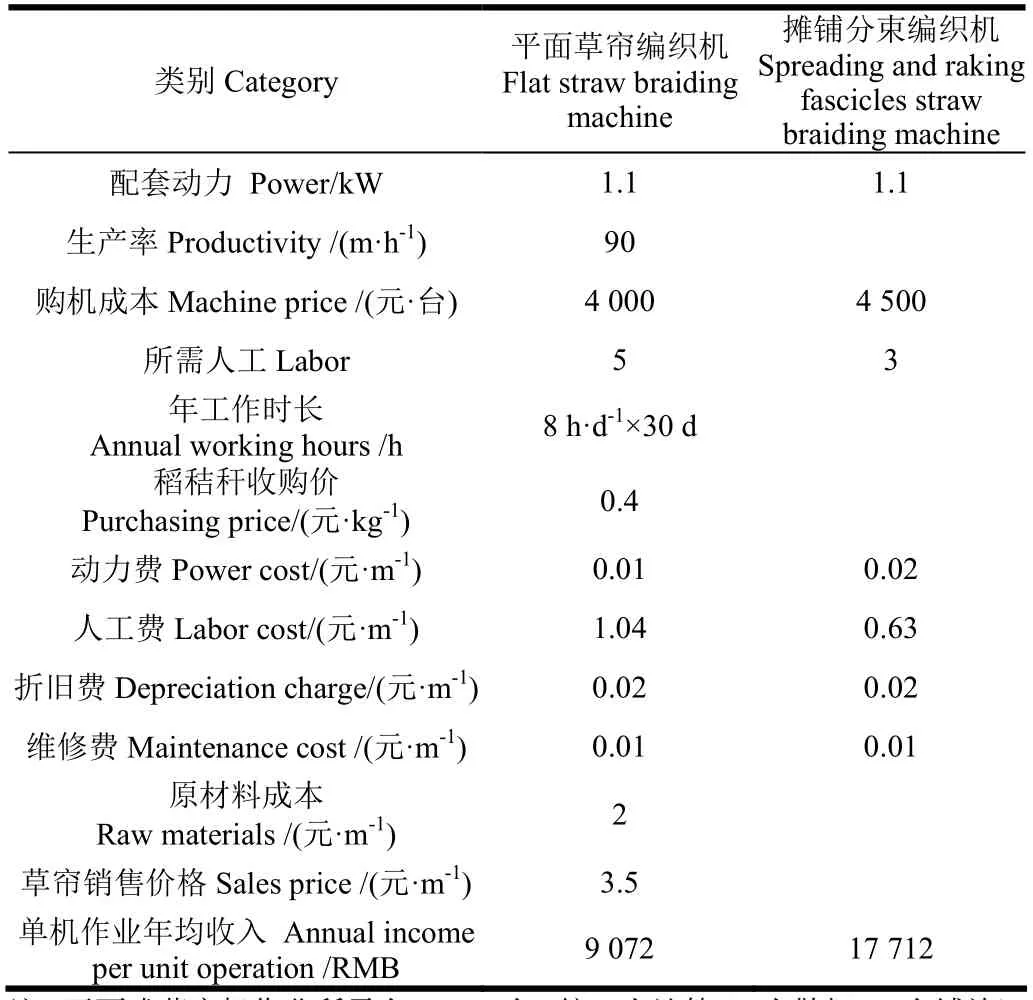

4 经济性分析

4.1 制造成本

该装置的制造成本主要包括动力成本、原材料成本、加工设备及工装折旧成本,人工管理成本及加工成本等[31]。样机产品前期为单件制造,成本总消耗约为 2 000元/台,其中购买动力及原材料消耗约为1 000元,其余成本消耗约1 000元,批量生产后能降低至500~600元/台。

4.2 使用成本

4.2.1 生产率

该装置与平面草帘机配套使用时,按90 m/h编织速度(生产率)、编织草帘宽度1.5 m、草帘质量约5 kg/m测算,则每小时可以消耗稻秸秆 550 kg,每台机器每天工作8 h,则每天可编织草帘720 m,需要消耗稻秸秆3 600 kg。

4.2.2 动力消耗

产品定型后,摊铺分束装置采用同一动力源驱动,初步选定电动机功率为1.1 kW,加上平面草帘编织机配套动力1.1 kW,每天工作8 h,则每台设备需消耗电力17.6(kW·h)/d。

4.2.3 使用成本计算

1)动力费:每天工作 8 h,则每台编织机需消耗电力17.6 kW·h,按1元/ (kW·h)计算,则所需动力费为17.6元/d,编织机编织草帘720 m/d,得编织草帘需支出电费为0.02元/m;

2)人工费用,按每台机器配备3名工人(1人散捆,2人铺草),工资150元/d,每天生产720 m草帘,则算的草帘所需人工成本约为0.63元/m;

3)折旧费:现1 500型全导杆平面式草帘编织机市场价约为4 000元,按使用年限10 a、年作业天数30 d、每天作业8 h。根据公式:折旧费=机器价格/(使用年限×年作业天数×作业小时数×生产率)=(4 000+500)/(10×30×8×90)≈0.02元/m;

4)维修费:按折旧费的50%提成,则编织草帘所需维修费用约为0.01元/m;

以上4项相加可得使用成本为0.68元/m。

4.3 单机作业年均收入

现稻草收购价约为0.4元/kg,20 mm厚草帘市场批发价格约为3.5元/m,则单机作业年均收入=单机年编织量×[销售价-(动力费+人工费+折旧费+维修费+稻秸秆原材料成本)]。平面式草帘编织机与加装自动摊铺分束装置的编织二者作业年均收入对比分析如表8所示:

表8 经济性分析比较Table 8 Economic analysis and comparison

4 结 论

1)本文设计了与现有平面式草帘编织机配套使用的自动摊铺分束装置,通过利用多杆机构的对切、耙分运动模拟人工作业,可代替人工摊薄铺放稻秸秆,提高了编织机的工作效率,同时采用连杆传动,有效避免了机构缠草,且装置结构简单,制作成本低。

2)摊铺分束及整机编织试验结果表明:摊铺分束装置铺放秸秆厚度满足设计指标及实际编织要求;配套摊铺分束装置的平面草帘编织机,当机针针织频率为0.8 Hz,编织速度为90 m/h时,设定摊铺装置对切机构的工作频率为0.8 Hz,分束装置耙分机构的工作频率为1.13 Hz,测得摊铺分束过程中秸秆的分束率为92.12%,漏编率为5.44‰。编织的草帘满足使用要求;当编织速度为90 m/h时,该装置的使用较传统的人工上料方式可减少用工 2人,降低了使用成本,提高了生产效益。

由于采用连杆传动机构,编织作业时会存在冲击和振动,本文试验过程中未考虑各构件速度、加速度变化对秸秆摊薄过程和整机编织性能的影响,有待进一步分析验证。