新型中心距可调消隙齿轮副

2018-08-20唐元玉

唐元玉

(衡阳北方光电信息技术有限公司,湖南 衡阳 421001)

0 引言

齿轮传动是机械传动中最重要、应用最为广泛的一种传动机构[1]。在齿轮副传动过程中,其加工精度、安装精度、易损及回程误差(空回)等是影响传动精度的主要因素[2]。当齿轮加工精度达到7级或7级以上时,回程误差就成了影响齿轮副传递精度最主要的因素。无论是齿轮传动机构还是蜗轮蜗杆传动机构都有传动副侧隙存在,侧隙是防止因加工精度和工作过程产生热变形导致齿轮卡住、且为齿面间的润滑油膜留下的空间。侧隙的存在给齿轮副啮合正反转时带来空程,使机构不能精确定位,影响重复定位精度,从而形成回程误差。因此,在需要高精度齿轮副传动的场合,为提高重复定位精度,必须合理控制齿轮副侧隙。当齿轮加工达到一定精度后,采用合适的消隙方法及结构便成为最佳的选择。笔者对几种传统的齿轮传动消除间隙方法进行了对比分析,并介绍了本公司设计的自动消隙齿轮副结构及消除间隙原理。

1 传统齿轮副消隙方法

1.1 齿轮中心距调整法消隙

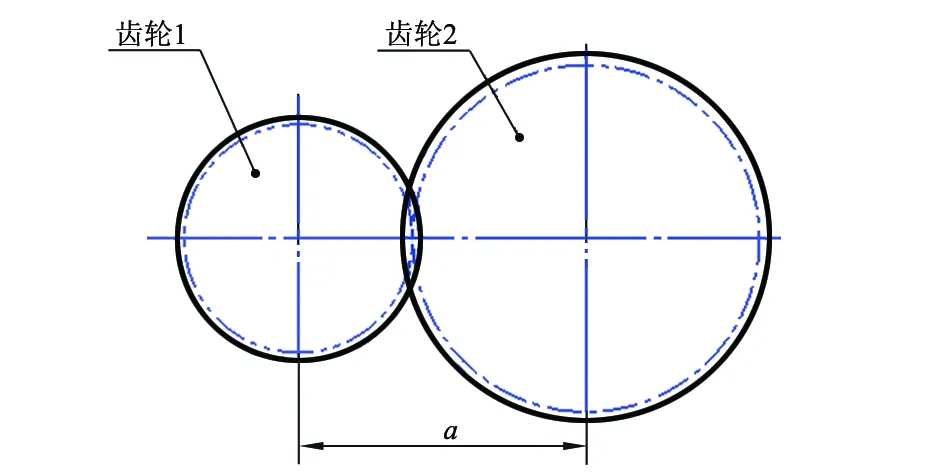

齿轮中心距可调消隙简化原理如图1所示,齿轮1、齿轮2为相互啮合的齿轮副,其中一个齿轮回转中心固定,另一个齿轮的轴承安装时使用轴承套。这个轴承套一般是偏心的,装配时调整偏心套的偏心方向,使该齿轮向另一个回转中心固定齿轮靠拢;该齿轮副中心距调整到合适位置后,需固定偏心套位置状态,以此实现两齿轮中心距调节,减少齿轮啮合侧隙。此方法只能在安装时人为补偿齿轮加工误差及齿轮副安装精度引起的齿轮副固定侧隙,但不能消除齿轮传动过程中产生的变值侧隙。

图1 齿轮中心距调整法消隙简化原理

1.2 双齿轮片、弹簧组合消隙

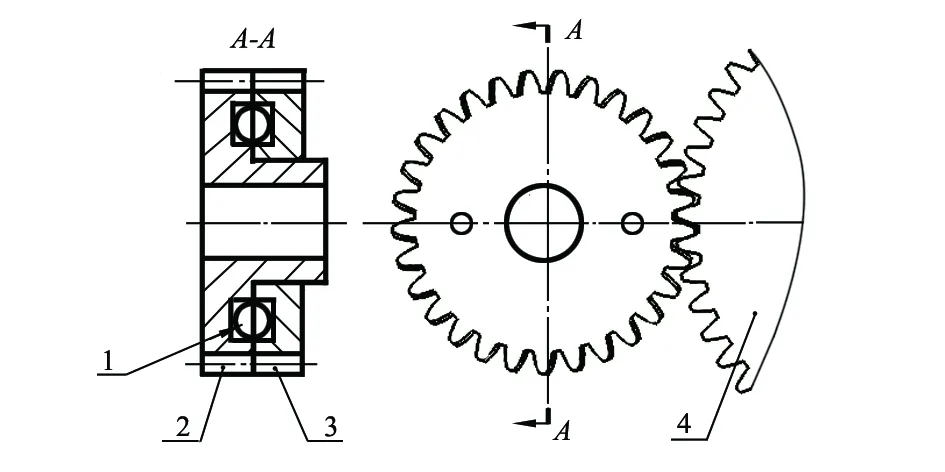

图2为双齿轮片、弹簧组合消隙机构的消隙原理图。该机构是利用弹簧将固定齿轮2与活动齿轮3组合在一起,并同时与齿轮4啮合,其中固定齿轮2与轴固定,活动齿轮3空套在固定齿轮2上形成浮动齿轮。当与齿轮4啮合传动时,齿轮4的啮合处正反齿面与固定齿轮2、活动齿轮3在弹簧1拉紧力作用下紧紧贴合,从而实现消除齿轮副传动侧隙的目的。该消隙方法可以消除齿轮本身误差引起的齿隙,也可以消除温度变化引起的空程。但由于弹簧尺寸大小的限制,无法实现大负载传递,常见仅用于仪器、仪表中。

1—拉簧;2—固定齿轮1;3—活动齿轮2;4—齿轮3。图2 双齿轮片、弹簧组合消隙原理

1.3 双电机组合消隙

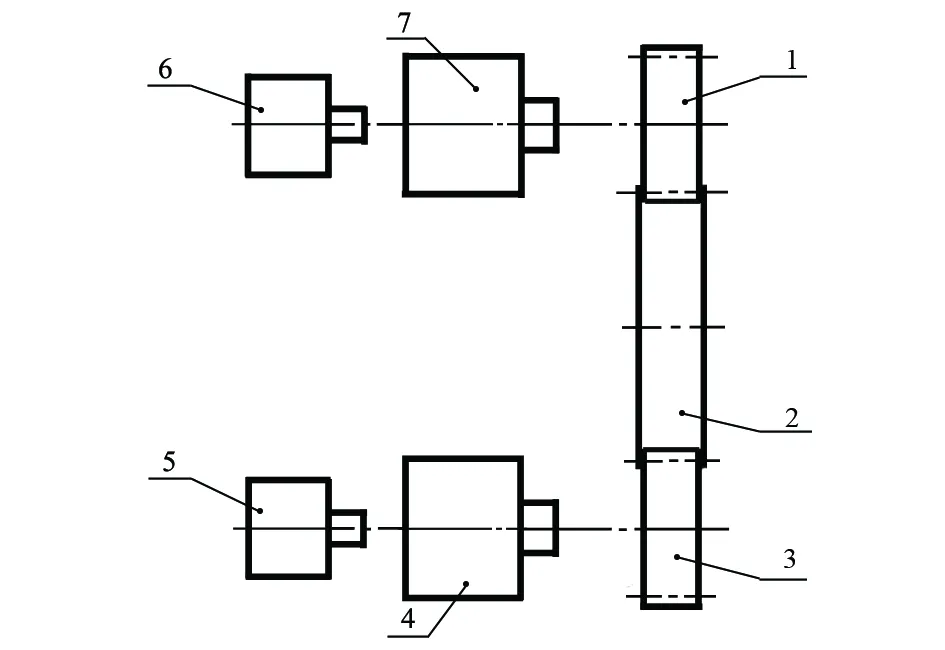

如图3所示,用相同的两台电机分别带动两套完全相同的减速机构及末级齿轮,同时啮合主轴大齿轮传动。通过电气控制,使主轴大齿轮在启动和换向的过程中始终受到偏置力矩的作用,两个末级小齿轮分别贴紧主轴大齿轮两个相反的啮合面,使主轴大齿轮不能在齿轮间隙中来回摆动,实现无回差反转,从而达到消除间隙、提高系统精度的目的。该方法原理简单,但电气控制复杂,实现难度比较大,常见于进口的高精密机床。

1,3—末级齿轮;2—主轴大齿轮;4—减速机2;5—电机2;6—电机1;7—减速机1。图3 双电机组合消隙原理

2 自动消隙齿轮副

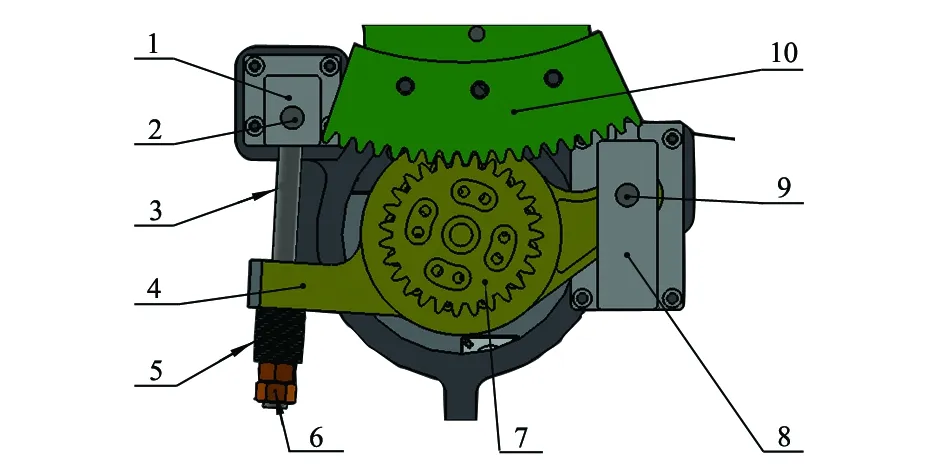

图1所示中心距可调消隙齿轮副压板装配固定好后,工作过程中中心距固定不变。这种方法只在安装时利用轴承偏心套人为补偿齿轮加工误差及齿轮副安装精度引起的齿轮副固定侧隙,但不能消除齿轮传动时因齿轮磨损及齿轮精度产生的回程误差导致的变值侧隙。通过对传统齿轮消隙机构及消隙原理优缺点的分析总结,为进一步提高齿轮副传动精度,本公司改进原来的固定中心距齿轮副消隙方法,采用新型中心距可调消隙齿轮副方法设计出自动消隙齿轮副机构,见图4。

1—拉杆座;2—拉杆转轴;3—拉杆;4—齿轮安装座;5—弹簧;6—螺母;7—齿轮1;8—支架;9—安装座转轴;10—齿轮2。图4 自动消隙齿轮副机构

图4所示结构为水平布置,齿轮1为驱动轮,齿轮2为被动轮。该机构如图装配完成后,齿轮1与齿轮安装座、轴承及驱动电机组成齿轮1部件,在弹簧与螺母提供的预压力作用下,使齿轮1部件能绕安装座转轴适时转动,从而保证该齿轮副在工作过程中齿轮1与齿轮2的齿面时刻紧密贴合。两齿轮啮合时中心距可以自动适时变化[3],可完全消除齿轮加工误差及齿轮副安装精度引起的齿轮副固定侧隙和齿轮传动过程中因齿轮易损及回程误差而产生的变值侧隙,极大地提高了齿轮副的消隙能力,在不提高齿轮副加工精度的情况下,能够获得更高的齿轮副传递精度。

自动消隙齿轮副机构要达到零侧隙的工作要求,需满足径向压力必须稍大于驱动力矩形成的径向分力和齿轮1部件共振频率需避开工作频率的要求,根据该机构参数(见表1),结合相关公式对其进行考察。

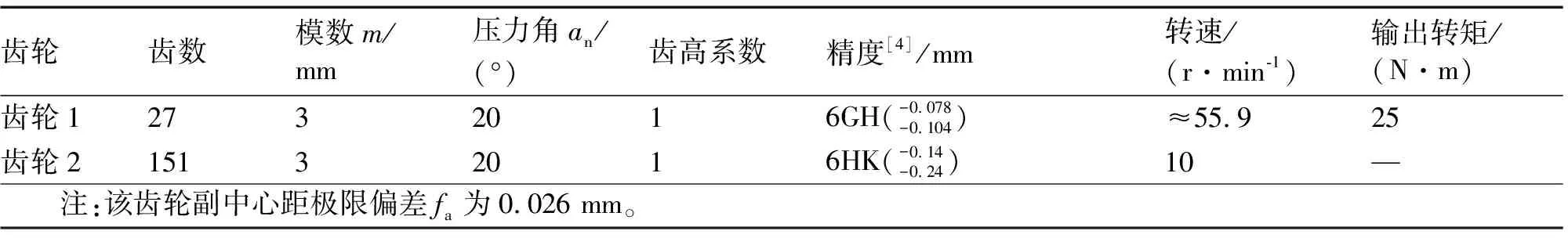

表1 自动消隙齿轮副机构参数

齿轮齿数模数m/mm压力角an/(°)齿高系数精度[4]/mm 转速/(r·min-1)输出转矩/(N·m)齿轮12732016GH(-0.078-0.104)≈55.925齿轮215132016HK(-0.14-0.24)10— 注:该齿轮副中心距极限偏差fa为0.026 mm。

由径向分力公式为Fr=Ft×tanan(Ft为齿轮周向力),可知Fr=25×1000/(27×3/2)×tan20°=224.67 N。由于齿轮1部件啮合处径向力Fr到转轴的力臂长度为90 mm,弹簧压力到转轴的力臂长度为175 mm,因此弹簧需提供的压力F大于224.67×90/175=115.54 N。由于空间狭小,弹簧的工作行程不需要太大,因此该处弹簧我们选用了几个蝶形弹簧组合使用。弹簧变形区处于弹簧刚度特性曲线为直线区域,该弹簧组的刚度K=2000 N/mm。

图5 摆动振动简化模型

图4所示结构的齿轮副最大侧隙公式应为:

Jnmax=Jnmin+

(1)

式(1)中:

Jnmin——最小侧隙;

Ts1,Ts2——齿轮1及齿轮2的齿厚偏差;

an——齿轮压力角;

fa——中心距极限偏差。

(2)

式(2)中:

fpb1,fpb2——齿轮1、齿轮2基节极限偏差;

fβ——齿向偏差。

因装配时可使Jnmin=0,由GB/T 10095—2008查表得知fpb1=0.009 mm,fpb2=0.011 mm,fβ=0.017 mm。则Jn为0.028 mm,Jnmin为0.136 mm。由以上计算可以得出,该结构可减少侧隙0.136 mm,实现了零侧隙传递。

3 结语

传统齿轮副消隙方法主要为齿轮中心距调整法、双齿轮片和弹簧组合消隙及双电机组合消隙。通过对传统齿轮消隙机构及消隙原理优缺点的分析总结,进一步改进原来的固定中心距齿轮副消隙方法,采用了新型中心距可调消隙齿轮副设计出自动消隙齿轮副机构。该机构在工作过程中能自动适时动态调整中心距,可完全消除齿轮加工误差及齿轮副安装精度引起的齿轮副固定侧隙和齿轮传动过程中因齿轮易损及回程误差而产生的变值侧隙,极大地提高了齿轮副的消隙能力。在不提高齿轮副加工精度的情况下,能够获得更高的齿轮副传递精度。

该机构选用几个蝶形弹簧组合,使用径向压力大于驱动力矩形成的径向分力;其共振频率避开了齿轮1部件的共振圆频率和啮合频率的15%,符合要求;且在原结构的基础上减少侧隙0.136 mm,实现了零侧隙传递。