正交叠层机织碳布输送装置研制

2018-08-20刘志勇董九志蒋秀明陈云军

刘志勇,董九志,蒋秀明,陈云军

(天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

0 引言

整体穿刺是一种新型碳纤维立体织物成型技术,最早由美国AVCO公司研究成功[1]。整体穿刺织物是一种结构特殊的碳纤维立体织物,具有良好的整体结构和较高的纤维体积含量,是制作高性能防热隔热碳或碳复合材料的优良基材[2]。我国整体穿刺技术最先由南京玻璃纤维研究院实现重大技术突破[3]。

为配合整体穿刺立体织物生产,南京玻璃纤维研究院研制出整体穿刺机用于实施叠层机织碳布与z向钢针阵列整体刺布、移布、加压密实等操作,提高了立体织物生产的自动化程度及效率[4]。传统的碳布输送由手工完成,张力不稳定且效率较低,穿刺区域阵列有大量钢针,手工送布存在安全隐患。该碳布输送装置是在天津工业大学已研制完成的数字化整体穿刺机基础上,根据碳布输送的功能需求和碳纤维立体织物成型的工艺流程,设计适合在狭小空间内工作的数字化整体穿刺机辅助装置,旨在提高整体穿刺的成型效率和产品质量。笔者所提送布机构采用悬臂式结构,更适合在狭小空间内工作;压布机构和控布机构采用伸缩气缸作为驱动元件,控制简单,适合在快速高效的环境下工作,满足工艺要求,碳布平整无褶皱。

1 碳布输送装置功能需求分析

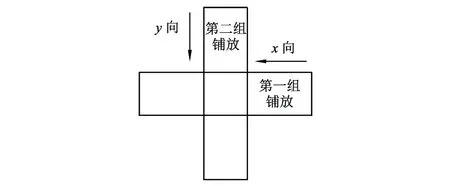

数字化整体穿刺机碳布输送工艺要求:将机织缎纹碳布以正交叠层方式平整无褶皱地输送到穿刺区域。碳布输送装置主要作用是实现整体穿刺机完成碳布的输送与铺放。碳布输送装置设计时需分x向与y向两组正交放置,碳布输送时分x向与y向依次交替工作,以达到正交叠层的效果,正交叠层铺放示意见图1。

图1 正交叠层铺放示意

穿刺模板由导向轴定位并安装在升降工作台上,钢针布放在穿刺模板中,钢针针尖距穿刺模板上表面为固定穿刺距离,穿刺模板和曲柄滑块相连,在曲柄连杆的驱动下穿刺模板可沿导向轴上下滑动,以完成穿刺,碳布输送装置工作区域示意见图2。

1,3—穿刺模板;2—导向轴;4—阵列钢针。图2 碳布输送装置工作区域

驱动穿刺模板曲柄长度为40 mm,故穿刺模板位于最上端穿刺位置时距最下端穿刺模板80 mm;整体穿刺机成型立体织物平面为100 mm×100 mm,碳布宽度为120 mm,左右定位导向轴之间预留距离为224 mm,碳布输送装置在此区域内完成送布、控布和压布。

正交叠层机织碳布整体穿刺机成型立体织物方式为逐层铺放,逐层穿刺,为满足工艺要求,碳布的输送为非连续性输送,x、y向交替工作,以达到正交叠层的效果;机织缎纹碳布为柔性卷材,在碳布的非连续输送过程中,需控制碳布张力在合理范围内,以减小碳布张力的波动,防止碳布在输送过程中产生褶皱或断裂。所以,碳布输送装置总体设计要求为:在狭小的空间内完成送布、控布和压布,并控制在碳布输送过程中的张力。

2 正交叠层机织碳布输送装置设计

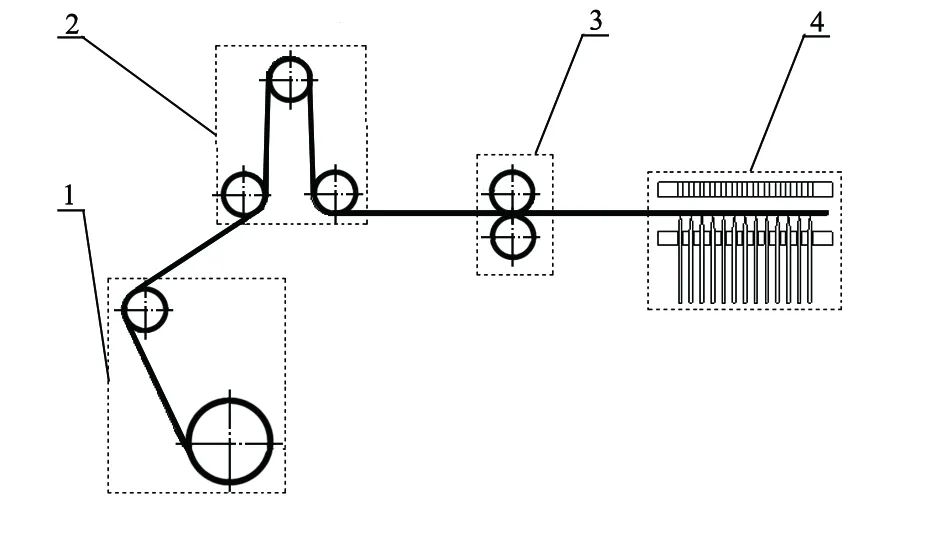

碳布输送系统主要包括放卷机构、张力控制机构、送布机构和整体穿刺机。碳布由放卷机构放卷后,经过张力控制机构,由进给模块将碳布输送到整体穿刺模块,完成整体穿刺,碳布输送系统见图3。

1—放卷机构;2—张力控制机构;3—送布机构;4—整体穿刺机。图3 碳布输送系统组成

碳布输送流程:钢针阵列布放在穿刺模板内并固定在工装上,工装安装在升降工作台上,升降工作台驱动放有钢针的孔板上升到穿刺位置。首次送布时,x向送布机构夹持碳布并输送到穿刺区域,压布机构下压将碳布压入针尖内,随后送布机构、压布机构撤离穿刺区域,穿刺模板向下移动,将碳布整体压入钢针中;y向送布机构重复x向动作,完成碳布输送。再次送布时,控布光轴在气缸驱动下移动到上一层碳布上,防止碳布在进给过程中与针尖发生干涉,控制碳布平整运行,防止发生褶皱,随后送布机构前移将碳布输送到穿刺区域,再次进行x向和y向动作。周而复始,完成整个立体织物的穿刺。

2.1 送布机构

送布机构采用悬臂式结构,由伺服电机、气缸作为驱动元件,伺服电机通过同步带、滚珠丝杠将动力传递给送布底板,控制底板前后移动,由线性滑轨导向,夹持气缸根据送布底板的移动时间、距离,在固定的时间节点伸缩,达到夹持碳布、输送碳布的目的,结构见图4。支架上端安装有直线轴承,与送布底板下表面贴合,可减少送布底板前后移动时的摩擦力,也可以支撑送布底板,防止送布底板因前端过重而发生变形。

1—夹持气缸;2—送布底板;3—伺服电机;4—滚珠丝杠;5—线性滑轨;6—支架。图4 送布机构

2.2 控布机构

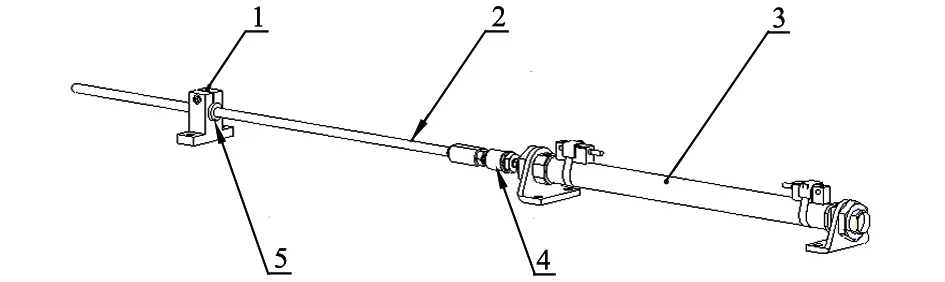

控布机构主要用于控制碳布的走向,防止碳布在移动过程中与针尖发生干涉,或者因张力过小产生褶皱。控布气缸活塞杆通过浮动接头与控布光轴连接,控制控布光轴前后移动,控布光轴前端由装有直线轴承的光轴座支撑,防止控布光轴由于悬臂过长而产生变形,结构见图5。

1—光轴座;2—控布光轴;3—控布气缸;4—浮动接头;5—直线轴承。图5 控布机构

2.3 压布机构

压布机构由双轴气缸驱动,压布U型槽安装在双轴气缸前端的安装板上随双轴气缸前后移动,压布气缸安装在压布U型槽上表面,压布U型槽上表面两侧安装有直线轴承,压布气缸和压布板连接,压布板随压布气缸的伸缩上下移动,压布板两侧安装有导向光轴,导向光轴随压布板的上下移动在两侧轴线的直线轴承中上下滑动,结构见图6。

1—双轴气缸;2—直线轴承;3—导向光轴;4—压布气缸;5—压布U型槽;6—压布板。图6 压布机构

送布机构将碳布送至穿刺区域后,并将碳布边缘伸入到压布U型槽内,压布气缸工作将碳布夹紧并压入阵列的钢针针尖中。

2.4 张力控制机构

在非连续碳布输送过程中,卷径的变化会引起碳布张力的变化,张力过大会造成碳布表面起皱甚至断裂,张力过小碳布容易产生横向漂移;频繁启停、加减速,也使碳布张力受到复杂且剧烈的影响。

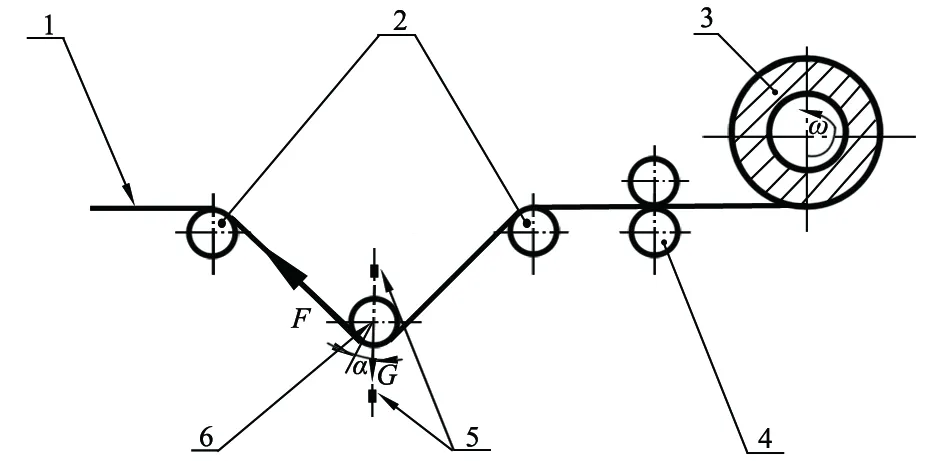

如图7所示,张力控制机构采用张力锤结构。张力锤上下装有位置传感器,通过控制碳布放卷速度,改变张力锤上下位置,从而改变碳布的张力。任意位置张力为:

F=G/2cosα。

1—碳布;2—滚轮;3—滚筒;4—辊子;5—上、下传感器;6—浮动辊。图7 碳布张力控制原理

3 关键件校核

3.1 送布底板

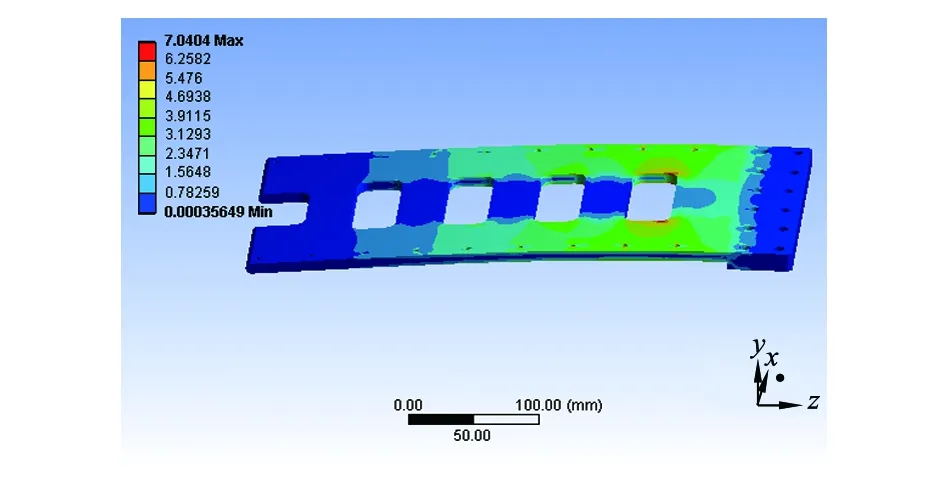

送布底板采用悬臂式结构,前端安装有夹持碳布的夹持气缸、夹布块,变形过大导致送布底板前端与阵列的钢针针尖发生干涉,送布底板使用的材料为45钢,用ANSYS软件对其进行静力学分析,得到送布底板的应力、应变分析结果,见图8和图9。

分析结果表明,送布底板的应力、应变满足结构设计要求,在正常工作时,送布底板在最大应变时不与其他元件发生干涉,且能满足工艺要求。

图8 送布底板应力变化

图9 送布底板应变变化

3.2 压布U型槽

压布U型槽在压布过程中受到压布气缸的正压力,变形过大导致U型槽下端与穿刺模板发生干涉,压布U型槽材料为45钢,通过ANSYS软件对其进行静力学分析,其应力、应变见图10和图11。

图10 压布U型槽应力变化

图11 压布U型槽应变变化

分析结果表明,压布U型槽的应力、应变能满足结构设计要求,在正常工作时,压布U型槽在最大应变处不与穿刺模板发生干涉,且能满足压布要求。

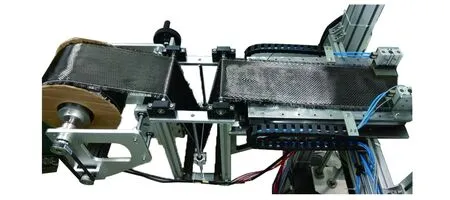

4 试验验证

正交叠层机织碳布输送装置样机见图12和图13,为验证碳布输送装置功能的可行性,将装配完成的送布、压布和控布机构安装在整体穿刺机上进行碳布输送试验,结果发现碳布输送装置与整体穿刺机配合性好,能实现自动化碳布输送。

图12 送布、张力控制机构安装

图13 压布、控布机构安装

5 结语

针对叠层机织碳布穿刺机自动化成型碳纤维立体织物的实际需求,设计研制出自动化碳布输送装置,分x、y两个方向放置,满足了两次送布间的正交叠层关系;送布机构、控布机构、压布机构和张力控制机构与调偏机构之间协同配合,实现了碳布输送的自动化和连续化;保证碳布在输送过程中的控制张力在合理范围内波动,满足工艺要求,工作可靠,提高了生产效率。