Er含量对暖通空调管道表面镀锌层耐蚀性的影响

2018-08-20,

,

(1. 天津海运职业学院 工程技术系,天津 300350; 2. 天津大学 材料科学与工程学院,天津 300350)

暖通空调管道是现代建筑暖通工程的重要组成部分。对暖通空调管道的要求是既要确保暖通系统效率,又要降低暖通工程能耗。暖通管道经过冷热水系统,蒸汽系统,冷却水系统,其使用环境复杂,同时管道上还可能存在一定的压力,因此需在材料、生产和安装等多方面提高暖通管道的安全性。常用的暖通空调管道多采用镀锌管,而镀锌管的镀锌层质量在很大程度上直接决定了暖通管道的使用性能[1]。在众多的暖通管道失效案例中,镀锌层剥落、附着力差是造成镀锌管腐蚀失效最为常见的原因,急需在镀锌层成分设计和施镀工艺上进一步开展工作[2]。本工作在传统Zn-Al镀层中添加不同含量的稀土元素Er,考察Er含量对镀锌层形貌和耐蚀性的影响,希望能提升暖通空调管道的耐蚀性并延长其使用寿命。

1 试验

暖通空调镀锌管DN20的基材为Q235碳钢,其主要化学成分(质量分数)为:0.19% C,0.37% Si,1.28% Mn,0.011% P,0.004% S,余量Fe。通过线切割方式将Q235碳钢加工成尺寸为10 mm×10 mm×2 mm的试样,试样依次经5%(质量分数)NaOH溶液表面除油、热水清洗和吹干后,再对其进行表面热镀锌。在试样边缘处预先加工直径约为2 mm的小孔以方便热镀锌时悬挂。以高纯Zn块(99.6%)、Zn-5Al和Al-6Er中间合金为原料在坩埚中配制不同配比的镀锌液,镀锌液的化学组成为Zn-3Al-xEr(x为质量分数)。

热浸镀过程:先将清洗吹干后的试样在75 ℃的电解助镀液中浸泡2 min进行电解活化,电流为0.4 A;然后,在100 ℃的热处理炉中烘干处理8 min,再进行热浸镀锌,施镀温度为465 ℃,施镀时间6 min,最后水冷。电解助镀剂为18 g氯化锡+480 g氯化锌+98 g二水氯化铵+8 g氟化钠+8 g氯化铈+12 g六氟铝酸钠水溶液+1 L蒸馏水。

采用线切割方法从热镀锌后试样上切取金相试样,经打磨、抛光和腐蚀后在Olymplus光学显微镜上观察热镀锌层的组织;采用HVS-1000数显维氏硬度计对镀锌层硬度进行测定,载荷0.98 N,保持载荷时间为10 s,测试5点不同位置的显微硬度并计算平均值;采用日立S-4800型扫描电子显微镜(SEM)对镀锌层截面形貌进行观察并测量镀层厚度,测5个不同位置镀锌层的厚度并取其平均值。

对不同组分镀锌层试样进行全浸腐蚀试验和盐雾腐蚀试验。盐雾腐蚀试验:盐雾为5%(质量分数)NaCl溶液(pH 6.5~7.5),喷雾方式为喷8 h停10 h,腐蚀时间为24~96 h。盐雾腐蚀试验结束后,将试样用清水冲洗、置于10%乙酸中浸泡10 min并用毛刷去除腐蚀产物,再用清水冲洗、酒精超声波处理后吹干、称量。以腐蚀质量损失(腐蚀前与腐蚀并去除腐蚀产物后试样的质量差)与腐蚀时间和腐蚀面积乘积的比值(腐蚀速率)作为评价镀层耐腐蚀性能的指标[3]。全浸腐蚀试验在恒温水箱中进行,腐蚀介质为5%(质量分数)NaCl溶液,温度为35 ℃,腐蚀时间为96 h。全浸腐蚀试验结束后,去除腐蚀产物(其过程与盐雾腐蚀试验相同),并计算腐蚀速率。

2 结果与讨论

2.1 显微形貌

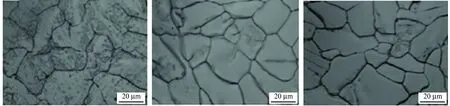

由图1可见:在未添加Er的镀锌层表面存在较多的麻点或者细小颗粒,晶粒尺寸约为25 μm;在热镀锌液中添加0.02%~0.06% Er后,镀锌层表面的麻点或者细小颗粒数量明显减少,且晶粒尺寸呈现逐渐减小的趋势;当热镀锌液中Er的添加量达到0.08%及以上时,镀锌层中又开始出现麻点或者细小颗粒缺陷,且晶粒尺寸有所粗化。这可能与镀 锌浴中的锌渣黏附于镀层表面有关。当Er含量较低时,镀锌液的流动性差,这使得镀锌液中悬浮的锌渣黏附在镀层表面,从而形成麻点或者细小颗粒缺陷;随着Er含量增多,镀锌液的流动性增强,麻点等缺陷减少或者消失;但是如果Er含量过高,镀锌液的流动性又会变差,晶粒会发生粗化,镀锌层表面又会出现少量麻点缺陷[4]。综上所述,当Zn-3Al-xEr镀锌层中Er添加量为0.06%时,镀锌层中不会出现麻点等缺陷,且晶粒尺寸最为细小,镀锌层表面质量较高。

(a) 0 (b) 0.02% (c) 0.04%

(d) 0.06% (e) 0.08% (f) 0.10%图1 不同Er含量镀锌层的显微组织Fig. 1 Microstructure of zinc coatings with different Er content

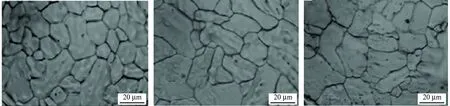

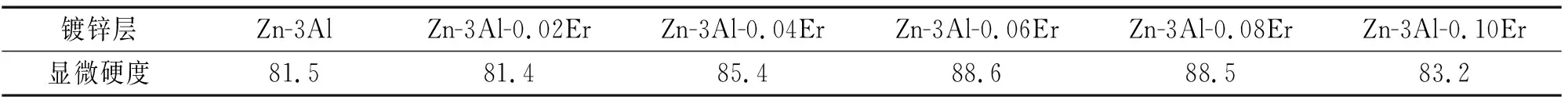

图2为不同Er含量镀锌层的截面形貌,图3为根据图2测量的各镀锌层的厚度。由图2和图3可见:未添加Er镀锌层的厚度为22.94 μm,当镀锌液中添加0.02%~0.08% Er后,镀锌层厚度有不同程度的减小,当Er添加量为0.10%时,镀锌层厚度大于未添加Er镀锌层的;随着镀锌液中Er含量的增加,暖通空调管道表面镀锌层厚度呈现先减小而后增大的趋势,在Er添加量为0.06%时,镀锌层厚度取得最小值,为18.25 μm。这是因为Er元素的含量会改变镀锌液的流动性,如果Er的添加提高了镀锌液的流动性,则镀锌层厚度会有所减小,而如果Er的添加使镀锌液的流动性减小,则镀锌层厚度会有所增大,其本质是因为Er元素可以抑制镀锌液中Zn向Fe界面的扩散,从而避免较厚的镀层的形成[5]。

(a) 0% (b) 0.06% (c) 0.10%图2 不同Er含量镀锌层的截面形貌Fig. 2 Section morphology of zinc coatings with different Er content

图3 Er含量对镀锌层厚度的影响Fig. 3 Effect of Er content on the thickness of zinc coating

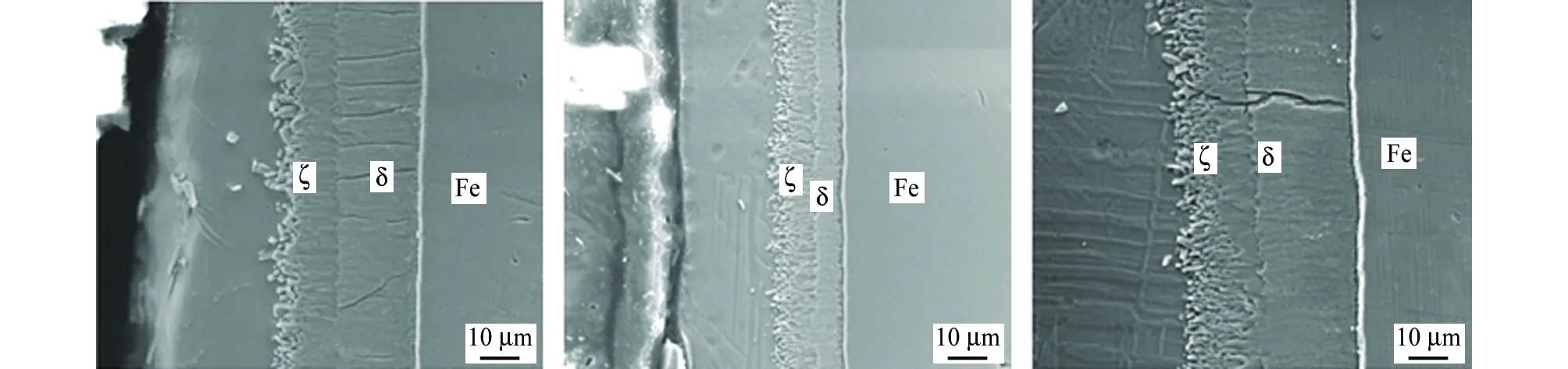

2.2 显微硬度

对6种不同组分的镀锌层进行显微硬度测试,结果如表1所示。由表1可见:未添加Er镀锌层的显微硬度为81.5 HV;当Er添加量为0.02%时,镀锌层显微硬度与未添加Er时的相当;但是当Er添加量增加至0.04%及以上时,镀锌层的显微硬度明显增大且都高于未添加Er镀锌层的;当Er添加量为0.06%时,镀锌层的显微硬度最大;当Er添加量继续增加至0.1%时,镀锌层的显微硬度反而有所降低。由此可见,添加Er的Zn-3Al-xEr镀锌层的显微硬度都高于未添加Er镀锌层的,且随着Er含量的增加,镀锌层显微硬度呈现先升高而后降低的趋势,当Er添加量为0.06%时显微硬度取得最大值。

2.3 腐蚀试验

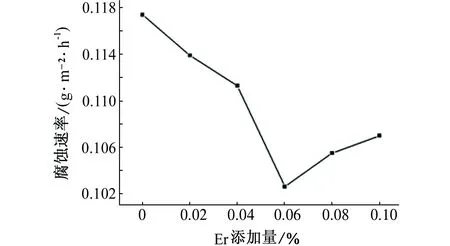

测不同Er含量的镀锌层在5% NaCl溶液中全浸96 h过程中的腐蚀速率,结果如图4所示。对于Zn-3Al镀锌层而言,镀锌层的腐蚀速率为0.117 4 g/(cm2·h);对于Zn-3Al-0.02Er和Zn-3Al-0.04Er 镀锌层,腐蚀速率分别为0.113 9,0.111 3 g/(cm2·h);当Er添加量增加至0.06%时,镀锌层腐蚀速率减小至0.102 4 g/(cm2·h);继续增加Er添加量至0.08%和0.10%时,镀锌层的腐蚀速率逐渐增大。整体而言,随着Er含量的增加,镀锌层的腐蚀速率呈现先减小然后又增大的特征。镀锌层腐蚀速率的变化主要与镀锌层的组织结构有关,当Er添加量为0.06%时,由于适量Er元素可以抑制Zn向Fe界面的扩散,从而减少镀层中金属间化合物的形成[6],一定程度上提高了镀锌层的耐蚀性;如果继续提高Er含量,Er元素对金属间化合物形成的抑制作用降低,使镀锌层的耐蚀性变差,造成腐蚀速率增大。

表1 不同Er含量镀锌层的显微硬度Tab. 1 Microhardness of zinc coatings with different Er content HV

图4 全浸腐蚀过程中Er含量对镀锌层腐蚀速率的影响Fig. 4Effect of Er content on corrosion rate of galvanized layer in full immersion corrosion

由表2可见:盐雾腐蚀24,48,72,96 h后未添加Er的镀锌层表面依次呈现出灰黑色、少量锈蚀、大量锈蚀和大量锈蚀特征;添加Er后的镀锌层在盐雾中腐蚀24 h后表面都呈现出灰色;Zn-3Al-0.02Er、Zn-3Al-0.04Er、Zn-3Al-0.08Er和Zn-3Al-0.10Er镀锌层,出现少量锈蚀的时间分别为72,72,48,48 h,而Zn-3Al-0.06Er镀锌层出现少量锈蚀的时间为96 h。从盐雾腐蚀后各镀锌层的表面形态可见,Zn-3Al-0.08Er和Zn-3Al-0.10Er镀锌 层的耐盐雾腐蚀性能相对较差,而Zn-3Al-0.06Er镀锌层的耐蚀性最好。

表2 盐雾腐蚀不同时间后各镀锌层的表面情况Tab. 2 Surface condition of zinc coating corroded in salt spray for different periods of time

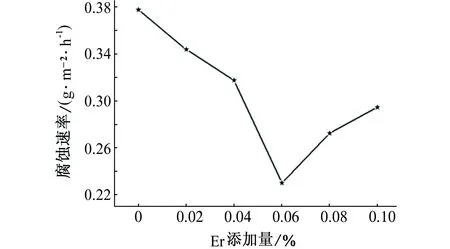

由图5可见:在盐雾腐蚀过程中,Zn-3Al镀锌层的腐蚀速率为0.377 9 g/(cm2·h);Zn-3Al-0.02Er和Zn-3Al-0.04Er镀锌层的腐蚀速率分别为0.343 9 g/(cm2·h)和0.317 7 g/(cm2·h);当Er添加量增加至0.06%时,镀锌层的腐蚀速率降低至0.230 2 g/(cm2·h);继续增加Er添加量至0.08%和0.10%时,镀锌层的腐蚀速率又分别增大至0.272 5 g/(cm2·h)和0.294 8 g/(cm2·h)。由此可见,在镀锌层中添加Er可以提高镀层的耐腐蚀性能,随着Er含量的增加,镀锌层腐蚀速率呈现先减小而后增大的趋势,在Er添加量为0.06%时,腐蚀速率最小。这主要是因为Er与O原子的亲和力较强,在镀锌层中添加Er元素后,Er与O反应形成致密的Er2O3氧化层,该氧化层能抑制腐蚀介质的进入。此外,这种氧化层还有一定的自愈能力,在镀锌层受到机械损伤时会重新在损伤区域形成Er2O3氧化层[7],因此添加Er后镀锌层的耐蚀性会得到提高。

图5 盐雾腐蚀过程中Er含量对镀锌层腐蚀速率的影响Fig. 5 Effect of Er content on corrosion rate of zinc coating in salt spray corrosion

3 结论

(1) 当Zn-3Al-xEr镀锌层中Er添加量为0.06%时,镀锌层中不会出现麻点等缺陷,且晶粒尺寸最为细小,镀锌层表面质量较高。

(2) 添加Er的Zn-3Al-xEr镀锌层的显微硬度都高于未添加Er镀锌层的,且随着Er含量的增加,镀锌层的显微硬度呈现先升高而后降低的趋势,在Er添加量为0.06%时显微硬度取得最大值。

(3) 添加Er的Zn-3Al-xEr镀锌层的耐全浸腐蚀和耐盐雾腐蚀性能都要优于未添加Er镀锌层的,且当Er添加量为0.06%时,镀锌层耐蚀性最好。