N80油管穿孔失效原因分析

2018-08-20,,,,,,,

,,,, , , ,

(1. 海洋装备用金属材料及其应用国家重点实验室,鞍山 114009; 2. 鞍钢集团钢铁研究院,鞍山 114009; 3. 鞍山钢铁集团公司,鞍山 114006)

油管是油气田开发时下入到油井套管内的管柱钢管,是在钻探完成后将原油和天然气从油气层运输到地表的管道,在石油开采过程中,油管的使用量仅次于套管的使用量。近几年,随着油气田开采条件的不断恶化,油田含水量越来越高,深层含CO2油气层的开发日益增多,以及注CO2强化采油工艺的推广及普及[1-3],使油田油管及设备的腐蚀问题越来越严重,该问题成为油田和油管生产厂急需解决的重要课题。因此,研究CO2体系下各因素对油井管腐蚀的协同和交互作用机理,对于提高油井管产品质量、提高油井设备安全具有重大意义。

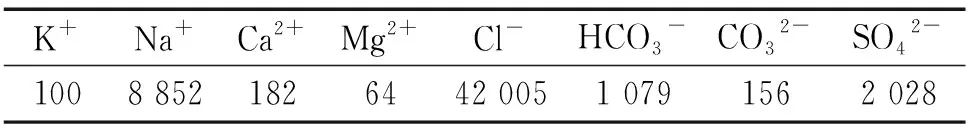

某油气井于2004年11月投产进行抽油作业,2014 年8月发现井下1 780 m处的油管陆续发生腐蚀穿孔。该油气井采用N80油管,规格φ73.02 mm×5.51 mm,属于二氧化碳油气井,井深2 358 m,产液量110 m3/d,产油量4.4 t/d,含水率96.0%,油压0.65 MPa,动液面1 500 m,油井井液成分见表1,pH为7.2。失效时,该油管服役时间为90 d。

表1 油井井液成分Tab. 1 Chemical composition of oil well solution mg/L

1 理化检验及结果

1.1 内外壁宏观腐蚀形貌

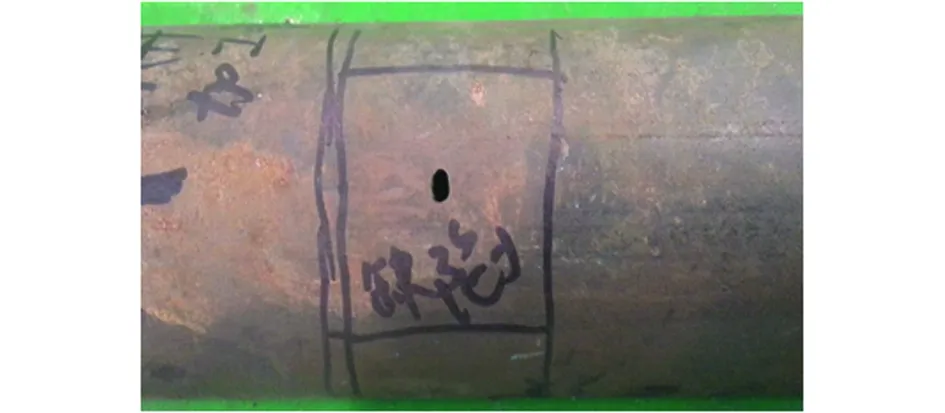

腐蚀穿孔油管的宏观形貌如图1所示。结果表明:穿孔尺寸约3.0 mm×2.0 mm,该油管外壁部分均未发现明显的腐蚀痕迹,孔洞周围壁厚由内向外逐渐减薄,这说明腐蚀优先从油管内壁开始,由内向外扩展,直至穿孔。将油管内壁腐蚀产物清除干净,观察其内壁形貌,如图2所示。结果表明,油管平均壁厚无明显变化,油管内壁存在明显的腐蚀坑,并且腐蚀坑沿着油管纵向排列,其最大深度为2.5 mm。

(a) 外壁

(b) 内壁图1 失效油管的宏观形貌Fig. 1 Macro morphology of failed N80 pipe:(a) outer wall; (b) inner wall

图2 锈层清除后油管内壁的腐蚀形貌Fig. 2 Corrosion morphology of inner wall of N80 pipe after removal of rust

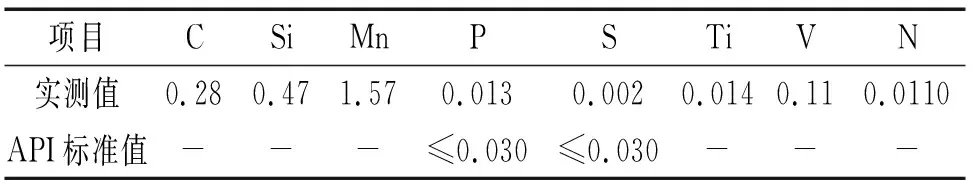

1.2 化学成分分析

为确认失效油管材料是否与原设计相符,对穿孔油管进行化学成分分析,分析结果见表2。分析结果表明,失效油管材料符合API标准中N80钢级化学成分要求。

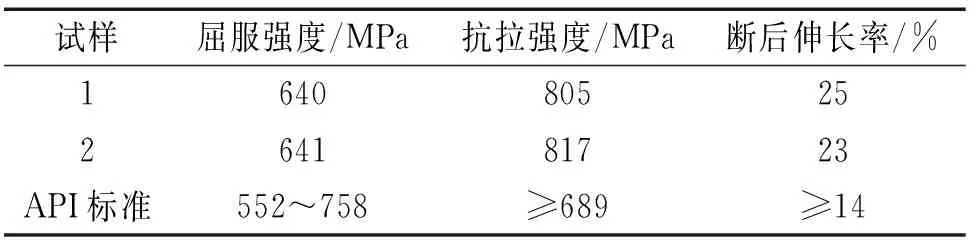

1.3 力学性能分析

为了检验失效油管力学性能是否满足API标准要求,在Z600拉伸试验机上对其进行拉伸试验。拉伸试样如图3所示,试样长度为350 mm,工作区 域宽度为20mm,标距50.8mm,壁厚5.50mm。拉伸试验结果如表3所示。结果表明,失效油管的屈服强度、抗拉强度和断后伸长率均满足API标准中N80钢级的要求。

表2 失效N80油管的化学成分(质量分数)Tab. 2 Chemical composition of failed N80 pipe (mass) %

图3 拉伸试样的外观形貌Fig. 3 Macro morphology of tensile samples

表3 失效N80油管的拉伸性能Tab. 3 The results of tensile properties of failed N80 pipe

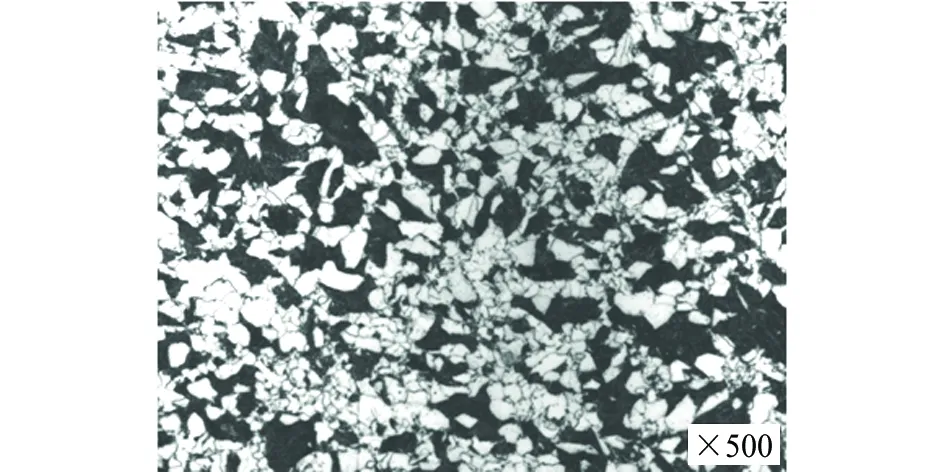

1.4 金相组织分析

从失效油管上切取金相试样,经预磨、抛光后用体积分数为4%硝酸酒精溶液侵蚀,然后在ZEISS Axiovert 200MAT型光学显微镜下进行金相显微组织观察和晶粒度分析,试验结果如图4所示。结果表明:油管基体的金相组织为珠光体和铁素体,晶粒度为9.5级,组织细小,均匀,性能符合要求。

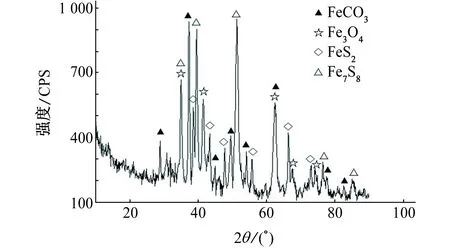

1.5 内壁腐蚀产物分析

用刀片将失效油管内壁的腐蚀产物刮下,用研钵把腐蚀产物制成微细粉末,对其进行X射线衍射谱分析,结果如图5所示。结果表明,腐蚀产物的主要物相为FeCO3,Fe3O4,FeS2和Fe7S8。

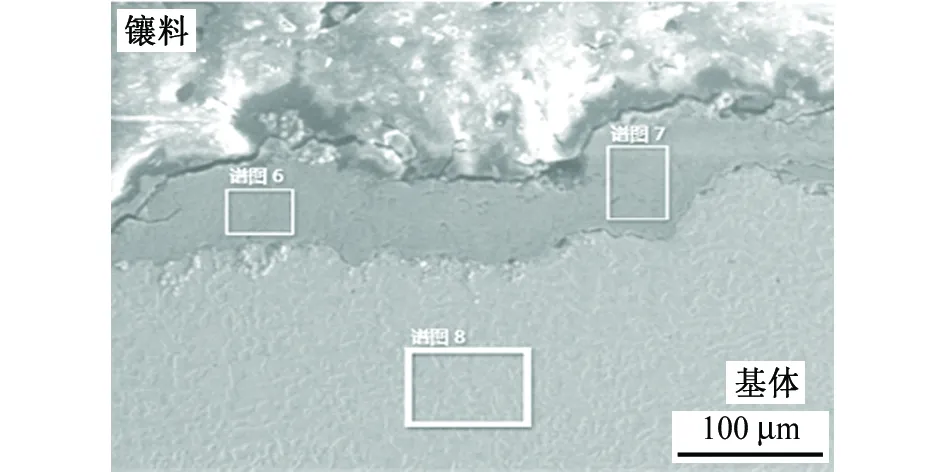

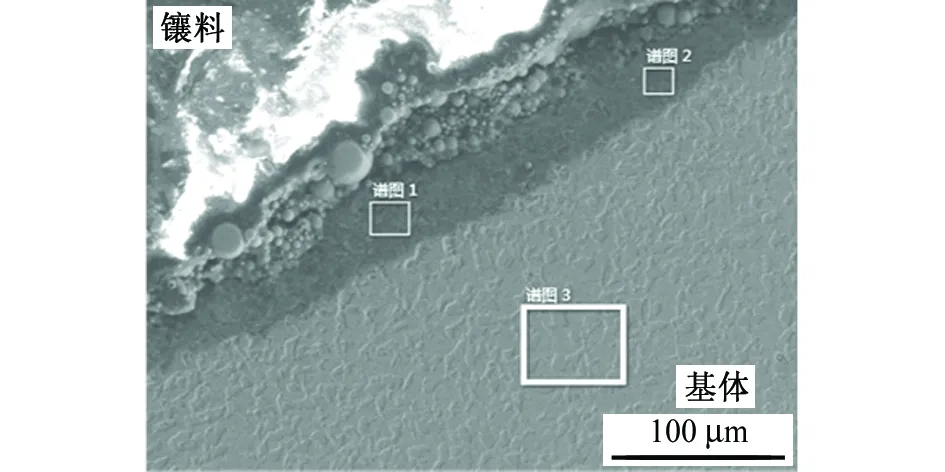

1.6 截面形貌观察和腐蚀产物成分分析

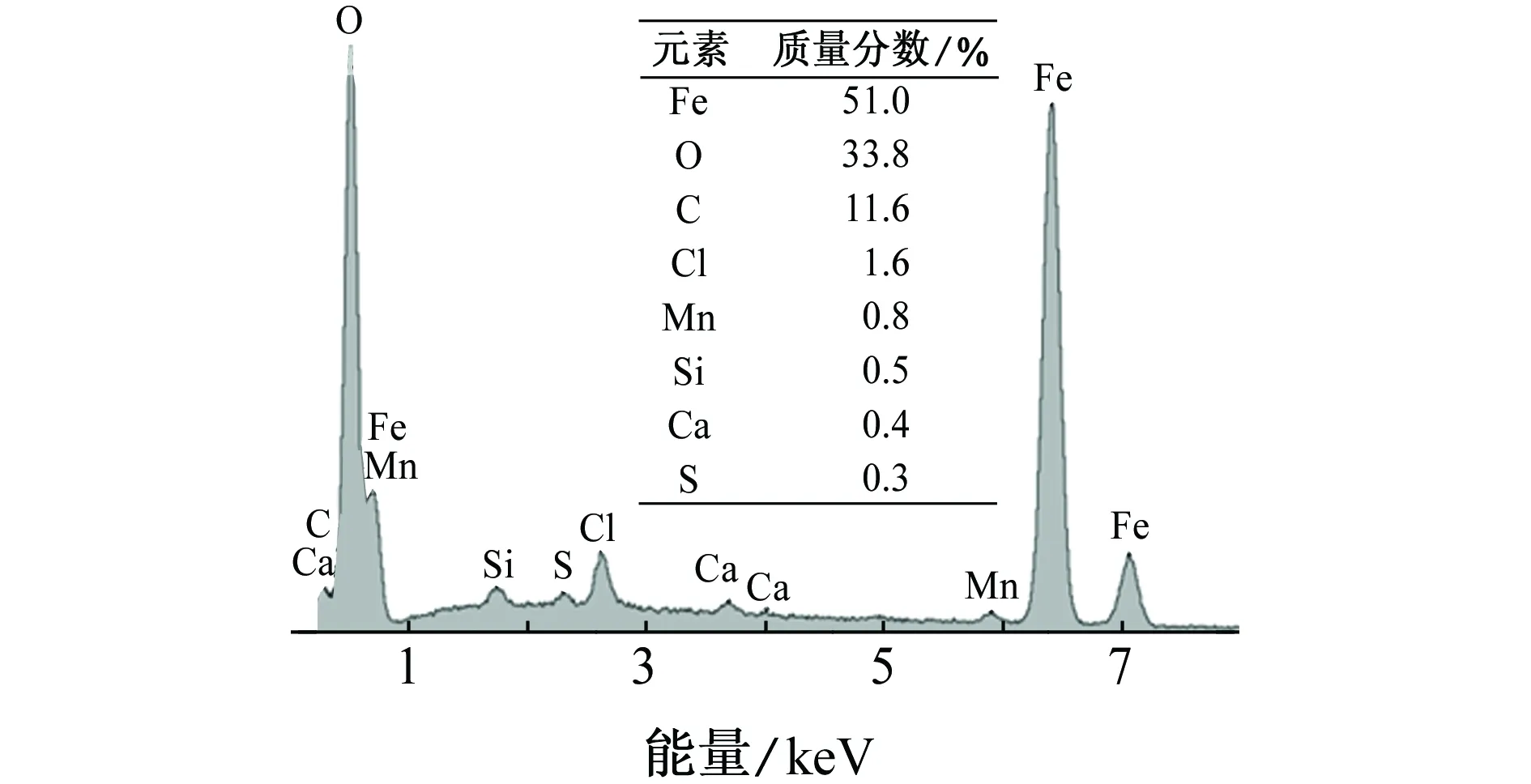

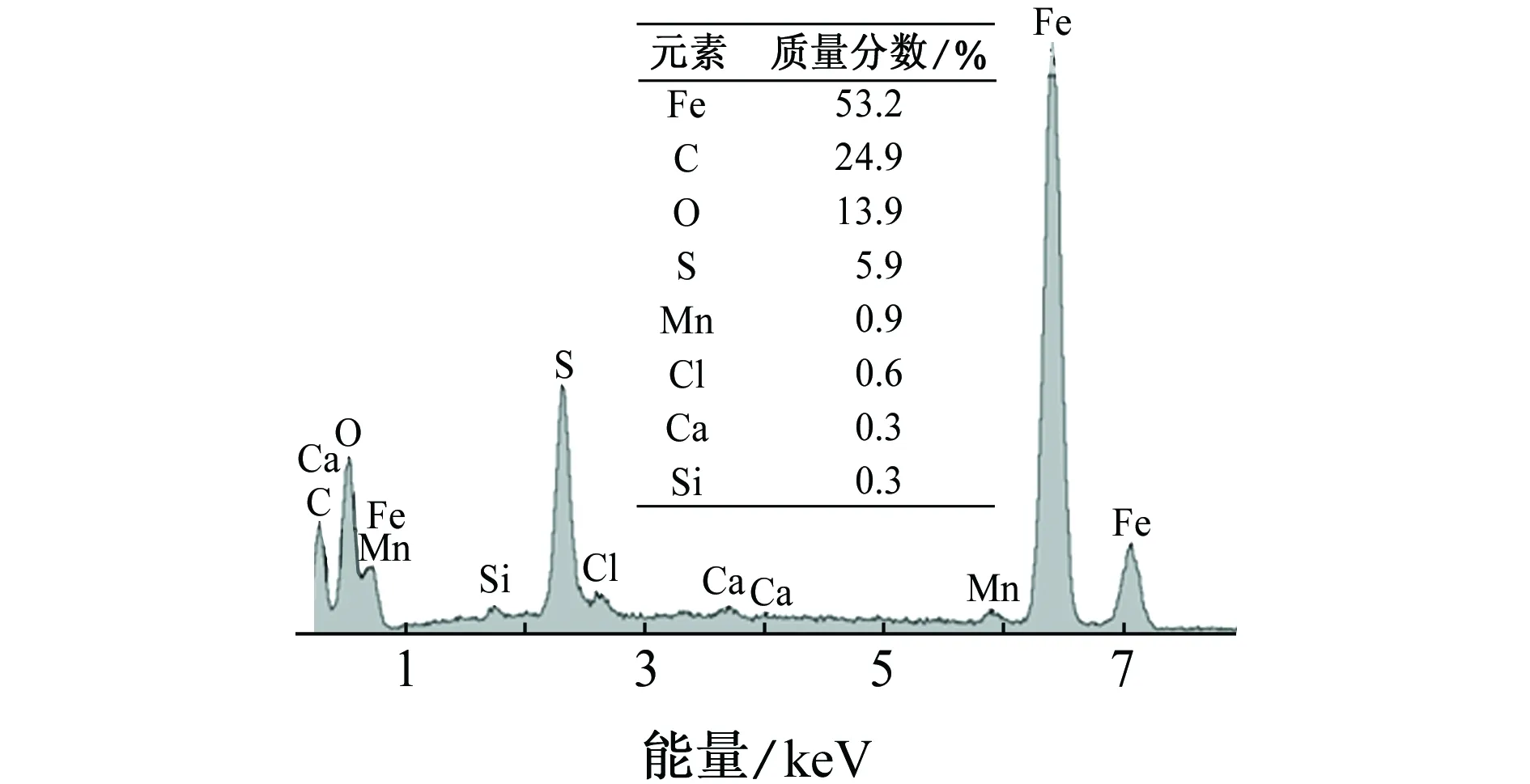

在失效油管基体正常部位和穿孔部位截取试样,用扫描电镜(SEM)观察其截面形貌并用附带的能谱仪(EDS)分析其腐蚀产物的成分,如图6和图7所示。结果表明:在失效油管的正常部位,腐蚀产物层较厚,与基体结合紧密,微区成分分析表明其主要含有Fe、O、C、Cl和少量S元素;在失效油管的腐蚀穿孔部位,腐蚀产物层较薄,微区成分分析表明其主要含有Fe、C、O、S和少量Cl元素,与油管正常 部位相比,大量S元素存在于腐蚀穿孔部位的锈层中,这说明油田井液中硫化物分解产生的硫离子参与了油管的腐蚀过程。

(a) 显微组织

(b) 晶粒度图4 失效N80油管的显微组织和晶粒度Fig. 4 Microstructure (a) and grain size (b) of failed N80 pipe

图5 失效N80油管内壁腐蚀产物的XRD谱Fig. 5 XRD patterns of corrosion product on the inner wall of failed N80 pipe

2 腐蚀机理分析

理化检验结果表明:失效油管的化学成分、力学性能和金相组织等均符合API Spec 5CT-2011《油管和套管规范》标准要求,排除了由油管组织问题导致腐蚀穿孔的可能。该井主要为二氧化碳油气井,井液中含有硫化物和氯化物,穿孔油管内壁存在台 地状形貌和癣状形貌,并且沿着油管长度方向存在一定量的点蚀坑,此为二氧化碳腐蚀的典型特征[4-5]。

(a) 截面形貌

(b) 腐蚀产物成分图6 失效N80油管正常部位的截面形貌和腐蚀产物成分Fig. 6 Cross-section morphology and chemical composition of corrosion product on normal part of failed N80 pipe

(a) 截面形貌

(b) 腐蚀产物成分图7 失效N80油管腐蚀穿孔部位的截面形貌和 腐蚀产物成分Fig. 7 Cross-section morphology and chemical composition of corrosion product on perforated part of failed N80 pipe

一般情况下,CO2溶解于水中生成碳酸。碳酸为二元酸,在相同的pH下其总酸度比盐酸的高[5-6],其对钢铁的腐蚀也比盐酸对钢铁的腐蚀更为严重,该腐蚀过程包括

(1)

(2)

(3)

油井溶液中的H2CO3主要是以H+和HCO3-形式存在。所以,铁的溶解反应为

(4)

另外,铁在水中会分解生成Fe(OH)2,Fe(OH)2会与HCO3-结合形成Fe(CO3)22-,该二价离子不稳定,会在氧气的作用下生成FeOOH腐蚀产物[2,4],反应式为

(5)

2HCO3-

(7)

油管内壁腐蚀产物Fe(OH)2、FeOOH和Fe(CO3)22-很不稳定,当油井液体中含有溶解氧时,会逐渐转变为Fe3O4,同时,油管内壁表面会发生吸氧腐蚀反应生成亚铁离子,亚铁离子水解后生成FeO(OH),然后脱水并进一步氧化生成Fe3O4。

由上述反应过程可知:油管内壁生成的腐蚀产物主要为FeCO3和Fe3O4,与XRD的物相分析结果一致,它们是二氧化碳腐蚀的特有产物,所以说油管服役环境存在二氧化碳腐蚀[6-7]。

二氧化碳腐蚀会使油管内壁生成一层FeCO3腐蚀产物膜,对油管基体具有一定的保护作用,但是这层膜具有阴离子选择性特征。油田井液中的硫酸根会被还原成硫离子,它会渗透到FeCO3腐蚀产物膜中,与铁离子反应生硫铁化物腐蚀产物,如FeS2和Fe7S8。硫酸根主要存在于远离油管内壁的外层腐蚀产物膜中,该腐蚀产物膜比较疏松,易于脱落;在靠近油管内壁基体的锈层中硫含量很少,这主要是由于硫离子半径比氯离子半径大,扩散到油管内壁基体处比较困难,这与图5的腐蚀产物分析和图6的截面元素分析结果是相符的。

另外,油井井液中存在大量氯离子,氯离子可以穿过FeCO3腐蚀产物膜,填充到腐蚀产物膜的微观通道中,使离子传质过程受到阻碍,在油管内壁和腐蚀产物膜的界面处形成闭塞电池。在闭塞性的蚀孔内,点蚀的发展是一个自催化过程。溶解的金属铁离子含量不断增加,金属离子水解导致腐蚀坑内的溶液酸化,为保持电荷平衡,外部氯离子和硫离子会不断通过腐蚀产物膜迁入到蚀孔内,高含量的金属氯化物水解,产生氢离子,又会进一步加速蚀孔内金属的溶解和酸化,使蚀孔内壁处于活化状态,而蚀孔外的金属表面仍呈钝态,由此形成了小阳极/大阴极的活化-钝化电池体系,最终造成油管腐蚀穿孔。

另外,井液流动的切向力会阻碍腐蚀产物膜的形成或对已形成的保护膜起到破坏作用,油田井液中S2-和水解产生HS-会吸附在其腐蚀产物膜脱落的部位,生成铁硫化物,而铁硫化物是阴极,可与油管基体形成电偶腐蚀,其电位差为0.2~0.4 V[8],这种强电偶腐蚀也会加剧油管内壁形成癣状的腐蚀坑,局部形成腐蚀穿孔,这与图7中截面元素分析中存在大量硫元素的结果相一致。

3 结论

(1) 失效油管的化学成分、力学性能均满足API标准要求,油管基体的金相组织为铁素体和珠光体,晶粒度9.5级,性能合格。

(2) 油管内壁主要发生了二氧化碳腐蚀,在闭塞电池反应和电偶腐蚀作用下,油管内壁形成了癣状腐蚀形貌和较大的腐蚀坑,油井井液中的氯离子和硫离子参与了腐蚀失效过程,最终导致腐蚀穿孔。