输气管道弯管开裂的原因分析

2018-08-20,,

, ,

(华电电力科学研究院,杭州 310030)

管道输送是天然气运输中最便捷、经济、可靠的方式。由于20钢价格低廉,具有一定的常温和中高温强度,较好的塑性和韧性,良好的冷热成型和焊接性能,因此在油气集输支线、热采锅炉炼化装置中广泛应用。然而,当天然气中含有较高的H2S时20钢管道发生泄漏事故的概率较高,且此类事故危险性大,易引起火灾爆炸,造成人身伤亡和重大财产损失。所以对发生泄漏的输气管道进行深入的失效分析具有重要意义[1-2]。

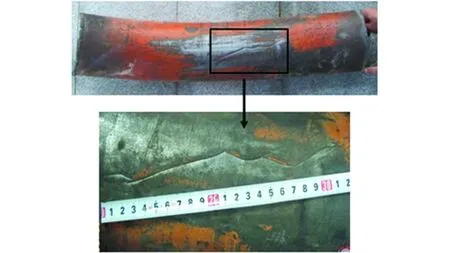

某采气厂作业区发生输气量异常现象,但输气压力正常,检查后发现支线发生泄漏。对泄漏管道进行开挖,发现热煨弯管内侧靠地面部分存在一条枝状裂纹,裂纹整体长约200 mm,分枝部分长约40 mm,如图1所示。该站于1999年建成投产,目前管辖6口气井,日最大生产能力9.6×104m3/d,管线规格φ159 mm×6 mm×7.242 km,管线材料为20钢,防腐蚀层类型为环氧粉末。管线整体埋在地下,最浅埋深0.92 m、最深埋深1.6 m、沿线无裸露点。本工作对开裂管样进行理化性能检验,组织分析,找出其开裂原因。

图1 失效管道宏观形貌Fig. 1 Macrograph of the failure pipe

1 理化检验及结果

1.1 宏观分析

对失效管道进行壁厚测量,结果表明:内弧侧平均厚度比外弧侧厚0.4 mm,并且裂纹出现的位置是弯管内弧侧管壁较厚的地方。失效弯管的壁厚分布特点符合弯管制造的壁厚特征,未见明显的壁厚异常。

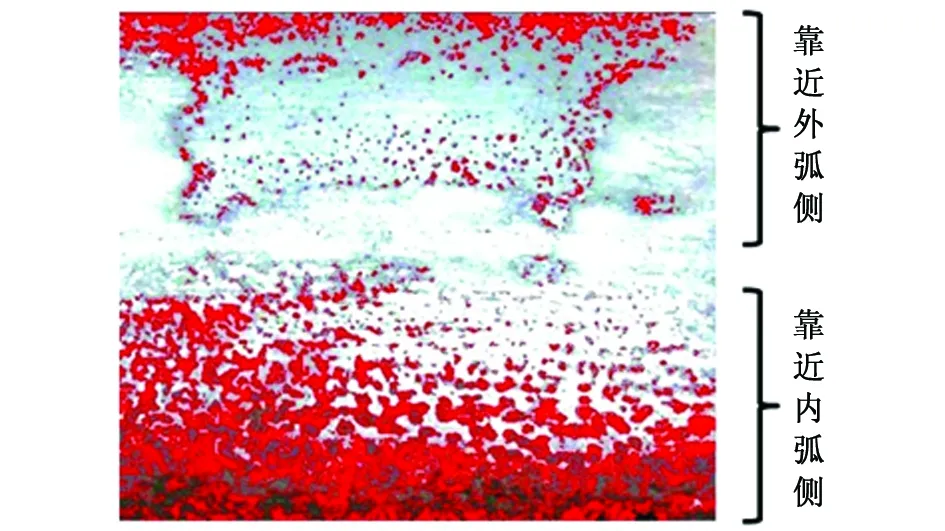

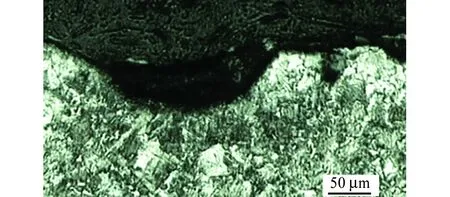

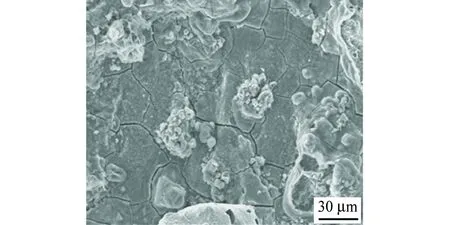

利用三维扫描测量仪对弯管内壁腐蚀状态进行了测量,发现:内弧侧有大量的腐蚀坑,而外弧侧相对较少,如图2所示。腐蚀坑的统计结果显示:弯管内壁共有1 575个腐蚀坑,其中靠近弯管内侧,即宏观裂纹出现一侧腐蚀坑的数量多达1 249个。由此可以判断,内弧侧是腐蚀最为严重的部位。从内弧侧取样,观察及测量腐蚀坑形貌及尺寸,结果见图3。从图3可以看出,除了面积较大的腐蚀坑呈现尖锐状外,还有一定量的小腐蚀坑,腐蚀坑的深度为25~50 μm。

图2 失效弯管内壁腐蚀孔洞统计Fig. 2 The statistics of corrosion pits in the inner wall of failure elbow

(a) 大腐蚀坑

(b) 小腐蚀坑图3 失效弯管内壁腐蚀坑形貌Fig. 3 Microstructure of corrosion pits in the inner wall of failure elbow

1.2 化学成分分析

采用等离子体光谱仪,依据标准ASTM E1019-2008《钢、铁、镍和钴合金中碳、硫、氮和氧含量测定的标准试验方法》,对弯管的化学成分进行分析,分析结果如表1所示。由表1可以看到,该弯管的化学成分符合标准规定的20钢成分要求。

表1 失效弯管的化学成分(质量分数)Tab. 1 Chemical composition of failure elbow (mass) %

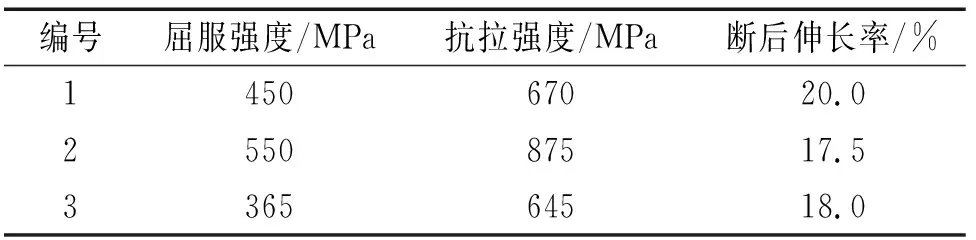

1.3 力学性能分析

从弯管的直管段处轴向取三个拉伸试样,利用MTS液压伺服试验机对所取试样进行拉伸试验,从拉伸试样的断裂位置及断口特征来看,该弯管具有正常的拉伸性能,测量结果如表2所示。

表2 失效弯管的拉伸性能Tab. 2 Tensile properties of failure elbow

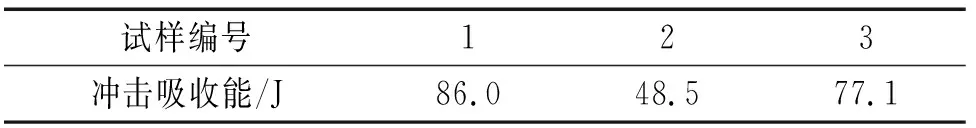

在该段管上取5 mm×10 mm的冲击试样进行室温冲击试验,结果如表3所示。从冲击吸收能来看,弯管材料具有良好的室温冲击韧性。

表3 失效弯管的冲击性能Tab. 3 Impact property of failure elbow

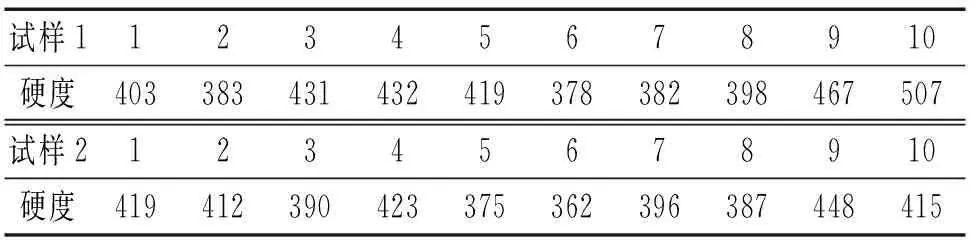

1.4 硬度分析

在开裂部位附近取2个试样,在横截面进行显微硬度试验。10个硬度测试点沿厚度方向从外壁向内壁分布,结果见表4。从表4中可以看出,裂纹附近的硬度较高,最高达507 HV。

表4 失效弯管的显微硬度Tab. 4 Micro hardness of failure elbow HV

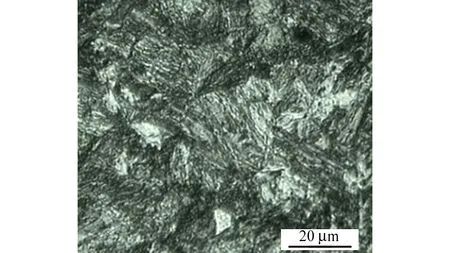

1.5 金相分析

从弯管内弧侧截取金相试样,进行微观组织分析。图4为弯管的典型组织,可以看出,此弯管的显微组织为回火马氏体,其中部分马氏体组织比较粗大,并含有未回火马氏体组织。

(a) 低倍

(b) 高倍图4 失效弯管的显微组织Fig. 4 Microstructure of failure elbow at low (a) and high (b) magnifications

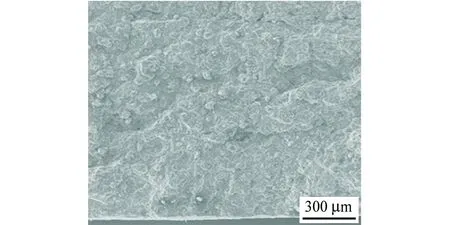

1.6 断口分析

在弯管上截取整条裂纹,裂纹的宏观断口形貌见图5。宏观断口可分为两个区域,一是黑色或灰黑色的区域,二是红褐色的区域。由此可以推断,黑色或灰黑色的区域为裂纹扩展区,而红褐色的区域可能是瞬断区。将图5中的位置1处放大,可以看到半径约为1 mm的半圆形区域,该区域颜色较深,其周围呈放射状的沟壑,为裂纹起源处。

图5 裂纹的宏观断口形貌Fig. 5 Macrographs of the fracture along the crack

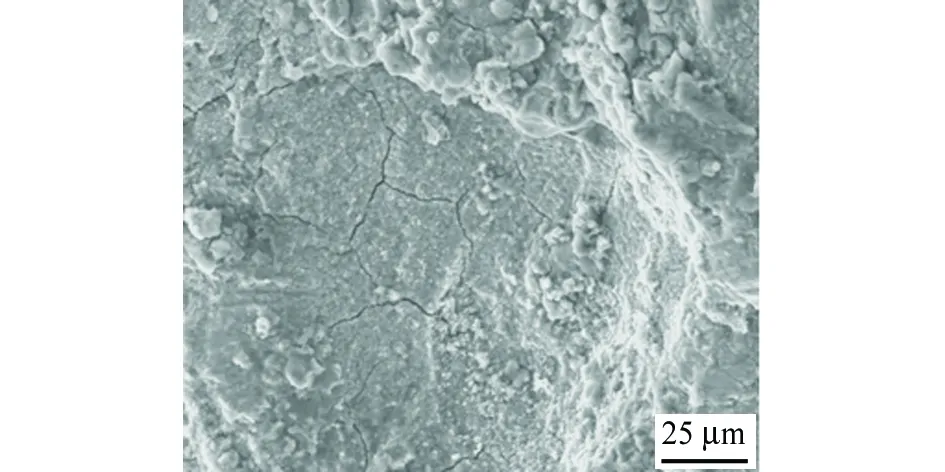

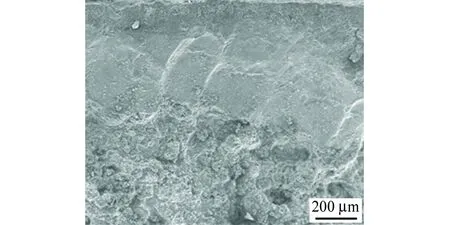

采用扫描电镜对图5中1,2位置的断口进行微观形貌观察,结果见图6和图7。从图6(a)可以看到:腐蚀是从弯管内壁开始,并且有多处起源。在断口表面可以看到“泥状花样”腐蚀产物,腐蚀形成的 膜较厚,如图6(b)所示。从图7(a)可以看到:断口分为裂纹扩展区和台阶状的瞬断区,瞬断区一般为快速撕裂破坏,显示出基体材料的特性。图7(b)是裂纹扩展区的高倍形貌,同1号位置相同,断口上覆盖着厚厚的腐蚀产物。

(a) 低倍

(b) 高倍图6 图5中位置1处的微观断口形貌Fig. 6 Micro-morphology of the position 1 in fracture inFigture 5 at low (a) and high (b) magnifications

(a) 低倍

(b) 高倍图7 图5中位置2处的微观断口形貌Fig. 7 Micro-morphology of the position 2 in fracture inFigture 5 at low (a) and high (b) magnifications

裂纹断口分析结果表明:该裂纹具有明显的多源特征,裂纹扩展区表面被厚厚的腐蚀产物所覆盖,由此可以推断,该裂纹的形成与腐蚀介质的参与不无关系。

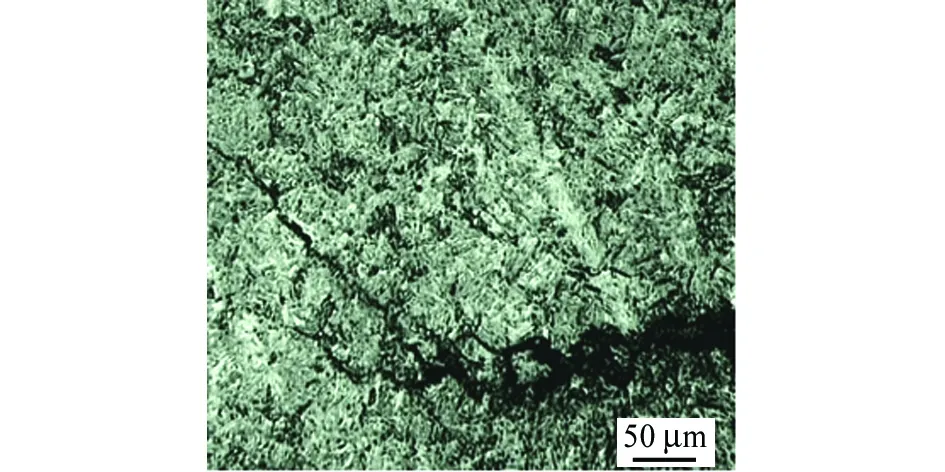

1.7 裂纹扩展路径分析

为了了解裂纹扩展路径,对裂纹尖端部分(图5中位置2处)进行了裂纹金相分析,结果见图8。主裂纹扩展路径多出现在粗大回火马氏体组织区域,呈现出弯曲扩展形貌,见图8(a)。在主裂纹旁伴随着一定量的二次裂纹,见图8(b)。从裂纹的形态上观察,这种裂纹具有明显的应力腐蚀裂纹特点。

2 分析及讨论

从裂纹断口形貌、裂纹金相等特点可以看出:该裂纹具有应力腐蚀裂纹的特征[3]。管输天然气中不可避免含有H2S和水分,且H2S含量有时偏高,当H2S的质量浓度大于NACE规定了的临界值50 μg/L时,漏点发生硫化物应力腐蚀开裂的条件[4]。

(a) 主裂纹

(b) 次生裂纹图8 裂纹微观形态Fig. 8 The microstructure of the cracks: (a) the main crack; (b) secondary cracks

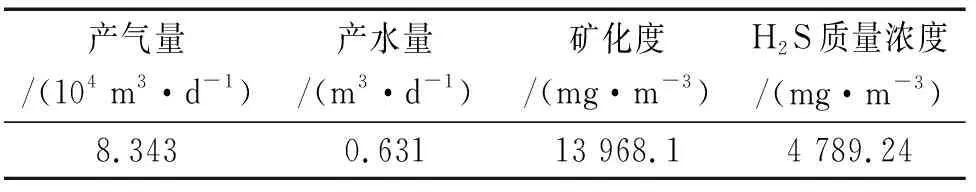

从表5可以看出:该采气站天然气中的H2S质量浓度达到4.78 mg/L,远超过硫化物应力腐蚀开裂的临界值;同时天然气中含有较多的水。二者的联合出现,必然在管内形成湿H2S环境,含H2S的水成为管道金属的腐蚀介质。同时弯管处存在管道内压力。在三者的共同作用下,弯管发生应力腐蚀破坏。

表5 采气站气体数据Tab. 5 The data of gas in the gas production station

弯管拉伸和冲击试验结果表明,该弯管具有良好的强韧性。裂纹附近的硬度测试结果表明,弯管具有较高的硬度,试验检测的最高硬度为507 HV。当硬度大于20~23 HRC或248 HV,具备硫化物应力腐蚀开裂的条件。

化学成分分析表明,弯管的化学成分虽然符合标准规定的20钢的成分范围,但其碳、锰、硅等含量均接近于20钢的上限,导致该钢的淬火倾向增大,在弯管制作的过程中,易形成大量马氏体组织。虽然弯管经过了回火处理,但得到的回火马氏体组织不完全,导致含有未回火马氏体或者马氏体组织比较粗大。

微观组织分析表明,弯管的组织为回火马氏体,其中部分马氏体组织比较粗大,并含有未回火马氏体组织。粗大的回火马氏体组织会导致残余应力释放不充分,是弯管硬度高的主要原因。未回火马氏体和粗大回火马氏体组织是一种对硫化物介质十分敏感的组织[5]。结合裂纹形貌、裂纹金相分析结果可知,该裂纹具有明显的硫化物应力腐蚀裂纹特征。因此,该弯管产生裂纹的原因属于应力腐蚀开裂。由此看来,未回火马氏体和粗大回火马氏体组织的存在是裂纹产生的直接内因,而湿H2S介质是重要外因。弯管发生硫化物应力腐蚀开裂的机理见式(1)~(3)[5]。

水溶液中的H2S首先发生解离

(1)

20钢发生腐蚀,其阳极反应为

(2)

阴极反应为

(3)

金属的阳极溶解会引起裂纹并扩展,而反应生成的氢会部分侵入钢中引起局部应力集中而加速裂纹扩展。

在服役过程中,弯管外弧侧内壁处气体流速较快,因而液体介质很难在该部位停留;而内弧侧内壁处气体流速相对较慢,甚至会产生气体紊流,有利于H2S介质的停留,所以内弧侧易于发生腐蚀,内弧侧腐蚀程度较外弧侧严重。

3 结论

(1) 该弯管发生了严重的点腐蚀,弯管内弧侧腐蚀坑密集,腐蚀坑尺寸为25~50 μm。

(2) 弯管开裂属于硫化物应力腐蚀破裂,具有多源开裂特征。金属的阳极溶解引起开裂并扩展,而钢中的氢会导致局部应力集中,从而加速裂纹扩展并形成微裂纹,微裂纹连通后在应力腐蚀严重部位形成宏观裂纹,随后宏观裂纹不断扩展,最终形成穿透断裂。

(3) 应力腐蚀裂纹产生的根本原因是管内湿H2S气体、以及未回火马氏体和粗大的马氏体组织的存在。