紫外光辐照对注射成型聚碳酸酯制品光学性能和拉伸性能的影响

2018-08-20,,

,,

(1.郑州大学力学与工程科学学院,河南 郑州 450000; 2.郑州大学微纳成型技术国家级国际联合研究中心,河南 郑州 450000; 3.郑州大学橡塑模具国家工程研究中心,河南 郑州 450002; 4.郑州大学材料科学与工程学院,河南 郑州 450000)

1 前 言

聚碳酸酯(PC)是综合性能优异的工程塑料,具有透明、尺寸稳定、耐冲击、耐蠕变、且使用温度范围宽等优点,已广泛应用于玻璃装配业、汽车工业、电子、电器工业、国防工业、医疗及保健、休闲和防护器材等领域。但由于聚碳酸酯材料的特殊分子结构,在紫外辐照或户外曝晒等特殊环境下服役时发生的制品变色、性能劣化等紫外老化降解行为限制了其在高端领域的应用[1-3]。

研究表明双酚A类聚碳酸酯在紫外光作用下发生的光降解主要有两个机理:光-弗里斯重排(photo-Fries rearrangement)和光-氧化(photo-oxidation)。聚碳酸酯材料以何种机理降解,与辐照光源的波长有关[4-6]。当辐照波长小于300nm时,以光-弗里斯重排降解机理为主[8];辐照波长大于340nm时,光-氧化降解机理占主导地位[5,8]。聚碳酸酯薄膜室外老化和人工气候老化实验表明波长的差别会导致光-弗里斯重排和光-氧化所占比例不同[9-10]。Factor A 等进行了4年的室外老化试验,发现光-氧化机理占主导地位,进一步研究发现光-氧化与光-弗里斯重排是两个相对独立的过程,并不相互影响[11-12]。Marjolein Diepens等人通过模拟室外老化分析聚碳酸酯的两种老化机理之间的关系,认为光-弗里斯重排并不是光-氧化的开始,不为光-氧化提供自由基[13]。

由于材料的成型方式对最终制品的服役性能影响较大,因此研究环境因素对不同成型方式成型的PC制品结构和性能的影响,对于预测PC制品的使用寿命,评估材料的使用领域有重要的意义。本文以注射成型PC标准拉伸样条为研究对象,研究紫外光辐照对注射成型PC制品的光学性能和拉伸性能的影响规律,并进行了热氧老化对照实验,为户外条件下服役的注射成型PC制品的失效预防和寿命预测提供实验和理论支持。

2 实验材料和方法

2.1 材料

实验材料为聚碳酸酯(PC),牌号为PC-110,注塑级,玻璃化转变温度为147.9℃。

2.2 试样加工

聚碳酸酯原料放入干燥箱在120℃干燥4h后,使用JSW-140D 全电动注塑机注射成型样条试样,试样尺寸为标准GB/T 1040.2-2006中1A型试样,注射温度290℃,注射压力100MPa,注射保压时间5.6s,冷却时间20s。

2.3 老化实验

将注射成型PC试样放置于LRHS-UVN型UVA紫外老化箱,采用UVA-340型紫外荧光灯光,按照紫外老化标准GB/T 16422.3-2014对试样进行紫外老化加速实验。辐照强度为45W/m2,环境温度60℃,采用连续照射。取样周期分别为48、96、144、192及240h,每次取3个试样。

另将5组PC试样放入热老化箱,在60℃空气氛围中进行热氧老化。经过48、96、144、192及240h后,各取出一组试样。

2.4 试样表征

取试样的平行部分,采用棱光分光光度计进行扫描,观测试样整体的透过率和吸光度。根据GB/T 1040-2006,在室温下用WDW微机控制电子万能试验机对试样进行拉伸性能测试,拉伸速度50mm/min。用OLYMPUS BX51偏光显微镜观察拉伸测试后试样的辐照面形貌。对试样拉伸断裂面进行喷金处理后,采用Keysight 8500 FE-SEM台式扫描电镜观测拉伸断裂面形貌。

3 结果分析

3.1 紫外辐照对注射成型PC制品光学性能的影响

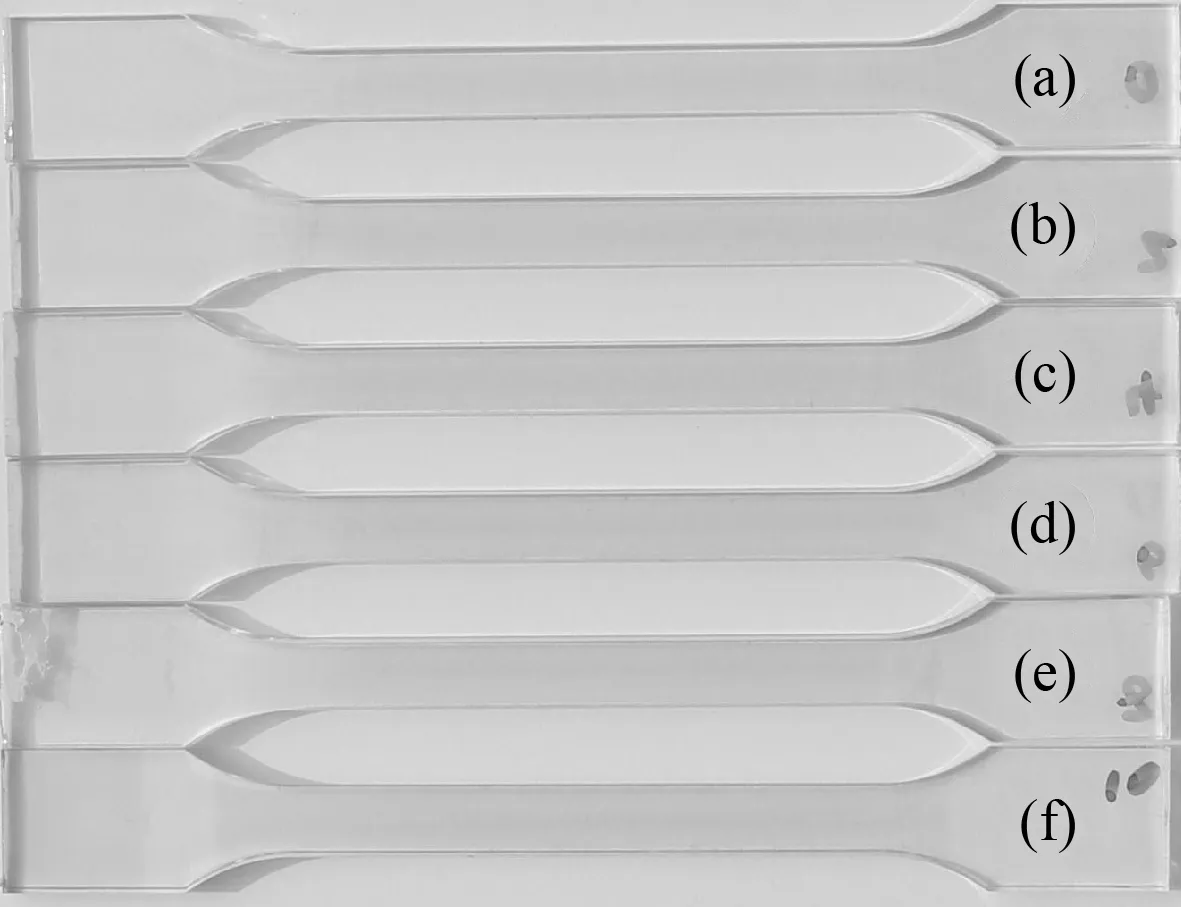

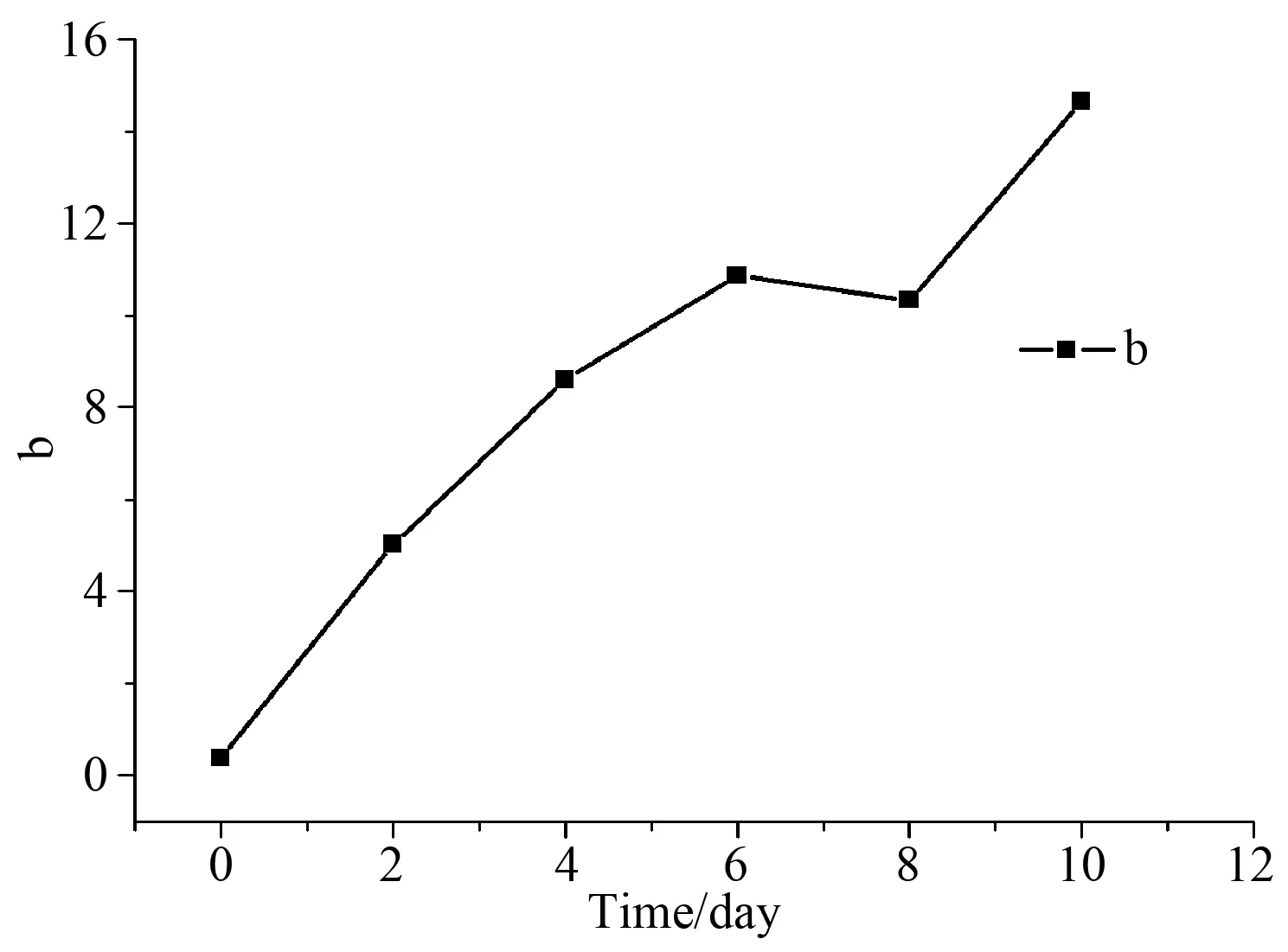

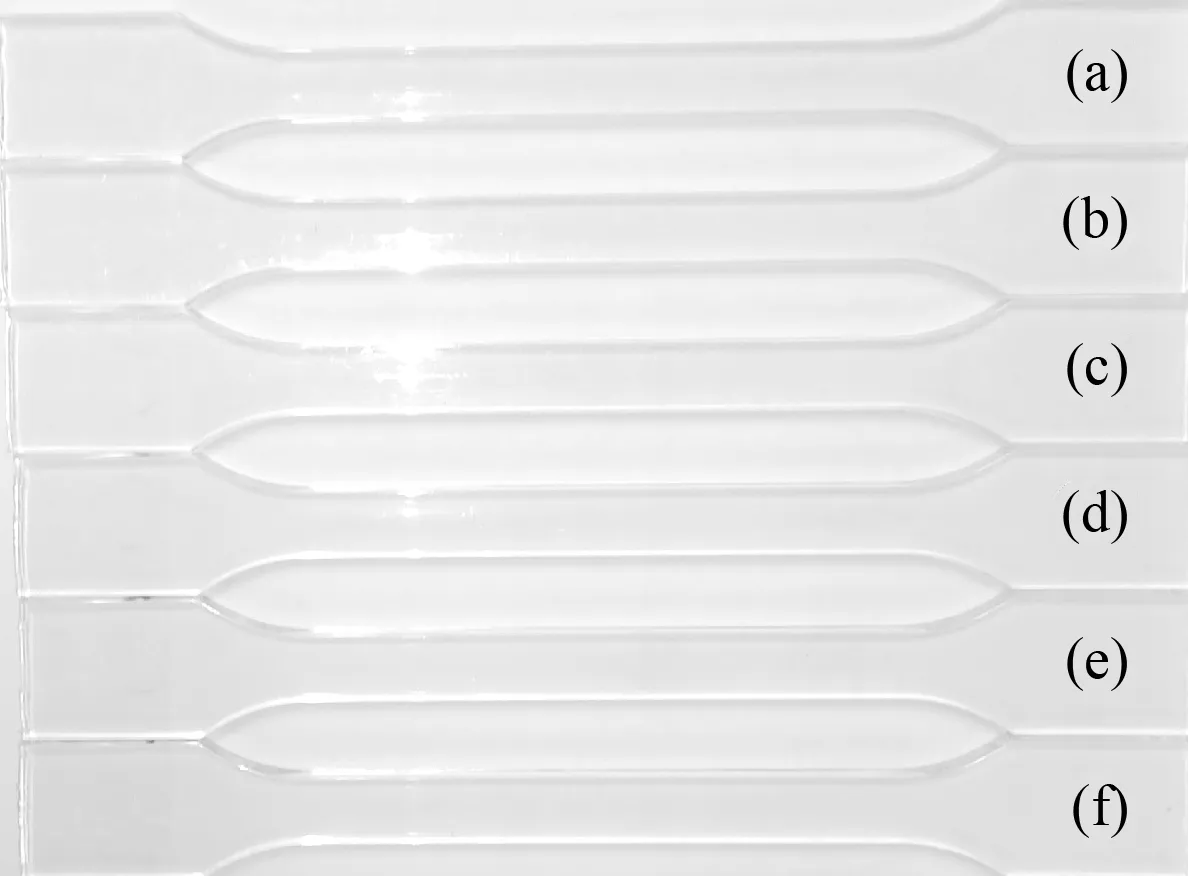

经0~240h紫外老化后的PC试样,如图1所示。利用爱色丽(xrite)I1 PRO校色仪和i1profiler软件对照片上各试样的颜色进行分析识别,取点位置见图2中各点,LAB颜色模型下各试样取点位置的b值为(a)0.38,(b)5.02,(c)8.6,(d)10.86,(e)10.32,(f)14.65(b值越大黄色越深),可以看出随老化时间增加,试样颜色由无色透明变为浅黄,并逐渐加深,且老化时间增加试样透明度降低。试样颜色和透明度变化说明PC制品发生了老化,PC分子结构中可能形成了某些生色基团。

图1 经不同时间紫外老化后的PC试样外貌 (a) 0h; (b) 48h; (c) 96h; (d) 144h; (e) 192h; (f) 240hFig.1 PC samples after UV aging

图2 紫外老化后的PC试样b值曲线Fig.2 b value curves of PC samples after UV aging

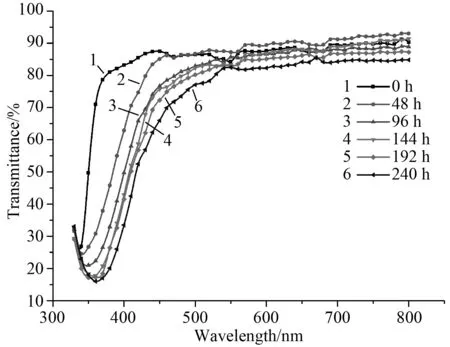

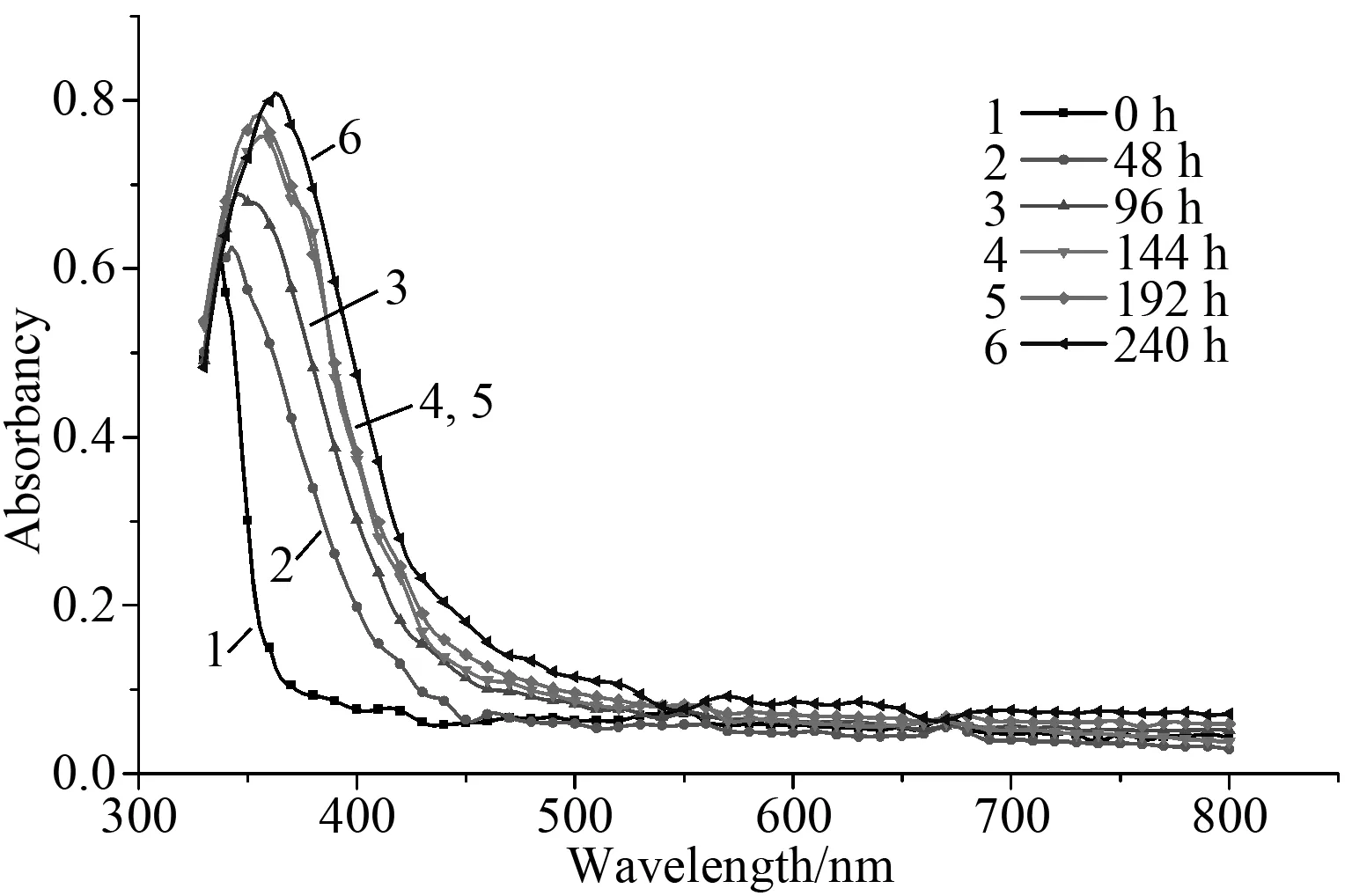

图3为紫外老化后PC试样的紫外-可见光透光度图,结果显示样品的透光度随着紫外老化时间的增加呈下降趋势,在紫外光区和可见光的紫光区透过率变化较大。对比PC制品紫外-可见光吸收谱图(图4),紫外老化时间对试样吸光度影响较大区域同样集中在紫外光和紫光区域,波长大于500nm的区域变化较小,这与透光度变化相对应。

图3 紫外老化后的PC试样紫外-可见光透光光谱Fig.3 UV-VIS Transmittance Spectra of PC Samples after UV aging

图4 紫外老化后的PC试样紫外-可见光吸收光谱Fig.4 UV-VIS Absorption Spectra of PC Samples after UV aging

随着紫外老化时间的增加,吸收峰向长波段侧偏移,且吸收峰变强变宽,经过240h老化后吸光度峰值由340nm处偏移到360nm处。这说明紫外老化后产生了水杨酸苯酯和二羟基二苯甲酮[4-5,18-19],且分解产物随着紫外老化时间的增加而增多,导致对应区域内的吸光度增加,透过率降低,试样颜色的变化也是这些分解产物中所含的生色基团引起的。

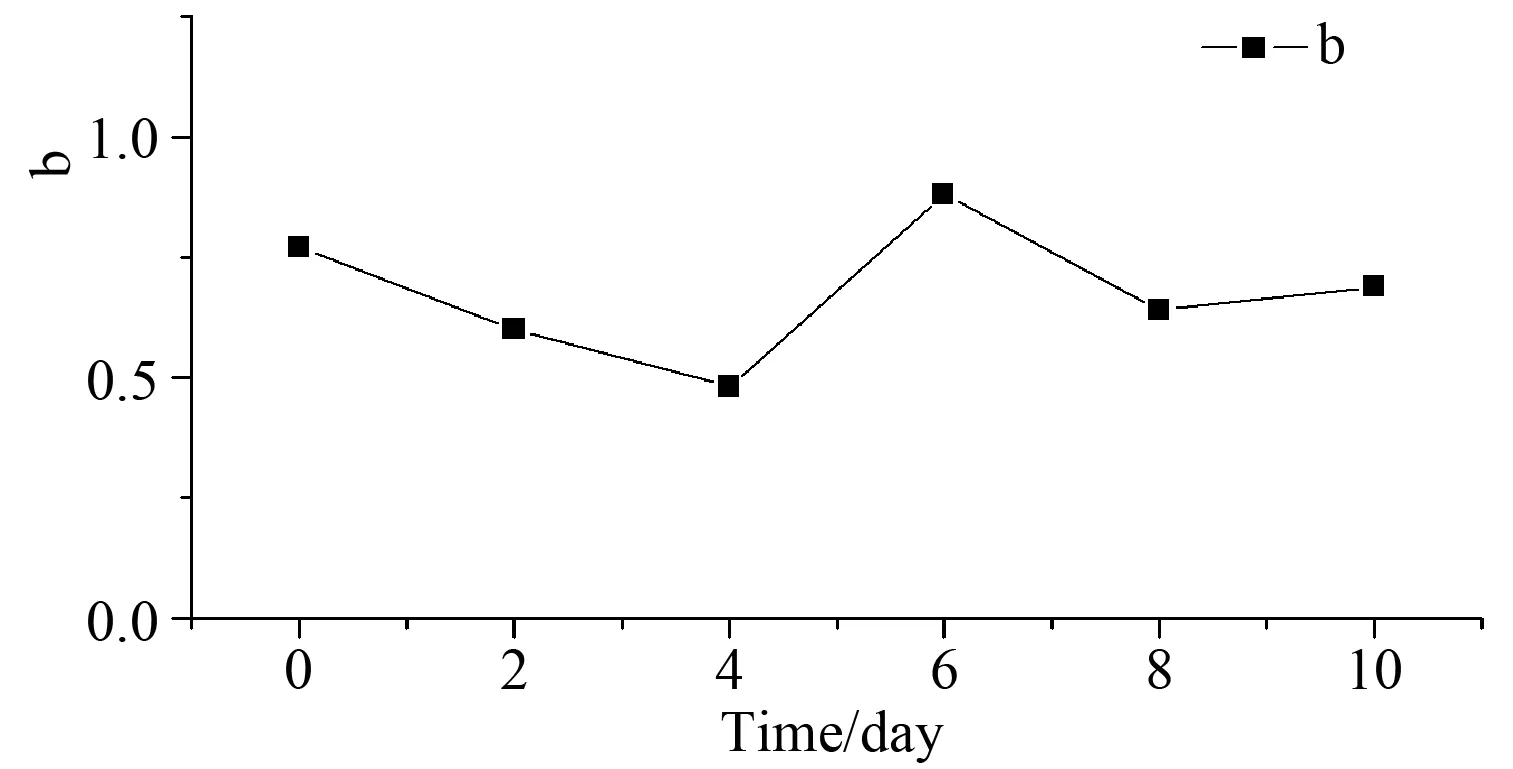

在注射成型PC制品热氧老化对照实验中,试样的颜色和透明度如图5所示,分析结果显示试样的透明度和颜色无变化(各试样的b值为(a)0.77,(b)0.60,(c)0.48,(d)0.88,(e)0.64,(f)0.69,见图6)。这说明在环境温度60℃下,紫外光辐照是导致PC试样发生光-弗里斯重排,产生含有生色基团[9,13-14]的老化产物的主要原因。

图5 热氧老化对照实验的PC试样外貌(a) 0h; (b) 48h; (c) 96h; (d) 144h; (e) 192h; (f) 240hFig.5 PC samples after thermo-oxidative aging controlled experiments

图6 PC试样热氧老化对照实验的b值曲线Fig.6 b value curves of PC samples after thermo-oxidative aging controlled experiments

3.2 紫外辐照对注射成型PC制品拉伸性能的影响

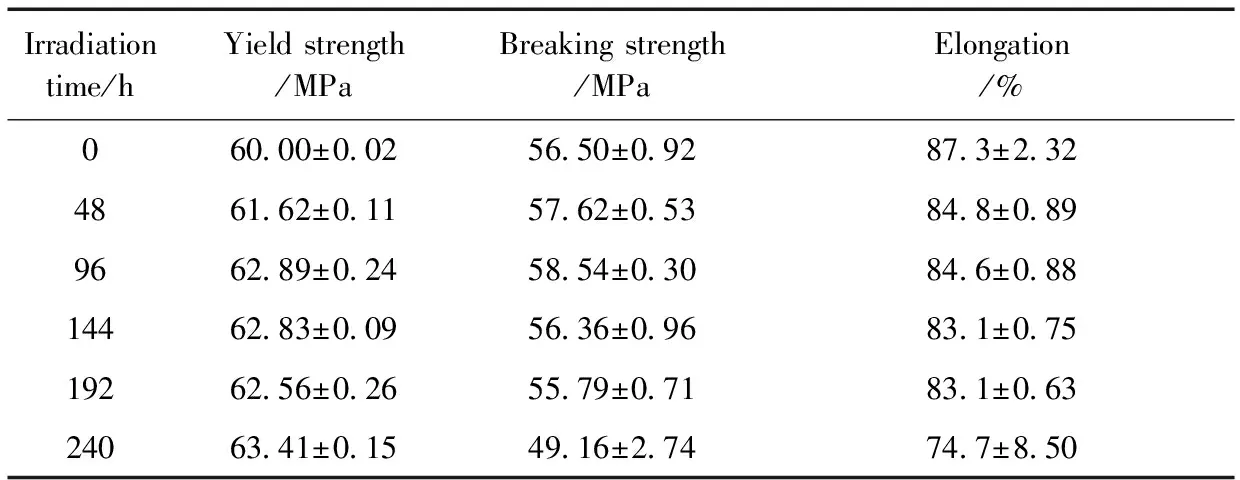

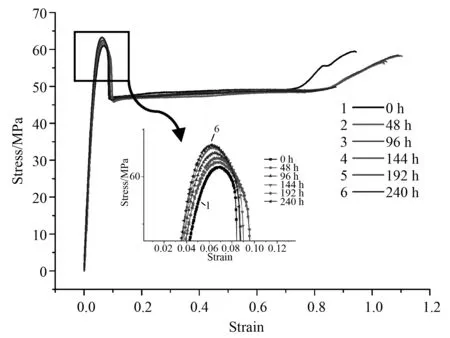

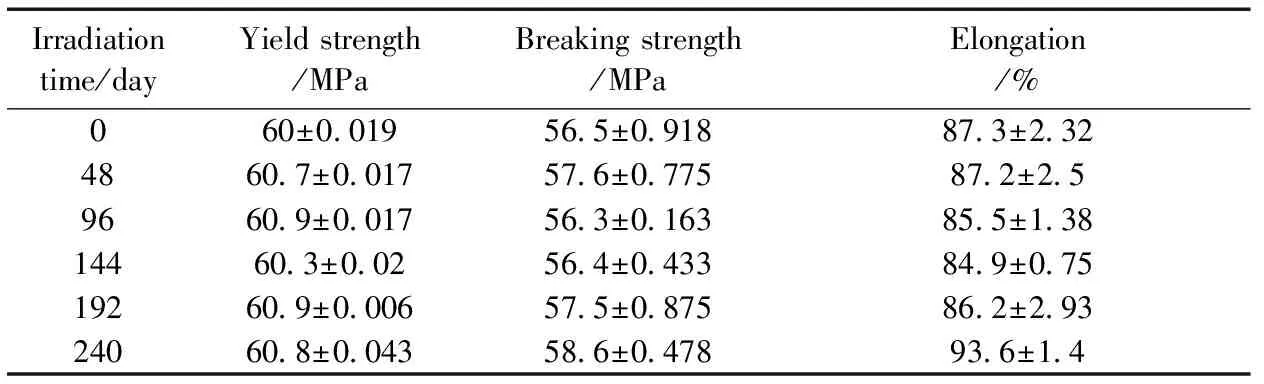

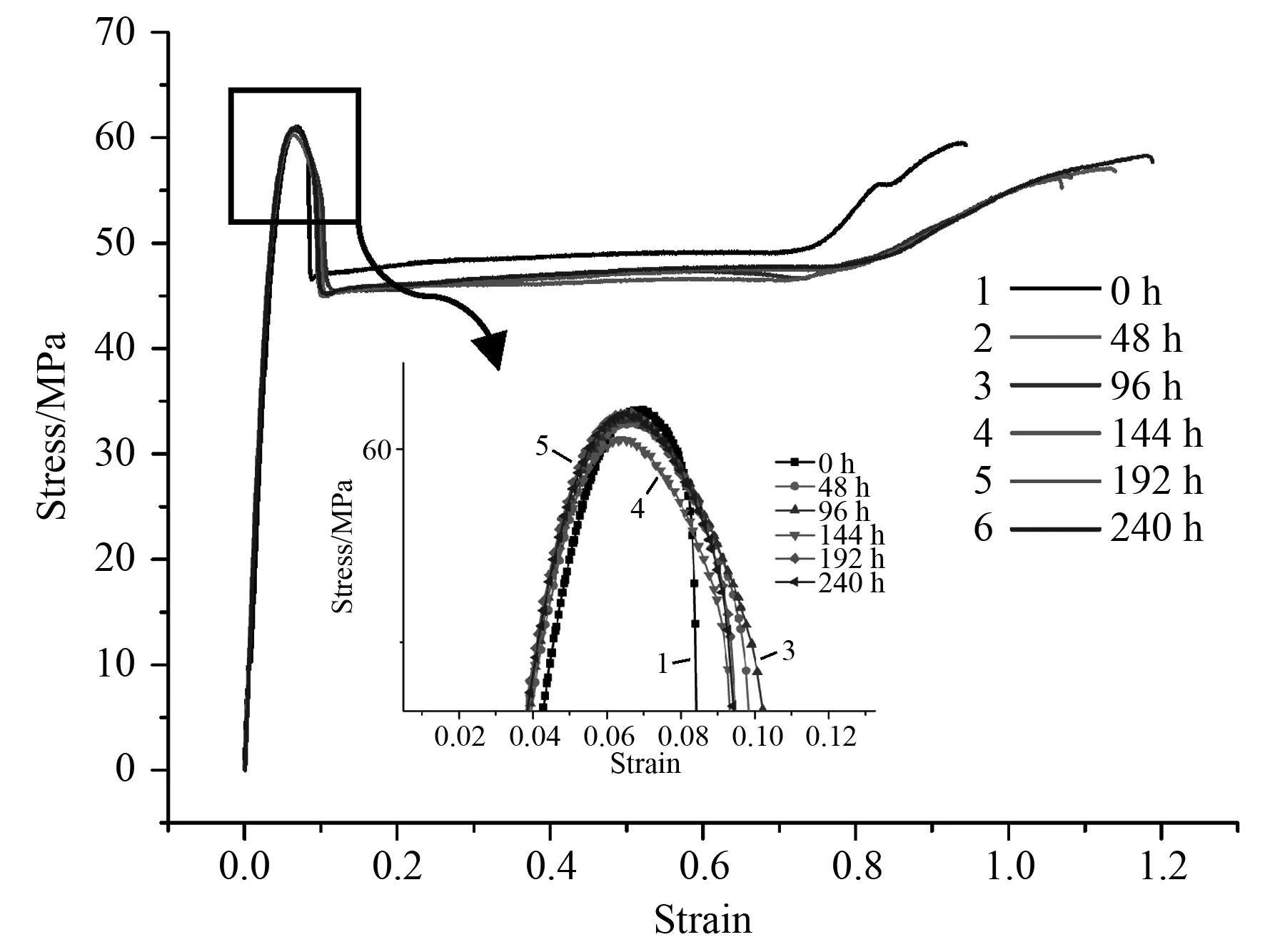

表1是不同紫外老化时间下注射成型PC制品拉伸性能,可以看到随着老化时间增加,PC试样屈服强度缓慢升高,断裂强度逐步下降,且在192h之后迅速下降,由55.79MPa降至49.16MPa;断裂伸长率先升高,然后下降。图7是不同紫外老化时间下PC试样的拉伸应力-应变曲线图,紫外老化前PC试样在拉伸过程中有明显的拉伸“细颈”和断裂伸长;紫外老化240h后,PC试样的拉伸应力应变曲线与老化前相似,但是拉伸屈服应力小幅增加,断裂强度降低,表明PC试样的刚性增加,韧性降低。此外随着老化时间的增加,试样的力学性能测试结果的偏差逐渐增大(见表1),表明随着老化时间的增加试样的力学性能越来越不稳定。

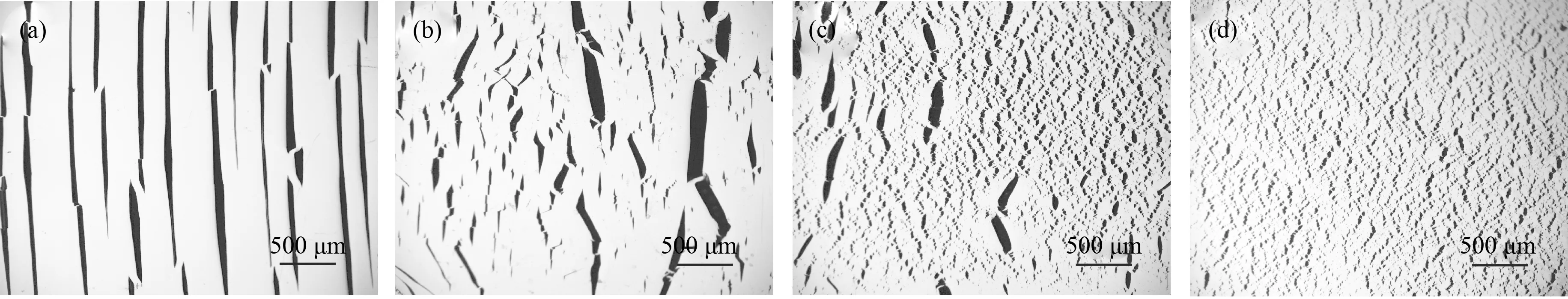

图8为不同紫外老化时间下PC试样拉伸断裂后辐照面的偏光图,试样在拉伸断裂过程中其辐照面形成的裂纹随着紫外老化时间的增加而逐渐变小,且裂纹更密集。这些裂纹是在“屈服软化”后形成“细颈区”的过程中形成的。此过程中试样在拉应力作用下,分子链发生滑移,试样表面形成裂纹,裂纹越大试样在抵抗开裂和断裂过程中吸收的能量越大,抵抗开裂和断裂的能力也越大[22]。注射成型PC制品由于受到成型过程中复杂的流变历史和热历史的作用,制品表层的密度和取向度相对较大。因此,在原始试样的辐照层,PC分子排列密实、缠结程度较大,在拉伸过程中形成较大的裂纹,结果如图9(a)。随着紫外老化时间的增加,PC分子链发生光-弗里斯重排和光-氧化,分子链变短、分子链缠结程度降低,分子间作用力降低,吸收能量的能力减弱,试样辐照面出现密集细小的裂纹。这是紫外光辐照后PC试样断裂强度下降的原因。

表1 紫外老化后PC试样拉伸性能Table 1 Tensile properties of PC samples after UV aging

图7 紫外老化后的PC试样拉伸应力应变曲线Fig.7 Stress-strain curves of PC samples after UV aging

图8 经不同时间紫外老化后的PC试样拉伸断裂辐照面偏光图 (a) 0h; (b) 48h; (c) 144h; (d) 240hFig.8 POM morphology of the exposed surface of tensile fracture PC samples after UV aging (a) 0h; (b) 48h; (c) 144h; (d) 240h

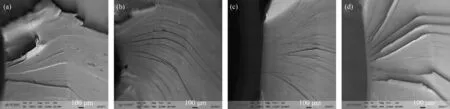

图9 紫外老化后的PC试样拉伸断裂面SEM图 (a) 0h; (b) 48h; (c) 144h; (d) 240hFig.9 SEM micrographs of the tensile fracture surface of Tensile failure sample after UV aging (a) 0h; (b) 48h; (c) 144h; (d) 240h

分析不同紫外老化时间下注射成型PC制品拉伸断口的SEM形貌,如图9所示。在未老化试样上(图9a)有明显撕裂和粘弹性破坏的痕迹[24];随着辐照时间的增加,撕裂区变小,断口呈现层状断裂,这表明试样的分子链缠结程度降低,试样变脆,与试样表面形成的裂纹变细变密相对应(图8),说明紫外辐照后PC制品的韧性降低。

表2 热氧老化对照实验的PC试样拉伸性能Table 2 Tensile properties of PC samples after thermo-oxidative aging controlled experiments

图10 热氧老化对照实验的PC试样拉伸应力应变曲线Fig.10 Stress-strain curves of PC samples after thermo-oxidative aging controlled experiments

表2为热氧老化对照实验试样的拉伸性能测试结果,图10是对应的拉伸应力应变曲线。试样在60℃的空气中老化处理240h后,试样的屈服强度没有发生变化,断裂强度和断裂伸长率都有微量升高。对比同温度下紫外老化结果,发现在本实验温度和时间内注射成型PC制品经紫外老化后力学性能的降低主要是由紫外光辐照引起。

4 结 论

1.注射成型聚碳酸酯制品经紫外老化后变黄,颜色随老化时间的增加而加深,断裂强度和塑性降低,降低速度逐渐加快。

2.紫外老化后,注射成型聚碳酸酯制品的拉伸断裂行为发生变化。断口呈现层状断裂形貌,制品表面裂纹尺寸变小、变密。这是因为紫外辐照导致制品辐照层排列密集、缠结程度大的分子发生断裂,分子量和分子链缠结程度降低,抵抗开裂能力和吸收能量的能力减弱,在拉应力下更易发生滑移。

3.热氧老化对照实验表明在环境温度60℃时,紫外光辐照对注射成型聚碳酸酯制品光学性能和拉伸性能降低起主要作用。