铁基复合材料中碳化钨颗粒的溶解析出行为

2018-08-20吴迎飞陈华辉李海存张婉婷

吴迎飞,陈华辉,李海存,张婉婷

(中国矿业大学(北京) 机电与信息工程学院,北京 100083)

陶瓷颗粒因具备高的硬度和模量而广泛用作耐磨金属基复合材料的增强相。目前国内外学者主要致力于探讨陶瓷颗粒种类、粒度及形状对金属基体耐磨性的影响,关于颗粒间级配增强金属基复合材料的研究还较为少见[1-2]。颗粒增强金属基复合材料中增强颗粒的尺寸大多在微米以及纳米尺度[3]。微米级的小颗粒产生的弥散强化效果强,对基体平均硬度的提高更加显著[4]。但对于耐磨金属基复合材料,特别是在一些特殊工况中,如综采设备、轧钢导卫板等,几百微米甚至毫米级的大尺寸颗粒对基体的增强效果和耐磨性能的提高更为明显,这是由于大颗粒的硬质相在受到磨损时,能够对其附近的基体起到保护作用,即产生“阴影效应”保护基体不被快速磨损[5]。然而在体积分数确定的情况下,随着颗粒尺寸的增大,颗粒之间的间距随之变大,“阴影保护”的作用会削弱;随着颗粒尺寸减小,颗粒的比表面积增大,与基体的界面反应也增强。昆明理工大学李祖来等[6-8]发现常用于增强铁基耐磨材料的碳化钨颗粒,在颗粒尺寸较小时会发生颗粒溶解与分解现象,从而使颗粒增强效果降低;因此如何根据颗粒和基体的性质以及材料的磨损工况设计颗粒增强耐磨金属基复合材料是急需研究的重要课题。

采用不同粒径的增强颗粒、通过合理的颗粒级配,实现小颗粒在基体中弥散析出强化增强基体,大颗粒对基体产生“阴影保护”,这样可使颗粒增强金属基复合材料的耐磨性能得以显著提高。本工作采用不同尺寸及混合级配的WC颗粒增强铁基复合材料,研究了在烧结制备过程中颗粒在铁基基体中的分布、组织结构以及WC颗粒的溶解析出现象,并对其硬度和耐磨性能进行了测试。

1 实验材料与方法

1.1 试样成分

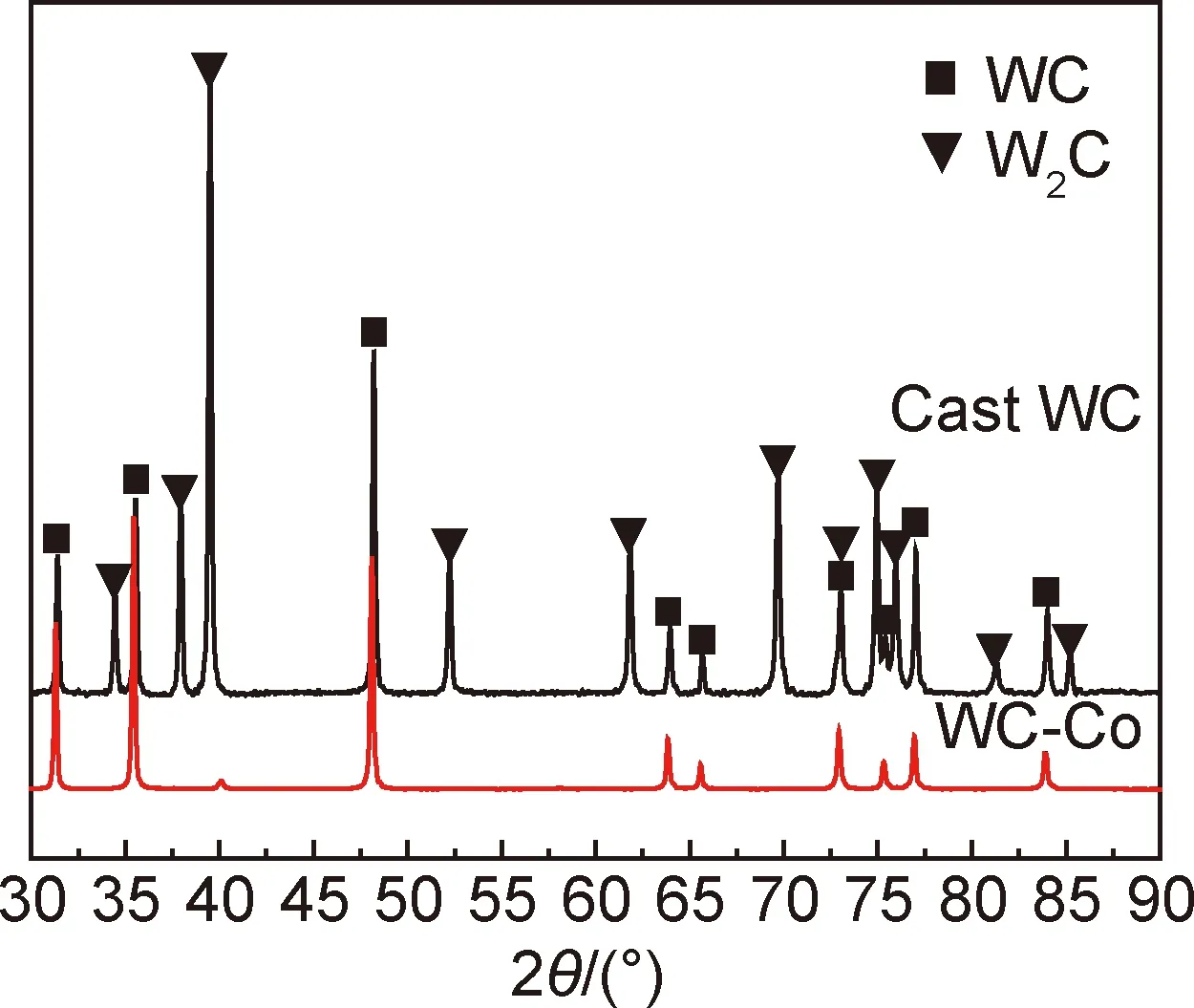

实验所用原料粉末为WC颗粒以及Fe30A自熔合金粉末,其成分见表1。图1为两种碳化钨颗粒的XRD分析,可知铸造碳化钨颗粒主要相为WC和W2C,且W2C含量高于WC;钴包碳化钨颗粒只含WC相。铸造碳化钨颗粒与金属在高温烧结时易发生溶解,并在随后的冷却过程中析出,形成弥散分布的小颗粒[9];而钴包碳化钨可以减少颗粒在基体中的溶解现象,亦可作为外加小颗粒WC来源。选用铁基自熔合金为基体,目的是降低烧结温度,减轻高温下的颗粒溶解;而铁基合金基体中的碳化物也具有强化基体的作用。

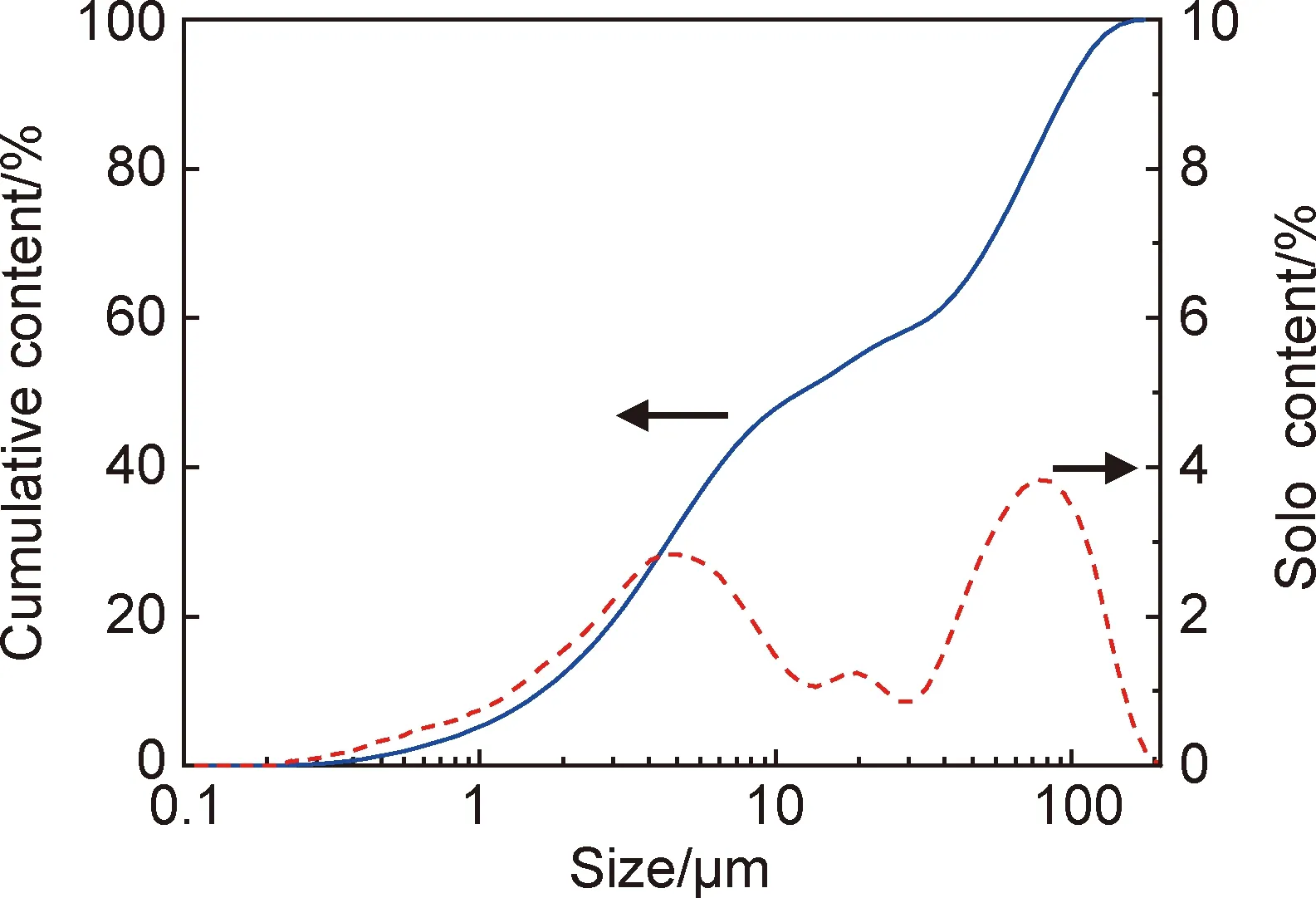

图2是两种碳化钨颗粒的原始形貌。从图2(a)可以看出铸造碳化钨颗粒大小均匀,粒径在200~250μm左右;颗粒形状较为规则,分散度较好,无团聚现象。由图2(b)可见钴包碳化钨颗粒形状不规则,粒径的分布范围较大。图3为钴包碳化钨颗粒的粒径分布,可以看到颗粒分布出现两个峰值,一个是2~10μm之间,另一个是在50μm左右。

表1 实验原料Table 1 Experimental raw materials

图1 铸造碳化钨和钴包碳化钨颗粒的XRD图谱Fig.1 XRD patterns of cast WC and WC-Co

图2 铸造碳化钨(a)和钴包碳化钨(b)颗粒的SEM形貌Fig.2 SEM morphologies of cast WC (a) and WC-Co (b) particles

图3 钴包碳化钨的粒径单一分布及累积分布Fig.3 Solo content and cumulative content of WC-Co size

WC/Fe30A复合材料试样的成分配比见表2,WC颗粒的质量分数均为30%。分别制备了60目铸造碳化钨颗粒增强铁基复合材料(WCa)、300目钴包碳化钨颗粒增强铁基复合材料(WCb);为了探究级配颗粒的增强效果,制备了两种碳化钨颗粒各占15%质量分数的级配颗粒增强铁基复合材料(WCm)。

表2 试样的成分配比(质量分数/%)Table 2 Composition ratio of the samples (mass fraction/%)

1.2 试样制备

试样制备工艺流程:混料→球磨→干燥→成型→真空烧结→制样→组织分析→性能测试。

按照表2所示比例混粉后,在QM-3A型高能摆振球磨机中球磨15min。使用769YP15A型粉末压片机压制成型,加载300MPa,保压10min。采用ZT-50-22Y型真空热压烧结炉进行真空烧结,WCa,WCb和WCm烧结温度分别为1090,1070℃和1080℃,保温40min。

1.3 组织与性能

在HBRVU-187.5型布洛维光学硬度计上测量试样的洛氏硬度,HV-1000型显微硬度计上测量试样的显微硬度,数值取5个数据的平均值。在M-200磨损试验机上进行干摩擦磨损实验,采用环块式滑动摩擦磨损方式,对磨环选用GCr15(HRC62);磨损实验条件:室温、大气环境,施加载荷200N,对磨环转速为240r/min,磨损时间30min,每组3个平行试样,采用精度为0.0001g的电子天平测量试样磨损前后质量损失,然后换算为体积磨损量评测磨损性能,并计算出相对耐磨性。利用D/max-2500PC型多功能X射线衍射仪对烧结后的试样进行物相分析,衍射仪工作电压为40kV,工作电流为40mA,使用CuKα,扫描速率4(°)/min,扫描范围10°~90°。采用HITACHIS-3400N扫描电子显微镜(SEM)观察试样的显微组织,Oxford INCAx-Sight 7021能谱仪(EDS)进行元素分析。

2 结果与分析

2.1 物相分析

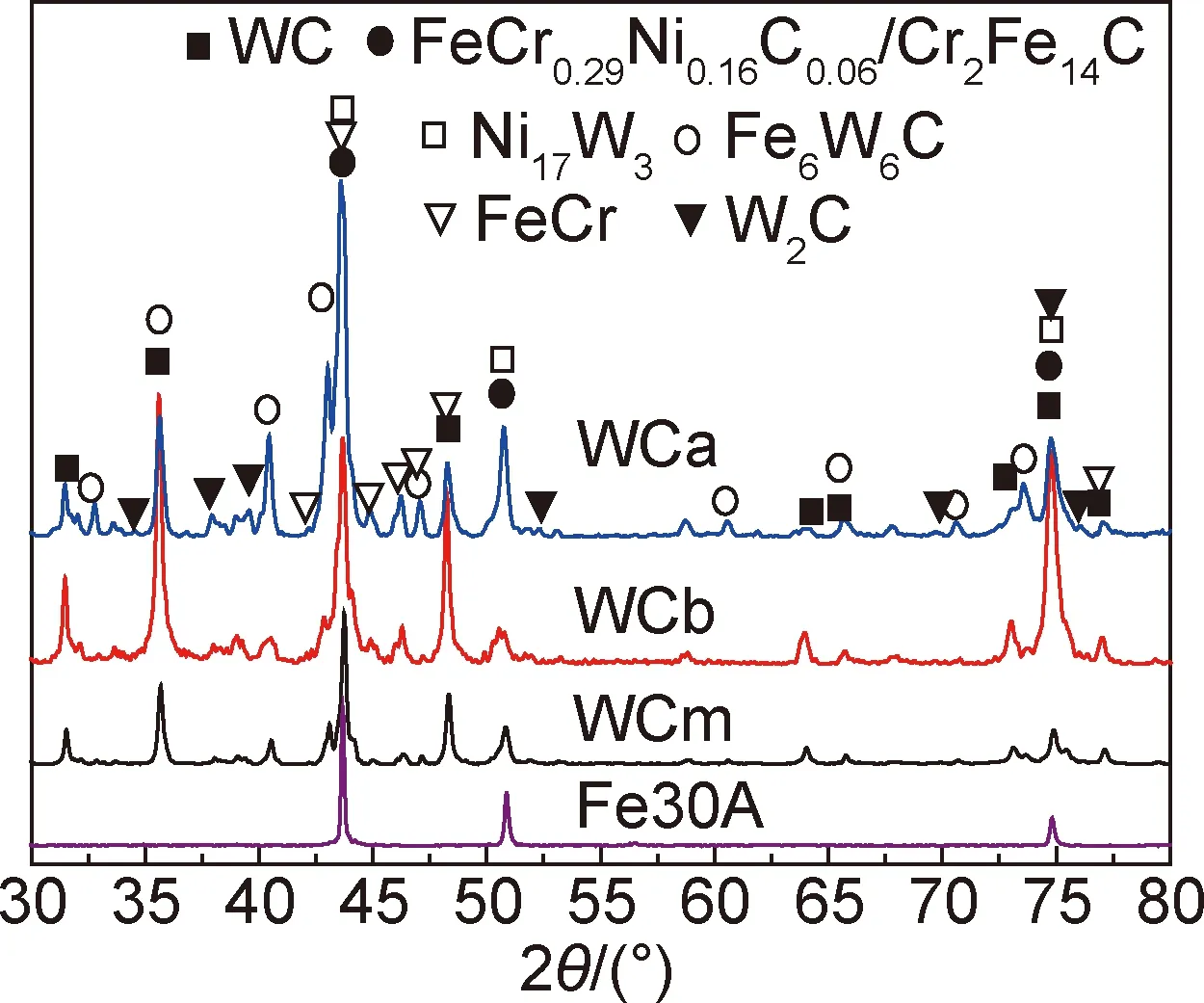

对WCa,WCb和WCm试样进行XRD物相分析,并与纯Fe30A基体试样进行对比,结果见图4。纯基体试样的相组成较为简单,为FeCr0.29Ni0.16C0.06及Cr2Fe14C相。FeCr0.29Ni0.16C0.06为γ-Fe固溶体中溶入了Ni,Cr等合金元素而形成的固溶体,Cr2Fe14C则为铁铬化合物;而WCa,WCb和WCm中除了含有上述基体相外,还含有WC,Ni17W3以及少量的FeCr相。其中,WC为增强颗粒;Ni17W3相是W与Ni反应生成的硬质相化合物[10],与基体相有相同的面心立方晶体结构[11]以及点阵参数,且其部分衍射峰与基体相重叠而难于完全确定[12];WCa和WCm中W2C相在烧结后其含量已经非常低,且出现了Fe6W6C相。

图4 WCa,WCb和WCm的XRD图谱Fig.4 XRD patterns of WCa,WCb and WCm

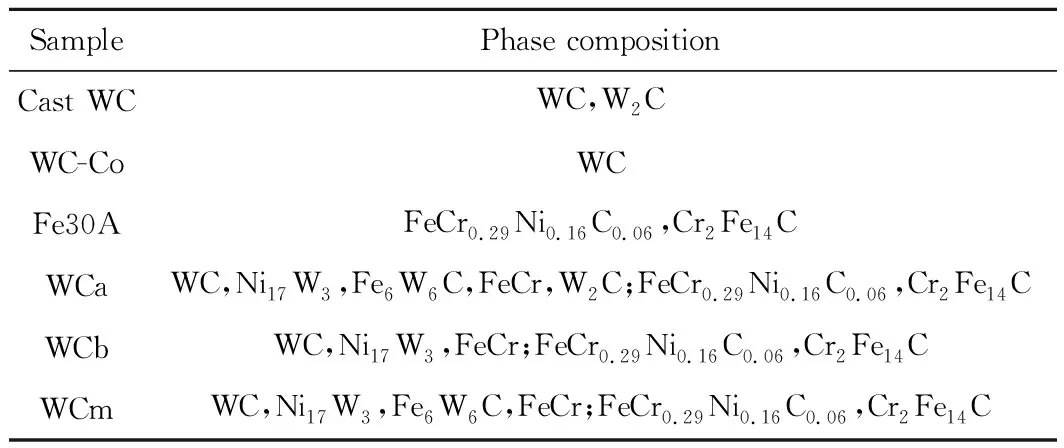

表3为试样原始粉末以及各烧结试样物相组成。由表3可见,复合材料中均出现了W和Cr的碳化物,这是由于Ni不能与C形成化合物,Fe,W,Cr等会与C发生反应,形成Fe-Cr-C和Fe-W-C三元体系构成的化合物[13];WC也可从基体中的过饱和固溶体中析出。

表3 原始颗粒及复合材料试样的相组成Table 3 Phase compositions of the primary particles and composite material samples

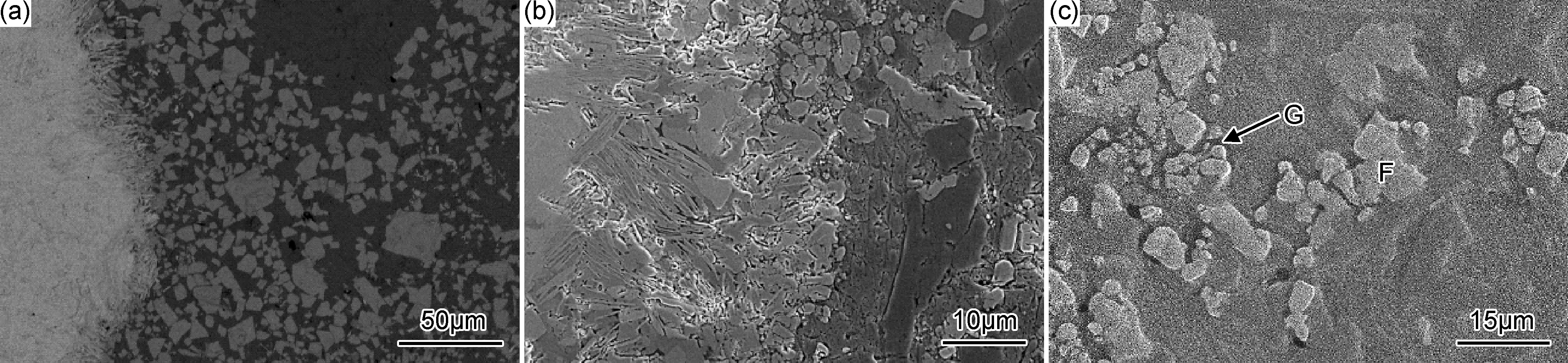

2.2 颗粒分布

图5(a),(b),(c)分别为WCa,WCb和WCm的组织形貌。其中黑色部分为基体,灰白色部分为WC颗粒。从图5(a)可以看出,WCa中颗粒尺寸为250μm左右,与原始WCa颗粒尺寸大致相同,即颗粒未完全溶解;颗粒在基体中分布均匀,白色颗粒的周边产生了灰色的过渡层,但并未扩散到整个基体。从图5(b)可以看出,WCb中WC颗粒在基体中分布均匀,颗粒粒径细小且大小不一。从图5(c)可以看出,WCm颗粒在基体中分布比较均匀,大WC颗粒之间分布有不同粒径的小颗粒。由于WCm中颗粒为铸造碳化钨颗粒和钴包碳化钨颗粒混合而成,与图5(a)相比,大颗粒数目有所减少,它们之间的距离也增加,但大颗粒间的基体上分布着细小的颗粒。从显微组织上看,WCm复合材料基本达到了本工作所设计的大小颗粒级配且均匀分布的组织结构。

图5 WCa(a),WCb(b)和WCm(c)的SEM形貌Fig.5 SEM morphologies of WCa(a),WCb(b) and WCm(c)

2.3 颗粒的溶解析出

图6为WCa试样WC颗粒放大后的组织形貌照片。从6(a)可以明显看出颗粒呈现3种不同形态:A为WC颗粒中心部位;颗粒边缘B开始溶解析出絮状以及针状相,越靠近基体的部分,分布越松散,见图6(b);C部分WC颗粒发生疏松分离,生成细小的颗粒,见图6(c)。通过对比铸造碳化钨原始颗粒和烧结后的WCa试样相组成(表3),可知烧结后WCa中W2C相大量减少,并生成了Fe6W6C相。对A,B和C区域进行能谱分析,见表4,可以看到,中心颗粒处元素主要为W,是WC颗粒;絮状处主要元素为W和Fe,结合XRD分析可确定为Fe6W6C;而颗粒状区域所含元素为W和Ni,可知该处为Ni17W3。这说明WC中的W,C与铁基体中的Ni,Fe等元素发生了相互扩散及反应[14]。Ni17W3为硬质相,对基体起到了弥散强化的作用。

图6 WCa试样中颗粒的SEM形貌 (a)颗粒局部形貌;(b)絮状组织;(c)颗粒状组织Fig.6 SEM morphologies of the particles in the WCa sample (a)particles’ local morphology;(b)flocculent microstructure;(c)granular microstructure

AreaAtom fraction/%WNiFeCrA100.00---B58.74-41.26-C61.4538.55--D100.00---E47.2052.80--F93.136.87--G61.4838.52--H--53.1446.86I-27.8051.2620.94

WC及W2C颗粒在铁基体中易发生分解反应生成M3W3C和M6W6C化合物,其形成能见表5[15]。在热力学平衡条件下,反应式(3),(4)的形成能Eform均小于反应式(1),(2),表明在热力学平衡状态下Fe更容易与W2C反应生成合金碳化物;同时式(4)的形成能Eform小于式(3),说明Fe6W6C较Fe3W3C更易生成;因此,铸造碳化钨中的W2C更易与基体发生反应生成了Fe6W6C。同时,W2C热力学稳定性较低,可与C反应生成稳定态的六方WC[16]。这正是烧结过后WCa试样铸造碳化钨颗粒中W2C相减少、同时比WCb试样组织多出了Fe6W6C相的原因。由此可以对烧结过程中界面的形成及扩散过程作如下推断:在烧结过程中,基体中Fe元素向颗粒发生扩散,与铸造碳化钨颗粒中的W2C发生反应,在靠近颗粒周边生成絮状的Fe6W6C壳层;与此同时,WC在高温下发生分解与溶解,W元素扩散进入基体中与Ni元素反应生成Ni17W3[17],在大颗粒周边形成大量的小颗粒。

表5 热力学平衡条件下WC及W2C与Fe发生反应的形成能Table 5 Formation energies of WC and W2C reacted with Fe under thermodynamic equilibrium conditions

WCb试样的组织形貌见图7。WC颗粒分布在灰色的基体组织中,颗粒有白色和浅灰色两种类型,如图7(a)所示。从图7(b)可以看出,颗粒与基体的结合处界面清晰,大颗粒周边有小颗粒聚集;同时颗粒之间出现团聚现象,团聚的颗粒之间的界面由于缺少基体相的黏结,界面为机械结合。对比钴包碳化钨原始颗粒和烧结后的WCb试样的相组成(表3),可知WCb试样中除保留有WC颗粒外,还出现了Ni17W3相。对白色颗粒(D)和浅灰色颗粒(E)进行EDS分析,如表4所示,可见白色部分主要元素为W,结合XRD分析可知应为WC,而浅灰色部分含有W和Ni,为Ni17W3。钴包碳化钨颗粒在烧结过程中,虽然包覆的钴可以减少颗粒在基体中的分解与溶解,但由于颗粒细小,比表面积大,表面能高于铸造碳化钨,仍然有部分颗粒发生溶解,W元素发生扩散与基体反应生成了Ni17W3颗粒。

WCm试样中的颗粒放大形貌见图8。对颗粒局部进行背散射成像(图8(a)),左侧为大颗粒,右侧黑色基体中分布着不同粒径的小颗粒,与WCa试样中的颗粒形态相似(图6(a)),但小颗粒较分散、粒径分布范围也变大。由表3可知,WCm试样的相组成除无W2C相外,与WCa试样大致相同;大颗粒的形貌与WCa相似,颗粒周边生成了呈絮状和针状分布的Fe6W6C相(图8(b));图8(c)是基体中的小颗粒的形貌,可以看到颗粒分为大的多边形颗粒(F)和细小圆颗粒(G)两种,对其进行EDS分析,见表4,可知多边形颗粒为WC,为钴包碳化钨颗粒中的WC相,因此呈现多边形的原始形貌;圆形颗粒为Ni17W3,是两种碳化钨颗粒与基体发生反应而生成的,形状较为规则。WCm中外加小颗粒和析出小颗粒(Ni17W3)均匀分布于大颗粒之间,对基体起到了弥散强化的作用。

图8 WCm试样的颗粒SEM形貌(a)低倍形貌;(b)颗粒局部形貌;(c)基体中分布的颗粒Fig.8 SEM morphologies of the particles in the WCm sample(a)low magnification morphology;(b)local topography of the particles;(c)particle distribution in the matrix

在WCa,WCb和WCm试样中均分布有枝条状组织,为Fe30A自熔合金的基体组成相,同时可以看到溶解析出的硬质相颗粒,如图9所示。对基体组织进行EDS能谱分析,结果见表4。H区域为枝条状组织,I区域为灰色基体组织。从能谱分析结果可以看出,枝条状组织是富Cr区域,结合XRD分析,应为Cr2Fe14C及FeCr;灰色基体主要元素为Fe,Cr,Ni,应为FeCr0.29Ni0.16C0.06。这表明Fe30A基体组织亦是由两相组成,即固溶组织FeCr0.29Ni0.16C0.06中分布枝条状铁铬化合物Cr2Fe14C和FeCr。Cr2Fe14C和FeCr为硬质相,对基体亦能起到弥散强化的作用;而碳化钨在基体中溶解析出的C元素,可以促进碳化物的生成。

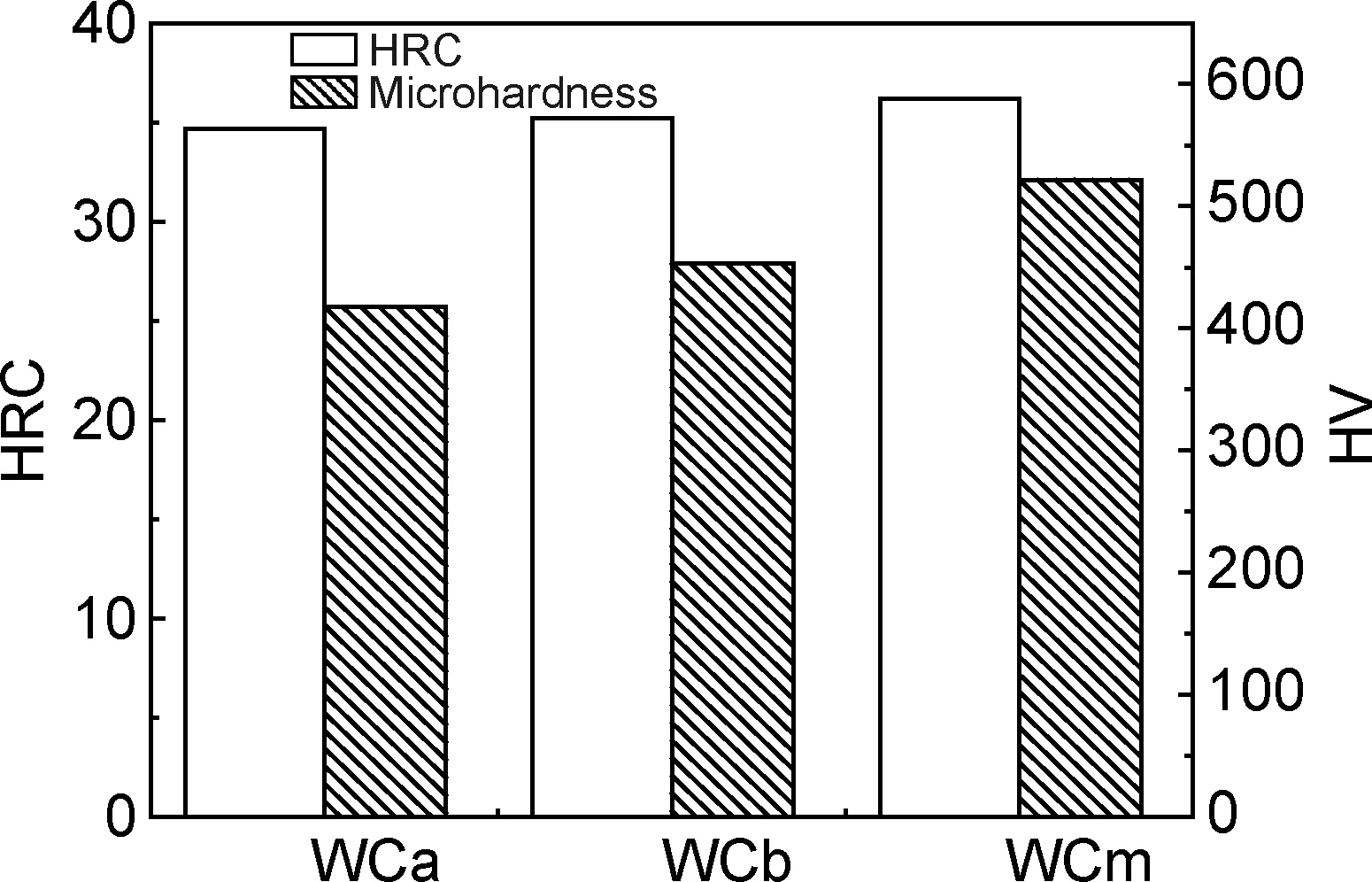

2.4 性能分析

WCa,WCb和WCm 3种复合材料的洛氏硬度以及三者基体组织的显微硬度测试结果见图10。可以看出,在洛氏硬度与基体的显微硬度上,WCa,WCb和WCm的硬度依次增大。在洛氏硬度上,三者的差值比较小,说明实验所用两种颗粒的粒径大小对于WC/Fe30A复合材料的宏观硬度影响不大。但是在基体的显微硬度上WCm比WCa,WCb有大幅度的提高,说明WCm中由颗粒溶解析出以及外加颗粒等形成的硬质相,对基体的弥散强化作用更强,提高了基体的硬度。

图10 WCa,WCb和WCm的洛氏硬度与显微硬度Fig.10 Rockwell hardness and microhardness of WCa,WCb and WCm

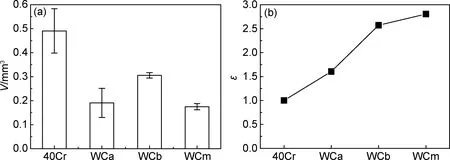

调质态40Cr钢具有良好的强韧配合及较高的硬度,广泛应用于耐磨机械零件。本工作以40Cr钢作为参考试样,在M-200环块磨损实验中进行滑动磨损实验,以比较相对耐磨性。体积磨损量(V)与相对耐磨性(ε)结果见图11。40Cr钢的洛氏硬度为52.2HRC,大于WCa,WCb和WCm的硬度,然而在磨损性能上,WCa,WCb和WCm的耐磨性能均优于40Cr钢;相对耐磨性上,WCm要高于WCa和WCb,且数据波动小,性能更稳定。

图11 WCa,WCb和WCm的体积磨损量(a)以及相对耐磨性(b)Fig.11 Wear volume (a) and relative wear resistance (b) of WCa,WCb and WCm

从组织和性能分析可知,WCm试样具有所设计的颗粒级配组织形貌,即基体中大颗粒之间分散有小颗粒。WC虽然与铁基体有良好的浸润性,但也易于与基体组成元素发生化学反应,造成颗粒的损失;但通过调控粒径级配以及WC与基体的反应程度,可以利用WC的溶解再析出来获得弥散分布的小硬质相,达到强化基体的目的。在磨损过程中,大颗粒起到“阴影保护”作用,而小颗粒则分布于大颗粒之间的基体,提高基体的整体硬度,这样在大颗粒“阴影保护”与基体支撑之间形成一个阻碍磨损的相互效应,即基体硬度高不易磨损且支撑增强颗粒,增强颗粒“阴影保护”避免基体产生严重磨损,从而提高复合材料的整体耐磨性能;因此,调控或控制WC与基体的反应程度,以获得优异的颗粒级配增强金属基耐磨复合材料值得更深入的研究。

3 结论

(1)铸造碳化钨颗粒在铁基体中均匀分布,WC颗粒周边与基体间形成了明显的过渡层,过渡层为紧靠WC颗粒周围形成的絮状和针状的Fe6W6C以及外围散布着由WC溶解析出的Ni17W3小颗粒。

(2)钴包碳化钨颗粒小,易发生团聚,部分WC颗粒发生溶解,且与基体中Ni元素形成Ni17W3相在基体中析出。

(3)利用两种粒径颗粒的级配,可形成所设计的WC颗粒增强及小颗粒(Ni17W3,Fe6W6C,FeCr)弥散增强基体的金属基复合材料。

(4)级配颗粒增强复合材料在硬度以及耐磨性上,均优于单一粒径颗粒增强复合材料。