复杂围岩支护体系刚度及设备适应性分析

2018-08-20李怀渊

李怀渊

(山西汾西矿业集团水峪煤业,山西 孝义 032300)

0 引言

采场支架与其支撑的围岩是一对相互作用着的矛盾统一体。两者间的关系体现了围岩的运动规律与支架的性能、结构间的适应性及相互间的影响规律[1-2]。它是分析确定支架应具有的最合理结构及参数的依据。在由老顶、直接顶、支架及底板组成的采场支架围岩体系中,“支架-围岩”关系为支架和老顶,直接顶及底板间的关系[3]。对于顶板破碎、底板松软的煤层围岩,“支架-围岩”关系的重点主要体现在支架和老顶、直接顶及底板间的刚度关系中,尤其是在老顶-直接顶-支架这一支架围岩系统中,支架和老顶间的相互作用是通过直接顶介质发生的,在直接顶为具有一定刚度的可变形介质条件下,支架能否对老顶的位态起到限制作用,随着老顶回转变形程度的增大,支架是否一直受到老顶回转变形的影响,则取决于直接顶介质的整体力学特性和变形破坏状况[4-5]。

1 工程概况

矿井10-2煤层厚0.90~2.50 m,平均1.96 m,属中厚煤层,结构复杂,局部煤层含1~2层夹石。其成分为粘土岩,f=3,夹石分布无规律,夹石一般厚0.03~0.68 m,局部达到1.14~1.30 m。10-2煤层下距11煤层8.86 m。煤层直接顶为薄层煤(即10-1煤层,厚0~0.83 m)和粉砂岩构成的复合顶,厚2.48 m,层理、节理发育,易破碎,强度低(f=3)。底板为灰白色粘土岩,厚0.98~9.07 m,平均2.85 m,塑性大,遇水易软化膨胀,强度低(f=3)。

上覆9806工作面已回采完毕。工作面标高-162.5~-198.0 m,地表标高+113.2~+116.8 m,工作面采深300 m左右。本工作面设计开采煤层为10-2煤层,该工作面范围内,10-2煤层结构简单,赋存稳定,全部可采,煤层厚度在1.84~2.30 m之间,平均厚2.00 m。

工作面采用整体顶梁式液压支架回采。双滚筒采煤机自开缺口,采用端头斜切进刀方式,双向割煤,往返一次进两刀。采煤机割煤,螺旋滚筒配合刮板输送机装煤,刮板输送机运煤,ZH1600/16/24Z整体顶梁式液压支架支护顶板。

2 “支架-围岩”体系刚度

2.1 支架的刚度

液压支架的刚度特征主要体现在立柱的刚度,表现为液压系统的压缩液性和缸体壁变形的特征,直接与立柱的密度有关系,并与液压柱的密封性有关,密封性越好,其刚度越大。因此,提高立柱刚度的主要途径为增加液压柱的密封性,并增大柱缸径。支架的刚度可用下式表示

(1)

根据对10806工作面的矿压观测,支柱的平均工作阻力为31.7 MPa,平均下缩量为26.5 mm,则

2.2 底板的刚度

底板的刚度对“支架-围岩”系统有着直接影响,当底板刚度较小时,在支架支柱受力压缩时,底板同时出现下缩,这就等同于减小了支架支柱下缩量,从而减小了支架-围岩支护体系的刚度,使支护效果变差,顶板下沉,导致支护失稳。底板的刚度Kf可通过对反映底板抗压入特性的底板比压的分析获得。不同硬度的底板具有不同的刚度,因而对支架围岩体系的影响也不同。

底板刚度的计算公式如下

(2)

式中:q—底板比压,MPa;ΔH—底板压入量,mm。

该矿底板较软,尤其是被水浸泡后,底板比压值更低,表1是10-2煤层底板比压的实测值。

表1 10-2煤层底板比压及刚度测试值表

根据表1的底板比压实测值可知,10-2煤层的底板完整无水时,底板比压平均为3.31 MPa,平均刚度为0.099 MPa/mm,属于松软底板类型。但当底板遇水浸泡后,底板比压值平均仅有0.89 MPa,平均刚度值只有0.026 7 MPa/mm,属于极松软底板。试验面选用的ZHZ1600/16/24型悬移支架底板比压值为2.5 MPa,可见在底板完整无水的情况下,10-2煤层的底板是完全满足ZHZ1600/16/24型悬移支架对底板要求的,但遇水浸泡后底板状况恶化,底板刚度降低,应加强管理并采取必要的措施提高底板的刚度。目前提高底板刚度的主要办法就是增加支柱底座的面积,根据现场实测,需要的底座面积可根据下式计算

(3)

P—支柱设计最大工作阻力为400 kN(42.1 MPa);Kc—容许比压对应的刚度(容许刚度),MPa/mm;上10为系数,下10为允许支柱压入量为10 mm。

底板完整无水时,需要的底座面积为

所需对底支撑面积

S=425×4=1 700 cm2=0.17 m2

底板遇水浸泡后,需要的底座面积为

所需对底支撑面积

S=1 577×4=6 308 cm2=0.630 8 m2

也就是说支架底座面积≥0.630 8 m2。根据支架的结构,前、后排柱可各配800 mm×400 mm的底盘,对底板支撑面积达到0.64 m2,在允许钻底10 mm的情况下基本能满足要求。

2.3 10-2煤层直接顶刚度分析

对于矿井破碎顶板及软弱底板条件下,在推进过程中呈现的不同情况。

当h≥6.0 m时,直接顶呈似零刚度状态,支架支护强度P=γh≥144 kN/m2,即0.144 MPa。

当h≥0.57 m时,直接顶呈似刚性状态。顶板下沉量Δl=Lk×sinθ=0.55 m。

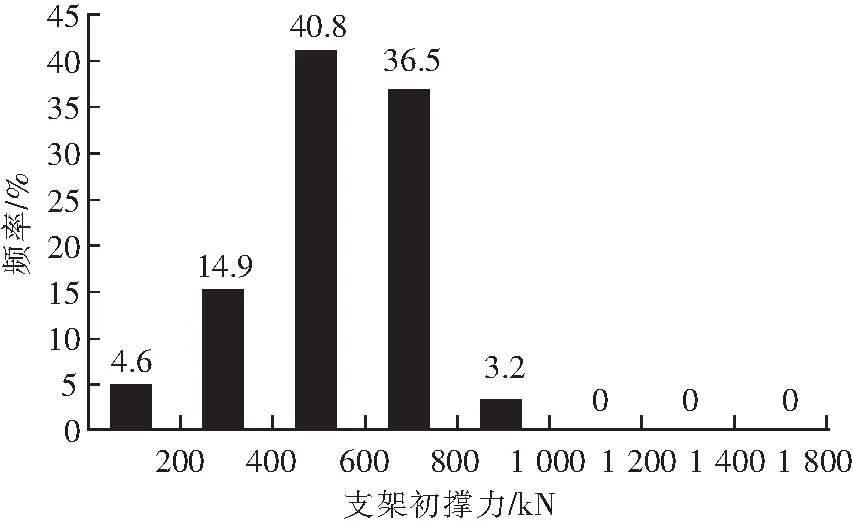

当0.57 m 10-2煤层整体顶梁悬移工作面,采高2 m,顶板岩层分别为粉砂岩0.97 m,10-1煤层0.48 m,粉砂岩0.75 m,厚度为1.4 m的9煤层的采空区冒落岩石约10 m,总的直接顶厚度12 m以上。 根据上面的计算,当h≥6.0 m时,直接顶呈似零刚度状态,需要提供的支护强度≥0.14 MPa。这从理论上也论证了该矿复合顶板为软弱、破碎的顶板,顶板刚度近似零状态,说明了其支护的困难程度。如果采用高档普采方式,采用整体顶梁液压支架后,顶梁采用了整体箱式结构,2.8 m2/架,护顶面积可达到95%以上(与综采支架相同)。由于顶板的抗压入性较差,整体式的悬移顶梁增加的支架与顶板的接触面积,使得顶板刚度很差的矛盾得到缓解,支护效果明显提高。 ZHZ1600/16/24型支架提供的支护强度为0.5 MPa,大大高于0.144 MPa,所以选型设备的支护强度是足够的。 支架型号:采用ZH1600/16/24型悬移式液压支架; 高度:1.6~2.4 m; 长度:3.2 m; 宽度:0.96 m,支架中心距1.0 m; 初撑力:760 kN,工作阻力1 600 kN(41.2 MPa) 支护强度:0.5 MPa,泵站压力20 MPa; 最大件重量:800 kg; 支架重量:1 400~1 800.3 kg; 柱径:200/130 mm,行程0.8 m; 立柱数量:4个。 支架初撑力分析:从统计结果看(图1),支架初撑力一般在400~800 kN之间,约占总数的98.2%,最大值832 kN,最小值157 kN,平均值为714 kN,平均值占额定值的93.9%。初撑力达到700 kN以上的占96.5%(额定初撑力为760 kN),从图2可以看出,各测区支架初撑力大多符合要求。这说明支撑系统刚度正常,悬移支架在大面积底座及整体箱式顶梁作用下,顶底板的刚度提高,保证了支撑系统的刚度,从而保障了初撑力的稳定,使支架达到额定工作阻力的时间缩减,有效降低了顶板下沉量,使工作面煤壁片帮和端面破碎程度大为减轻。 图1 支架初撑力频率分布图 图2 支架末阻力频率分布图 支架工作阻力分析:各支架的工作阻力平均值为1 058 kN,来压期间工作阻力的平均值为1 261 kN,大多分布在800~1 200 kN之间,占总数的59.3%,另外,在600~800 kN 之间的占总数的11.8%,1 200~1 400 kN的点有总数的9.5%,小于600 kN的占15.7%,大于1 400 kN的占3.7%。 根据统计结果,初撑力平均值为714 kN,工作阻力平均值为1 058 kN,支柱工作期间平均增阻344 kN,增阻效果明显,说明该悬移支架能较好地适应10-2煤层这种复杂的顶底板围岩条件,能保证围岩-支架体系的总体刚度,并提供较好的支护环境和支护效果。在顶板来压期间,多数支架接近额定工作阻力,只有个别安全阀开启。 (1)底板的刚度通过对反映底板抗压入特性的底板比压的分析获得,10 806 工作面底板完整无水时,底板比压平均为3.31 MPa,平均刚度为0.099 MPa/mm,属于松软底板类型。但当底板遇水浸泡后,底板比压值平均仅有0.89 MPa,平均刚度值只有0.026 7 MPa/mm,属于极松软底板。 (2)10-2煤层直接顶为似零刚度状态的直接顶,说明了其支护的困难程度,采用整体式的顶梁增加了支架与顶板的接触面积,使得顶板刚度很差的矛盾得到缓解,支护效果明显提高。 (3)采用整体顶梁液压支架后,顶梁采用了整体箱式结构,2.8 m2/架,护顶面积可达到95%以上(与综采支架相同)。所以,可以认为顶板的刚度是似刚性的支架,增加底座面积后,底板刚度大幅度提高,可以认为达到了似刚性,所以支架围岩系统的刚度达到了似刚性状态。3 支架适应性分析

3.1 工作面支架参数

3.2 支架工作状态分析

4 结论