选煤厂原煤煤质保证系统的开发与应用

2018-08-20杨伟桥薛军智陈新波卢双民

王 进,杨伟桥,薛军智,陈新波,卢双民

(陕西煤化选煤技术有限公司,陕西 西安 710100)

0 引言

陕西彬长文家坡选煤厂设计洗选能力4.00 Mt/a,建设规模与矿井配套,属矿井型动力煤选煤厂。选煤厂共有4大系统,分别是原煤准备、主洗系统、煤泥水处理系统和产品装车系统。选煤厂工艺技术特点为:+13 mm块煤重介浅槽分选;13~0.5 mm无压三产品重介分选;粗煤泥离心机回收、细煤泥快开压滤机回收。文家坡选煤厂经过近2年多的实际生产后,选煤厂原煤储运生产系统环节也逐渐暴露出一些问题,主要体现在矿井井下过断层,原煤煤质急剧变差,严重影响了选煤厂的生产能力;日常生产中原煤煤质不稳定,也影响后续的分选效果,造成选煤厂煤炭产品指标不稳定。因此,需要对文家坡选煤厂的原煤储运系统进行改造优化。

1 原煤煤质分析

1.1 原煤工业分析

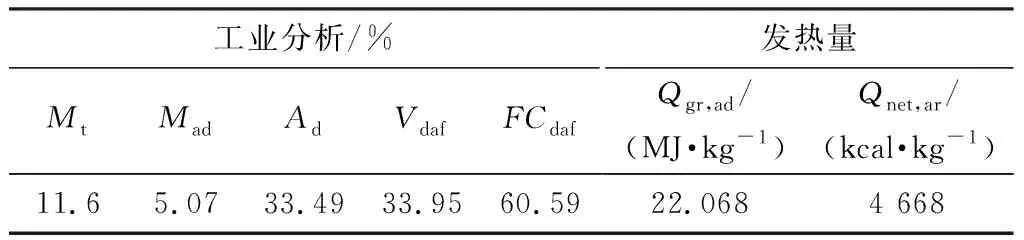

按照GB/T212-2008《煤的工业分析方法》、GB/T211-2007《煤中全水分的测定方法》和GB/T213-2008《煤的发热量测定方法》的规定,对文家坡煤矿原煤分别进行筛分、破碎、缩分、制样,按GB/T477-2008《煤炭筛分试验方法》配制化验总样,对其进行工业分析,其结果详见表1。

表1 文家坡入厂煤样工业分析结果

从表1可知,按GB/T15224.1-2010《煤炭质量分级第1部分:灰分》的规定,文家坡煤灰分为26.49%,为中灰煤。其高位发热量为22.2 MJ/kg,属于中发热量煤;对比设计之初的原煤工业分析结果发现,原煤灰分较设计之初灰分升高约9.5%,原煤发热量降低约1 000 kcal。因此,文家坡入选原煤煤质变差,原煤等级下降一个等级。

1.2 原煤筛分资料分析

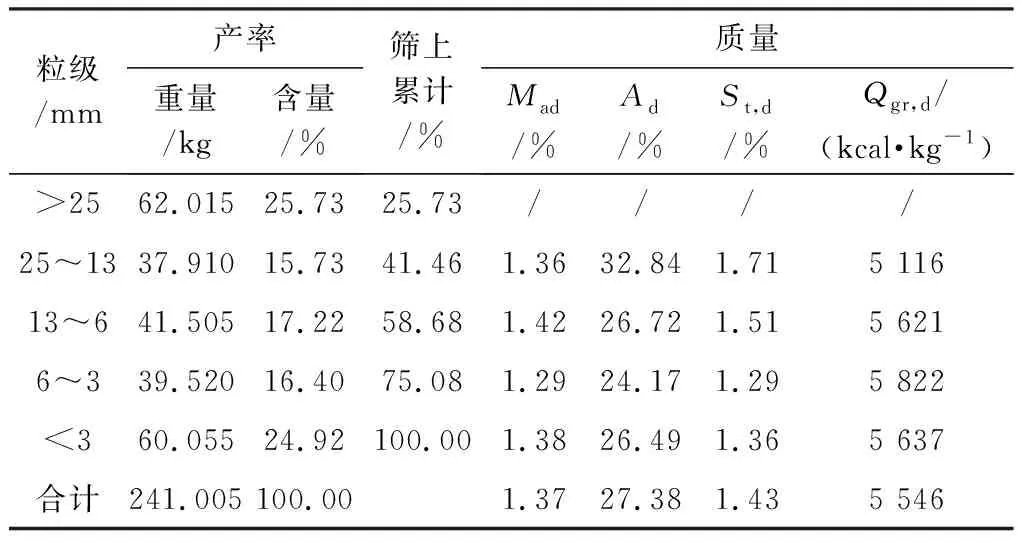

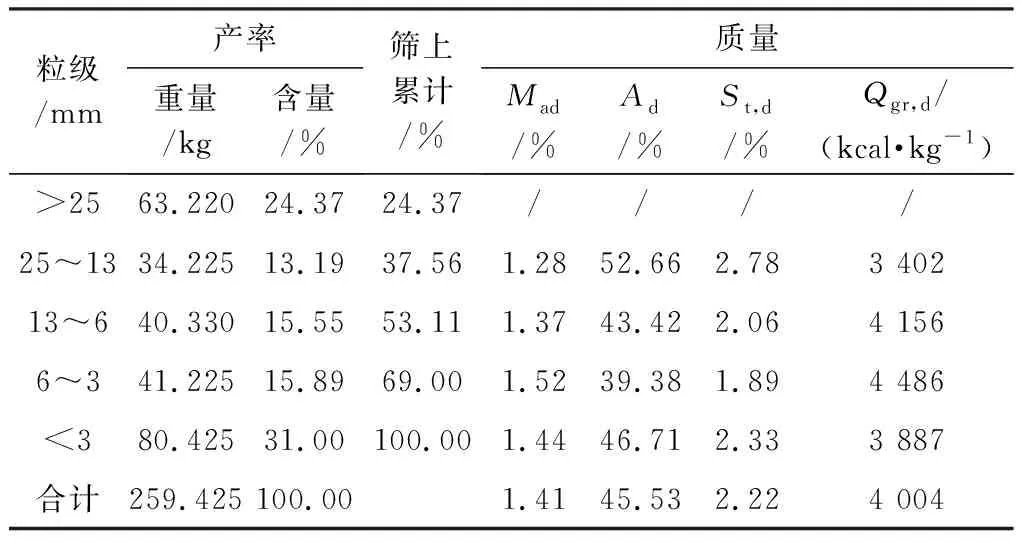

现场对实际的原煤做了大样分析,并得到了正常生产时和过断层时的试验数据,选煤厂正常生产时原煤筛分数据表见表2,在极端条件下如井下过断层时选煤厂生产原煤筛分数据表见表3。

表2 选煤厂正常生产时原煤筛分数据表

表3 井下过断层时选煤厂生产原煤筛分数据表

由表2和表3可以看出,原设计时,+13 mm以上的块煤量与-13 mm以下的末煤量基本上各占一半,而实际生产中,块煤的量约为40%左右,这也与现场目前末煤洗选系统无压三产品旋流器入料量偏大处理不过来,而浅槽处理能力又有所富余的实际情况相符。因此在提升选煤厂系统产能时可考虑适当增加末煤系统处理量或是降低浅槽分选下限提高块系统处理量,保证系统在整体提升能力时不至于因三产品旋流器处理能力低下而制约整个系统产能提升。

井下过断层时,原煤的煤质严重恶化,灰分达到了45%以上,硫分也偏高,高位干燥基发热量更是只有4 000 kcal左右,折合为收到基的低位发热量只有3 100 kcal左右,因此即使全洗,混煤产品质量也很难达到客户要求,因此开发出稳定的原煤煤质保证系统非常必要。

2 稳定入选原煤煤质思路

2.1 原煤分装分运系统优化

井下过断层时煤质严重恶化,灰分超过45%以上,发热量仅为3 100 kcal左右。如何稳定入选原煤煤质,最大程度保证选煤厂生产产品发热量合格,作为毛煤从井下提升的第一道工序,对井下原煤进行分质入仓尤为必要。

原煤煤质受限于文家坡矿井井下不能分装分运的现实情况,选煤厂目前在实际生产中利用现有条件,当井下过断层时,或者夹矸厚度大于煤层厚度2/3时,将该部分原料单独运输至1#原煤仓,如果矸石较纯且泥化严重,直接利用仓下的短皮带导出来运至排矸场排弃;如果矸石还有洗选的必要性时,也可以根据实际的情况,缓慢地参配至稳定的原煤里面,让选煤厂能够稳步的处理,防止短时间内入洗原煤煤质急剧变差而造成选煤厂洗选系统瘫痪。

图1 分装分运实物图

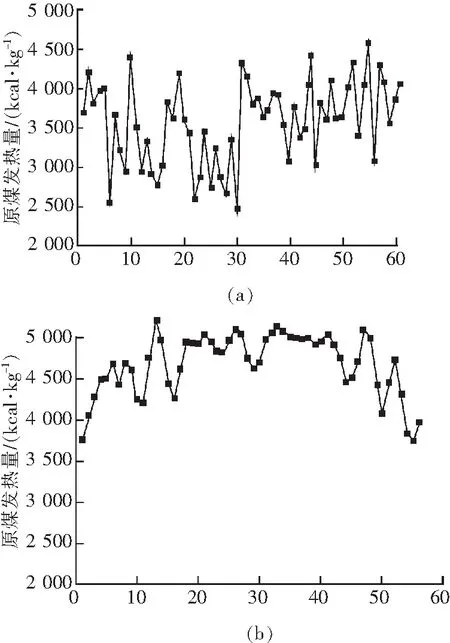

2016年没有实行分装分运,导致2016年11月矿井断层生产过程中选煤厂入选原煤矸石含量波动剧烈,严重影响选煤厂的生产。矿井过断层时间约为32天,原煤产量仅为30.2万t,商品煤销售仅为14.56万t,严重影响矿井生产效益。与之相反,2017年实施分装分运后,在2017年11月矿井F21断层生产过程中选煤厂入选原煤性质基本稳定,矿井过断层时间为9天,当月原煤生产37.6万t,商品煤销售18.94万t,劣质煤外运7.3万t,图2为断层生产过程中煤质变化趋势图。

a-2016年断层原煤化验;b-2017年断层原煤化验图2 2次断层煤质变化对比图

对比2次断层生产情况可以发现,当矿井煤质出现剧烈变化时,在入选极差煤质原煤时,矸石外排对入洗原煤质量稳定起到了促进作用,对矿井生产的正常进行也起到了促进作用。

2.2 原煤煤质管理系统开发

通过在过断层时期所建立起的掘进煤进1号原煤仓,综采煤进2号原煤仓的原煤入仓规则,结合201皮带所装的在线灰水测定仪,以及安装在1号、2号原煤仓下的12台带变频振动给煤机,提出了一套基于PLC控制的原煤煤质稳定控制的系统,安装在201皮带上的皮带秤和无源灰水测定仪分别将皮带负荷、速度脉冲信号、煤质信号传给配电室PLC的输入模块,经PLC的程序运算,其模出模块将 4~20 mA的控制电流传给变频器,变频器按照给定控制电流实现输出频率的改变,即给煤机的给煤量实现自动调节,使得给煤机在给定的流量下输送煤。

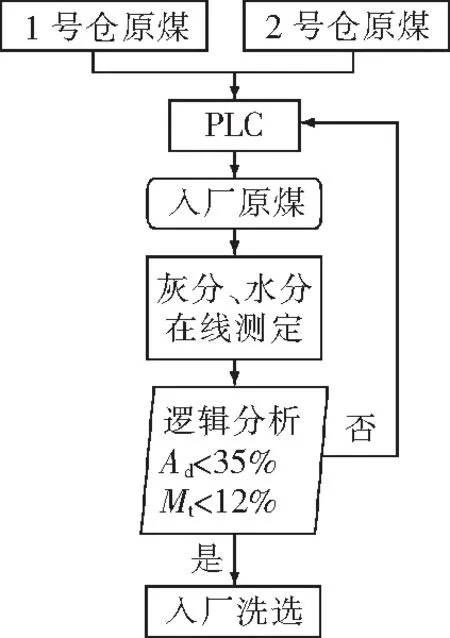

在手动模式下,人工给定变频器的控制电流,使给煤机在相应的速度下恒速运行。设定所有配料数据在计算机中完成,在每个煤仓煤种名称下输入配料百分比、含水含灰率即可,控制图如图3所示。

图3 原煤煤质稳定控制的系统

通过由工程软件建立起来的在线监测调节系统,利用201皮带上所装的皮带秤和在线灰水测定仪在线测定原煤的流量大小及灰分、水分,通过与内部设定的原煤参数进行比较,当原煤水分<12%,灰分<35%,原煤直接入厂分选;当原煤水分>12%,灰分>35%,持续时间达10 min及以上时,集控员通过控制给煤机变频和给煤机开关数量及时调整1号仓和2号仓的配比,现场也装有控制按钮方便岗位工进行现场操作,手动启动和停止分为集控室计算机软手动和现场操作台硬手动2种方式,硬手动切换由设在集控室的转换开关完成。所有给煤机的启动都受主输送皮带机的连锁控制。将转换开关转换到手动,则现场的所有给煤机将不受 PLC的控制,其启停将直接由现场手动操作台的启停开关控制,现场的启停开关直接控制给煤机的接触器。

3 经济效益分析

对比改造前后矿井过断层生产量和精煤销售量可以发现,改造后过断层时可多生产商品煤4.1万t,每吨按照60元利润计算,可为矿方增加收入约246万元,同时排出的矸石为7.3万t,可为矿井节省加工费为874 540元。2项合计,可以为矿方创造效益约为335万元。

4 结论

(1)在矿井过断层时,纯矸石通过外排不仅可以保证选煤厂生产系统的稳定运行,同时与以往过断层相比可实现较高的经济效益。

(2)原煤煤质管理是在设置好的PLC控制系统中,根据原煤煤质监测数据实时调整原煤1号、2号仓的给煤量,最终实现“在线监测、动态控制、纯矸排弃、合理配煤”的入厂煤质稳定的保证系统。