回采工作面底板破坏带深度探测分析

2018-08-20陈义伟

陈义伟

(神东煤炭集团保德煤矿,山西 保德 036600)

0 引言

目前保德煤矿所有回采工作面均为带压开采,2010年仅对81300-2工作面底板破坏带深度进行了探测,三盘区深部区尚未进行探测。为了确保工作面的安全回采,避免在工作面回采过程中(或回采后)底板破坏带与奥灰水沟通(或底板阻水带不足以抵挡奥灰水水压)造成突水,需要对三盘区深部区回采工作面底板破坏带进行探测分析。

1 采后煤层底板破坏深度测试

81306工作面底板标高为+689~+719 m,低于奥灰水水头标高+839 m,若遇底板隐伏导水构造,则有奥灰水突水危险,存在带压开采问题。煤层采动破坏深度在以前并未引起人们的重视,直到面临带压开采的问题后,才被众多研究人员重视。测试钻场布置在81307工作面二回风巷,从81307工作面二回风巷朝81306工作面方向设计施工钻孔5个,通过压水试验测试底板破坏深度,进行采前采后对比分析。

1.1 测试工作面地质条件

81306工作面位于2号主辅运大巷以南,井田边界以北,以东为81305工作面(已回采),以西为81307工作面。工作面之间留设25 m宽的煤柱。地面标高为+971~+1 106 m,工作面底板标高为+689~+719 m,工作面走向长2 744.4 m,倾斜长260 m。煤岩层总体近南北走向,呈向西倾斜的单斜构造,煤层倾角为3°~7°,平均4°左右。

煤层老顶为粗砂岩、细砂岩,灰白色,成分以石英为主,长石次之,含暗色碎屑,分选性中等,次圆状,泥质充填,厚度6.08~9.26 m;直接顶为砂质泥岩、含砾粗砂岩,砂泥质结构,水平纹理,平坦状结构,含少量不完整植物化石,厚度2.83~12.96 m;直接底为粉砂岩、粗砂岩、中砂岩,灰黑色,泥质结构,水平纹理,含不完整化石,厚度3.15~9.15 m。

区内地表绝大部分为黄土覆盖,地形切割较严重,沟壑发育。据钻探资料显示,第四系松散孔隙含水层富水性弱,接受大气降水补给,但排泄迅急,补给有限,对生产影响甚微。煤系砂岩含水层裂隙水为主要充水水源,通过侧向补给,补给稳定,正常情况,巷道表现为滴、淋水。工作面煤层底板标高低于奥灰水水头标高+839 m,最大水头压力为1.35 MPa,若遇底板隐伏导水构造,则有奥灰水突水危险。

1.2 钻孔测试

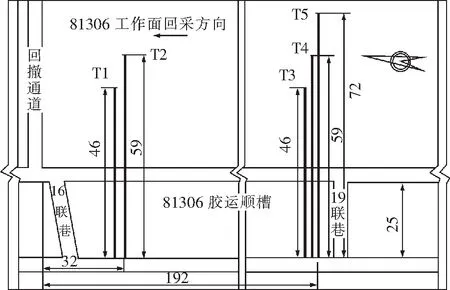

为了对采前采后工作面底板破坏深度进行测试对比,在81307工作面二回16联巷朝向81306工作面方向布置2个测试钻孔,孔号分别为T1、T2;19联巷布置3个测试钻孔,孔号分别为T3、T4、T5,其钻孔平面位置如图1所示。

图1 81306工作面钻孔平面布置图

钻孔设计为二级结构,即φ133 mm钻头开孔,下入6 m长度的φ108 mm孔口管,变φ94 mm钻头终孔,钻孔达到设计深度即可终孔。其钻孔参数如图2所示。

图2 81306工作面钻孔参数示意图

1.3 钻孔施工工艺

钻孔施工流程:钻孔定位→开孔钻进至6.5 m,安装孔口管→变径钻进至设计深度→冲洗钻孔→安装压水装置→进行压水试验→封孔。

施工工艺:①钻机设置及角度调整。利用地质罗盘,按设计的方位角及仰角调整并固定钻机;②钻进方法。采用φ94 mmPDC复合片钻头钻进,冲洗液采用清水;③钻进工艺参数。PDC复合片钻头钻进时,转数150~200 rpm,压力500~550 kg,冲洗液量50 L/min;④钻进施工过程中随时做好钻探记录工作;钻探完成后根据实际需要,可对部分钻孔进行测斜;⑤采用清水冲洗钻孔;⑥通过钻杆将双栓塞送至测试段位置,对胶塞打压,封堵钻孔;⑦在孔口连接测试装置,进行压水试验;⑧钻孔封孔。采用1∶1水泥浆进行注浆封孔,孔内下入φ50 mm PVC注浆管至孔底,进行注浆封孔。

2 探测结果分析

本工程测试分为采前、采后2种情况。第一次测试为采前测试,即钻孔对应工作面未开采前进行测试,各钻孔测试段第一次背景值测定,均未发现漏失现象,不再进行图表绘制分析。第二次测试为采后测试,此次数据分析主要对第二次采后测试进行。

2.1 T3、T4、T5钻孔

81307工作面二回19联巷钻场布置3个钻孔,此时回采工作面距离钻场约100 m。

T3孔测试段为28~60 m,根据T3孔测试数据显示,钻孔在30~40 m段存在漏失现象,其中在36~40 m段有明显漏失现象,该段对应垂深为23.1~25.7 m,最大漏失量为31.5 L/min。该钻孔其余测试段均未发现漏失情况。测试成果如图3所示。

图3 T3钻孔漏失量图

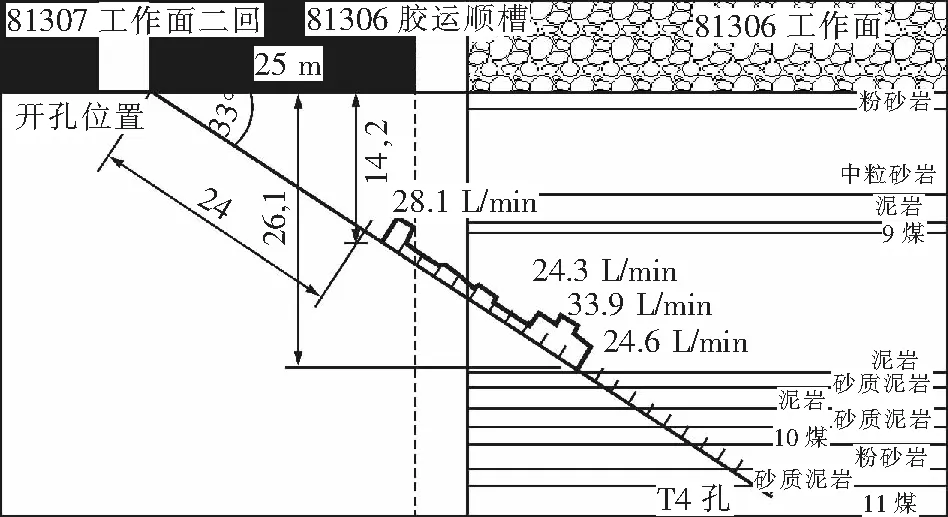

T4孔测试段为24~70 m,根据T4孔测试数据显示,钻孔在26~48 m段存在漏失现象,明显漏失段有2处。第一段为测试段26~28 m处,对应垂深为14.2~15.2 m,最大漏失量为28.1 L/min。第二段为测试段42~48 m处,对应垂深为22.9~26.1 m,最大漏失量为33.9 L/min。该钻孔其余测试段均未发现漏失情况。测试成果如图4所示。

图4 T4钻孔漏失量图

T5孔测试段为24~82 m,根据T5孔测试数据显示,钻孔在30~56 m段存在漏失现象,明显漏失段有2处。第一段为测试段30~34 m处,对应垂深为14.1~16 m,最大漏失量为23.4 L/min。第二段为测试段52~56 m处,对应垂深为24.4~26.3 m,最大漏失量为32.5 L/min。该钻孔其余测试段均未发现漏失情况。测试成果如图5所示。

图5 T5钻孔漏失量图

2.2 T1、T2钻孔

81307工作面二回16联巷钻场布置2个钻孔,此时该工作面已回采完,停采面距钻场53 m。

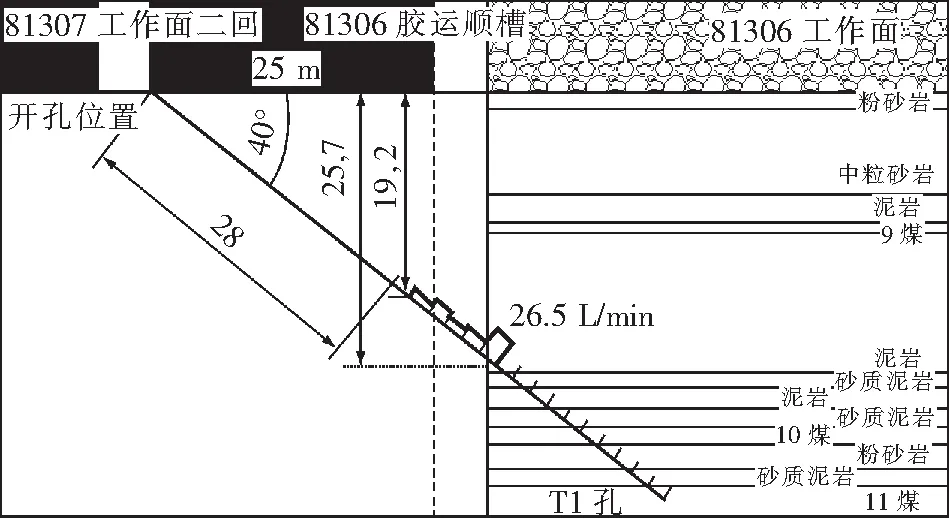

T1孔测试段为28~60 m,根据T1孔测试数据显示,钻孔在30~40 m段存在漏失现象,其中在38~40 m段测得有明显漏失现象。该段对应垂深为24.4~25.7 m,最大漏失量为26.5 L/min。该钻孔其余测试段均未发现漏失情况。测试成果如图6所示。

图6 T1钻孔漏失量图

T2孔测试段为26~70 m,根据T2孔测试数据显示,钻孔在28~48 m段存在漏失现象,明显漏失段有2处。第一段为测试段28~30 m处,对应垂深为15.2~16.3 m,最大漏失量为27.4 L/min。第二段为测试段44~48 m处,对应垂深为24~26.1 m,最大漏失量为39.7 L/min。该钻孔其余测试段均未发现漏失情况。测试成果如图7所示。

图7 T2钻孔漏失量图

2.3 三盘区底板破坏深度测试成果

对T1、T2、T3、T4、T5 5个钻孔测试数据分析结果进行汇总可得表1。

表1 三盘区底板破坏深度测试成果汇总表

根据探测钻孔揭露段分析,判定三盘区81306工作面底板破坏带深度为14.1~26.3 m。

3 结论

(1)三盘区81306工作面底板破坏带深度为14.1~26.3 m。

(2)81306工作面中部和距离回撤通道30 m处测得回采工作面底板最大破坏带深度均在26 m左右,判断81306工作面底板破坏带深度在这2处差别不大。

(3)三盘区81306工作面回采底板破坏深度与81300-1工作面辅回撤通道部分测试钻孔测得的数据表明2个回采工作面底板破坏机理相似;但81300-1回采工作面底板破坏深度为31.11 m,较81306工作面测试结论26.3 m深,表明2个回采工作面底板破坏带深度存在差异性。

(4)此次测试没有明显测出回采工作面底板破坏深度带一般破坏规律中所呈现的“马鞍型”边界,这是由于此次测试钻孔布置密度不足,所测得底板破坏深度不能较好反应回采工作面底板破坏特征边界;另一方面由于工作面底板岩层泥岩、砂岩、煤层互层情况复杂,对底板破坏带边界测定也存在一定影响。

(5)回采工作面底板破坏深度受工作面埋深、倾斜长度、走向长度,煤层倾角、厚度,底板岩层、回采工艺等因素的影响,本次测试得的采后工作面底板最大破坏深度,并不是说明工作面回采影响范围就在这一深度处,而是利用采动后和原始渗透系数的变化,来查明工作面回采对煤层底板岩层的影响范围。因此,测试结果对保德煤矿制定奥灰水防治措施具有一定参考性。