大倾角鼓形齿联轴器轮齿强度分析探讨

2018-08-20石珍强夏清华张德智

石珍强, 夏清华, 张德智

(泰尔重工股份有限公司,安徽马鞍山243000)

0 引言

鼓形齿联轴器作为一种联接两个不同轴线轴系的动力传动部件,其具有承载能力高、使用寿命长及良好的轴线偏移补偿能力等诸多优点,被广泛应用于冶金、化工、起重、采矿、运输等各种机械设备[1-2]。由于现场安装时存在安装误差,工作中载荷的变化引起冲击和振动,以及运行工况要求所联两轴轴线偏移等因素,实际工作中的鼓形齿联轴器一般存在轴间倾角[3-4]。

由于鼓形齿联轴器轴间倾角的存在,导致其传动平稳性变差,齿面力分配不均匀,并有附加力矩产生等问题[5]。当联轴器传递转矩一定时,轴间倾角越大,接触齿对数越少,转矩载荷集中在少数齿对上,这些齿对的等效应力和接触应力大幅增加,造成轮齿强度下降,安全系数降低。因而研究轴间倾角特别是大轴间倾角对鼓形齿联轴器轮齿强度的影响具有重要的意义。

1 鼓形齿联轴器轮齿强度计算方法

1.1 传统经验公式法

在联轴器轴间无倾角且载荷很小时,鼓形外齿的中间凸起部分与内齿为线接触,当施加载荷较大时,可认为内外齿在中间截面上为面-面接触,且沿齿高均匀接触,接触区压应力呈椭圆分布,由赫兹公式可导出鼓形齿接触强度计算公式。当联轴器轴间有倾角且倾角不超过1°时,经验公式给出了偏载系数加以修正[6]。

当联轴器工作时的轴间倾角超过1°时,直接采用以赫兹接触理论为基础的强度校核经验公式误差较大,已不能满足工程实际要求,需采用其他方法进行计算。

1.2 有限元分析法

鼓形齿联轴器轮齿强度的另一种计算方法是有限元法,与传统经验公式法相比,采用有限元法计算轮齿强度相对更加准确[7-8]。但很多学者仅采用单齿或几对齿啮合模型进行有限元计算[9-11],未考虑联轴器存在轴间倾角的影响,也就不能准确地模拟实际工况;还有些学者采用了全齿啮合的方法对非对中状态下鼓形齿联轴器的接触应力进行了有限元分析[12],但轴间倾角相对较小,且未对接触齿对数和轮齿安全系数进行相关研究。为此,本文将采用装配体有限元法对大轴间倾角状态下的鼓形齿联轴器轮齿强度作进一步的分析探讨。

2 鼓形齿联轴器大倾角运动形态分析

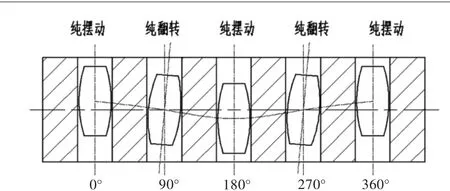

由于轴间倾角存在时,鼓形齿联轴器内外齿为非对中状态。在此状态下,鼓形外齿轮各轮齿相对于内齿轮各轮齿存在3种运动形态,分别是纯摆动、纯翻转和既有摆动又有翻转的复合运动[13-15],如图1所示。轴间倾角越大,鼓形外齿摆动幅度和翻转角度也越大,联轴器传动平稳性随之越差。

图1 鼓形外齿相对于内齿的位置关系和运动形态

在所有相互啮合的齿对中,始终有2对轮齿处于纯摆动状态,有2对轮齿处于纯翻转状态。设某一时刻纯摆动的2对轮齿分别为A、B,纯翻转的2对轮齿分别为C、D,则纯摆动和纯翻转轮齿之间存在确定的相互位置关系,即A、B齿对和C、D齿对分别间隔180°,A、C齿对和B、D齿对分别间隔90°,除A、B、C、D四对轮齿外,其余轮齿齿对均处于复合运动状态,且这些齿对越靠近纯摆动区,鼓形外齿摆动程度越大,翻转程度越小,这些齿对越靠近纯翻转区,鼓形外齿翻转程度越大,摆动程度越小。

3 建立大倾角鼓形齿联轴器轮齿有限元模型

3.1 鼓形齿联轴器主要参数

轮齿参数见表1,为便于不同倾角下轮齿强度对比分析,统一取联轴器传递转矩为5 kN·m,联轴器最大轴间倾角设为5°。

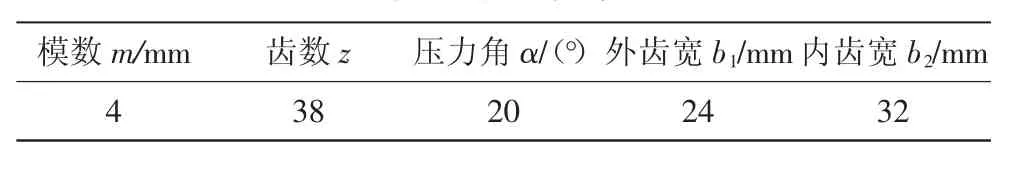

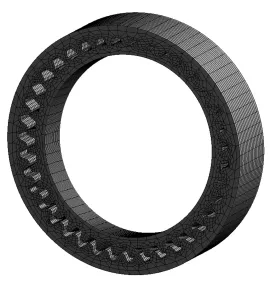

表1 轮齿参数

3.2 建立三维鼓形齿联轴器轮齿有限元模型

为准确模拟鼓形齿联轴器在给定轴间倾角下的工作状态,以对其轮齿进行有限元强度分析,首先需建立鼓形外齿轮和内齿轮全部轮齿的三维实体模型,并根据轮齿结构特点和分析需要对实体模型进行适当简化,然后按照设定的轴间倾角进行组合装配。装配后的鼓形齿联轴器实体模型如图2所示。

图2 鼓形齿联轴器实体模型

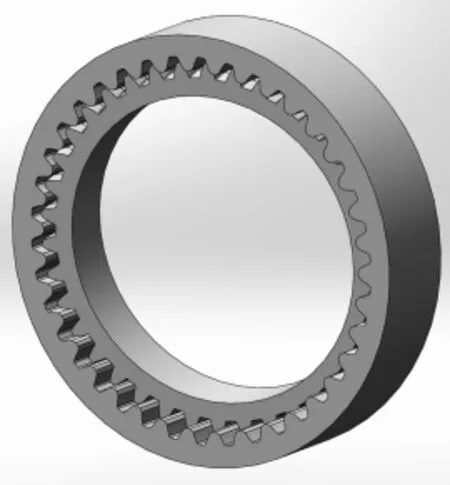

图3 鼓形齿联轴器有限元模型

由于鼓形齿联轴器鼓形外齿和内齿间存在法向侧隙,在某一轴间倾角状态下,当其受到转矩载荷时,仅有部分齿对鼓形外齿的一侧与内齿接触,随着转矩载荷的增大,将会有更多齿对发生接触,即轮齿接触对会因转矩载荷的不同而存在一定的不确定性,由于内外齿接触关系是否恰当直接关系到有限元分析计算时结果的准确性,为此可先大致判断接触齿对数,实际设定接触齿对数时应更多一些,那些实际未接触的齿对一般情况下并不因设置为接触而对计算结果产生影响,当从计算结果中确定接触齿对数后,可重新对接触进行设置并求解计算,比较两次计算结果,若有明显差异,则应对接触对设置进行检查。由于鼓形齿联轴器内外齿之间为有润滑的滑动摩擦,取其摩擦因数为0.1。在对联轴器轮齿模型进行有限元网格划分时,网格越细,计算精度越高,计算量越大,花费的代价也越大,因而应充分考虑计算精度与计算量的关系,为提高效率和分析结果的准确性,对相互接触的内外轮齿进行网格细化,对其余部分采用一般网格密度。划分网格后的模型如图3所示。

3.3 边界条件处理

根据鼓形齿联轴器内、外齿轮结构特点,对其施加合适的边界条件来模拟其实际运行工况。其中内齿轮的约束条件为将外圆柱面全部固定,鼓形外齿轮的约束条件为将内圆柱面进行轴向约束,对其径向和角向运动不加限制,同时将联轴器受到的转矩载荷施加于鼓形外齿轮的内圆柱面。

4 仿真结果分析

为研究大倾角状态与无倾角和小倾角状态下鼓形齿联轴器轮齿强度的不同,分别对轴间倾角为0°、1°和5°时鼓形轮齿的等效应力和接触应力进行有限元分析计算。计算结果如图4~图9所示。

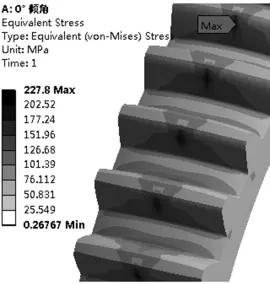

图4 鼓形外齿轮0°倾角等效应力云图

图5 轴间倾角为0°时轮齿接触应力云图

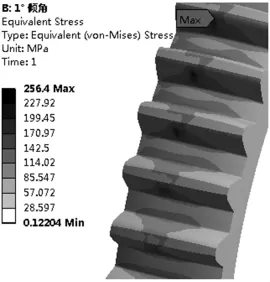

图6 鼓形外齿轮1°倾角等效应力云图

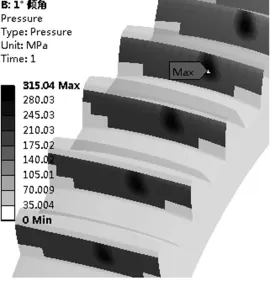

图7 轴间倾角为1°时轮齿接触应力云图

图8 鼓形外齿轮5°倾角等效应力云图

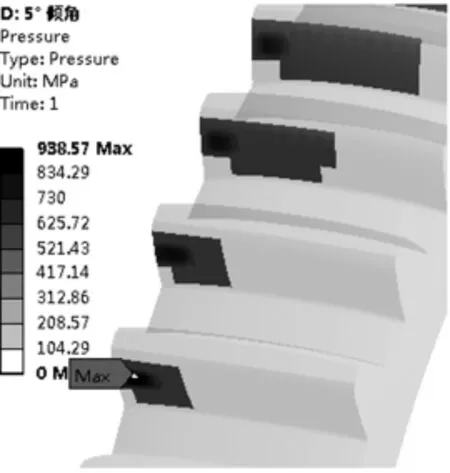

图9 轴间倾角为5°时轮齿接触应力云图

由上述应力分析云图发现,轴间倾角为0°时,鼓形外齿轮最大等效应力为227.80 MPa,轮齿最大接触应力为227.86 MPa,各轮齿应力大小与分布基本一致,应力最大位置处于轮齿正中啮合部位,此时所有轮齿均参与接触,接触齿对数为38对;轴间倾角为1°时,鼓形外齿轮最大等效应力为256.40 MPa,轮齿最大接触应力为315.04 MPa,各轮齿应力大小与分布不再呈现一致性,越偏离中位,应力值越大,此时接触齿对数仍为38对,这与施加的转矩载荷较大而使得轮齿变形较大有直接关系;轴间倾角为5°时,鼓形外齿轮最大等效应力为894.38 MPa,轮齿最大接触应力为938.57 MPa,轮齿强度大幅下降,仅有0°倾角时的25%~30%和1°倾角时的29%~34%,此时接触齿对数仅为18对,约占全部齿对的47%。因而以常规经验公式的小倾角状态来确定大倾角联轴器的安全系数存在严重偏差,应大幅提高联轴器强度安全系数,确保联轴器有足够的承载能力。

5 结语

通过对不同轴间倾角状态下的鼓形齿联轴器轮齿强度进行分析,结果表明,大倾角状态下的鼓形齿联轴器接触齿对数显著减少,轮齿强度明显下降,按本文算例情况,为确保鼓形齿联轴器在大倾角状态下安全可靠运行,其轮齿安全系数应不低于0°倾角时的4倍,同时对大倾角状态下工作的鼓形齿联轴器,在必要情况下还需对轮齿结构和参数进行进一步的优化,以满足实际运行工况的需要。