机床滚动直线导轨副装配方法和装配误差评定

2018-08-20刘文涛张艳菊房红军段好运刘冰玉徐世栋

刘文涛, 张艳菊, 房红军, 段好运, 刘冰玉, 徐世栋

(1.河南商丘技师学院,河南商丘476000;2.北京微纳精密机械有限公司,北京101399)

0 引言

机床有“工作母机”之称,在机械制造中起着重要作用。导轨对机床各运动部件进行导向,是运动部件的基准,所以导轨精度控制是机床核心技术之一[1]。按照使用性能和特点,机床导轨可分为滑动导轨、滚动导轨、静压导轨、磁浮导轨等。滑动导轨一般用于重负载的机床[2]。滚动导轨一般用于轻型较高精度场合,随着数控机床高速高精度化发展,滚动导轨的应用越来越广泛。静压导轨及

磁浮导轨用于超高速超精密机床,是未来机床发展方向,但因较高的技术要求及很多尚待解决的问题而没有广泛应用。滚动直线导轨副使导轨装配和制造简化,提高生产效率,精度容易控制,在机床制造中被广泛使用。

对于机床这种复杂而庞大的结构,机床导轨是机床各主要部件相对位置和运动的基准,它的精度直接影响机床成形运动之间的相互位置关系。因此,它是产生工件形状误差和位置误差的主要因素之一。滚动直线导轨副在安装时要有高的导向精度、运动灵敏性、抗振及稳定性。若导轨安装存在较大误差将会使装配后运动部件相对位置发生较大改变,驱动部件即使产生高精度位移时其相对位置准确性也不高[3]。当然,误差是不可避免的,都可通过更高精度的测量手段进行测量,但测量本身也存在不确定度。单纯依靠提升机械精度比较困难,机械制造和装配系统误差可通过数控系统进行补偿。但系统补偿较复杂且成本较高,而且在一定的精度之上进行补偿,存在局限性。

本文研究滚动导轨装配方法并对装配后精度进行评定,最后装配出符合精度要求的导轨。

1 滚动直线导轨副特点

滚动直线导轨副是由滑块、导轨、滚动体、返回器等组成。一般常使用保持器防止钢球散落和减少滚动体之间的摩擦提高使用寿命,也包括辅助系统(润滑和防尘装置)。线性导轨是作为一种滚动导引来使钢珠在滑块和导轨之间无限滚动循环的一个部件。为了适应高速大承载的要求,滚动直线导轨副的摩擦因数为滑轨的1/50。低速和高速摩擦因数稳定,导向系统随动性好,反应灵敏。回流系统以及精简化的结构减少噪声并增加工作效率。由于摩擦力小,使电动机频繁换向时无颤动、低速下无爬行。滑块可以预加载荷以消除间隙并提高刚性和精度。滚动直线导轨副能补偿和均化基准面误差,使制造更加容易,精度更高。导轨摩擦小、温升小、使用寿命高,可以进行专业化生产,使用成本相对较低。

2 滚动直线导轨装配前检测

1)清除导轨安装面上的毛刺、污物及打击伤痕等。用丙酮清洗床台配合面,涂线性导轨防锈油。线性滑动导轨为了防锈,一般都涂适量防锈油,应先擦拭滑轨的防锈油,才可滑动滑块。将床身和导轨清理干净,以防止出现毛刺等异物影响装配精度。

2)找准导轨基准面,基准轨和从动轨。机床导轨常用装配形式如图1,确定基准轨与从动轨十分重要。当非互换型线性滑轨配对使用时,需要注意基准轨与从动轨的差异。

基准轨侧边基准面精度比从动轨高,可作为床台号。而且,双规配对使用时,基准轨编号为奇数或标记有字母J或KB等,从动轨之滑轨编号为偶数,安装时请依照符号的指示,按顺序进行安装(如001与002配对、003与004配对)。

3)确认安装基准面。滑块基准边和导轨基准边一般在同一侧,若设计不在同一侧需声明。滑轨基准面有厂家字样旁箭头所指的侧边平面;而滑块基准面则为经过研磨的光滑表面。

图1 机床线性导轨常用安装形式

3 滚动直线导轨副装配方法

影响使用品质的最后关键因素在于导轨的安装品质,即使选用正确型号的导轨,也容易因为安装品质不良导致大幅度影响产品寿命与机构运作上的表现[4],而良好安装品质是建立在遵守导轨安装设计原则与安装步骤的基础上,以下是安装导轨应该注意的设计事项与安装步骤事项。

1)安装基准轨,将导轨轻轻放在底座上,找准基准面后预锁螺钉使导轨与安装面轻轻靠紧。在预紧螺钉时一定检查基座螺钉孔和导轨孔是否吻合,强行拧紧会降低精度。基座螺钉孔要求相对较高位置精度。

2)按顺序拧紧侧顶螺钉,使导轨与侧向安装面靠紧。数控铣床工作时工作台受到振动、冲击力作用,可能使滑块偏移原来固定位置,导轨副常采用侧压板、固定螺钉、楔块、滚柱等进行固定。图2为楔块固定和滚柱固定形式。

图2 导轨副楔块固定和滚柱固定形式

3)按规定转矩锁紧装配螺钉并进行预评定。较长导轨锁紧顺序为:从中间位置开始向轴端部分顺序锁紧,这样锁紧力不会对导轨产生扭曲力,使应力自然释放。预紧后对导轨进行水平面、侧面直线度(如图3所示)及平行度检测(如图4所示),检测复合公差要求后锁紧所有螺钉,以防止导轨移动,然后进行精度检测,直到符合要求。

4 直线度和平行度误差评定

图3 光学水平仪检测

图4 平行度检测

机床导轨直线度和平行度误差是装配质量的最主要指标,必须找到正确测量和评定方法。一般直线度误差测量有线差法和角差法。而线差法又有干涉法、跨步仪法、光轴法、激光准直仪法、双频激光准直仪等。结合车间实际,本机床装配采用自准直仪测量,测出被测导轨相对于理想直线的偏差量,经数据处理求出被测导轨的直线度误差。而评定方法又有两端点连线法、最小区域法、最小二乘法[5-6]。两端点连线法有直观、运算简便等优点,适合工人计算操作,但精度较低。采用两端点连线法能适应本机床导轨的精度要求。

在直线度测量过程中,既要测量垂直面内直线度,又要测量水平面内直线度。

被测件对基准的偏差:

令a′i为仪器在被测点i上的读数(格),c表示仪器分度("),经单位换算后为

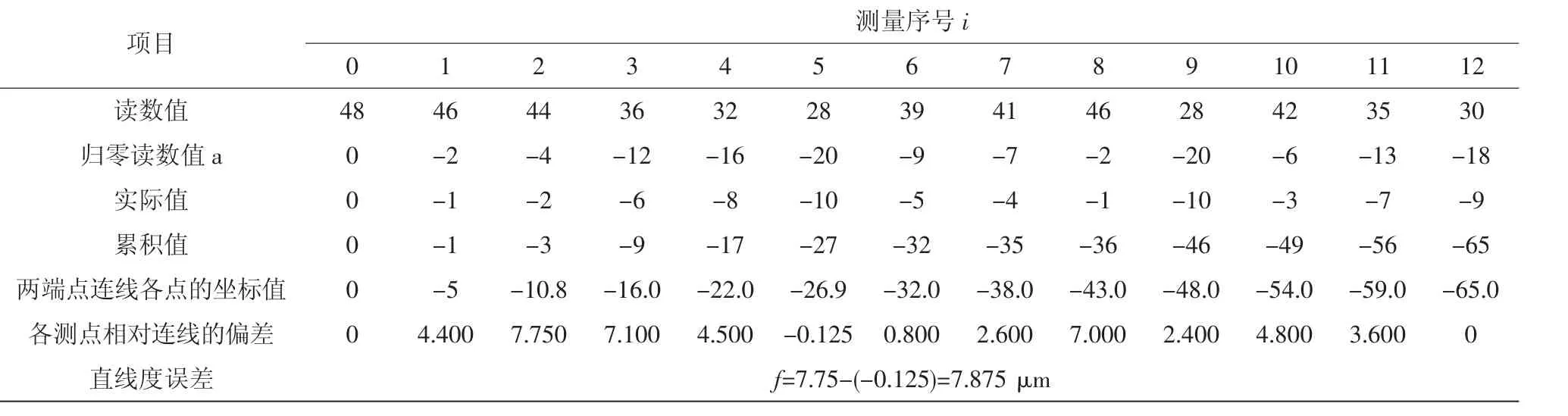

表1 光学自准直仪测量及两端点连线法计算 μm

计算各点对评定基准的偏差Δi′:式中:n为测量段数;l为跨距长度。

计算导轨直线度误差fBE=Δmax′-Δmin′。

导轨锁紧后用光学自准直仪测量,首次测量水平面内直线度不符合装配要求,分析原因可能是第N个顶丝过紧或导轨面有异物等,经重新安装抛光后再次测量达到装配要求。表1为光学自准直仪测量原始数据,并通过两端点连线法计算得导轨的直线度误差为7.875μm,基本符合装配要求。

5 结语

导轨是保证机床精度的主要零件之一,导轨的装配精度直接影响机床整体精度。滚动直线导轨具有很多优点,可进行专业化生产,进而使机床制造周期减少,加工成本降低。在清洗、去毛刺等必要的工作完成后,由于制造精度和基准的原因,应根据图样分析基准轨和从动轨,同时分析基准轨和从动轨的基准面。装配时要注意安装顺序和步骤,这是保证装配质量的前提,应让导轨处于最小应力状态。装配完成后的检测十分重要,光学自准直仪使用十分广泛,在装配现场,一般采用两端点连线法对读取的数据进行评定。两导轨的平行度一般采用千分表进行测量。装配过程中,要经过多次装配和检测才能达到要求。而大型机床在使用过程中一般都按机床精度检验标准的规定调成中凸曲线,需要合理地计算和试验来保证工件加工面使用过程中的直线度。所以机床导轨的装配和检测十分复杂,需要更多的总结和积累才能得到更高要求的机床。