薄膜电容器引脚焊接位置的改进对损耗性能的影响

2018-08-17邱小波

邱小波

(智新电子(厦门)有限公司,福建 厦门 361115)

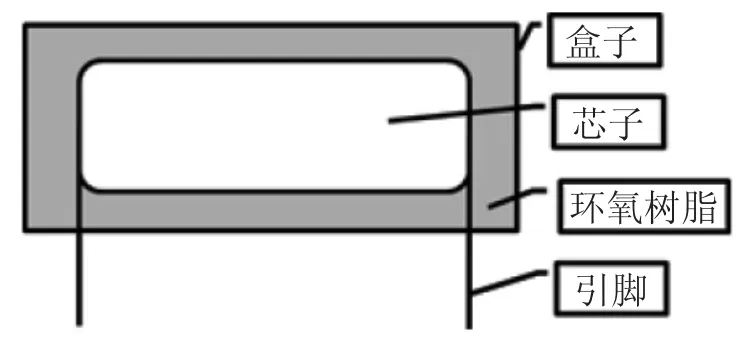

行业所称的安规薄膜电容器一般指通过VQE/CQC/UL/CB等认证,安全系数高,可工作在交流电压下,耐压常用AC标注的金属化薄膜电容器。结构如图1所示,主要是由芯子、引脚、环氧树脂填充材料及绝缘盒子组成。其中芯子由两层非常薄的聚丙烯金属膜(又称PP膜)或者聚酯金属膜(又称PE膜)缠绕而成。

图1 安规薄膜电容器结构图

1 薄膜电容器制造工艺

薄膜电容器的制造工艺大致是将缠绕好的芯子经过热压工序以排除里面残余的空气,热压后的芯子两端喷上金属粉层以保证金属层与两端粉层良好的导电接触作用。再经过高压清除工序以淘汰掉喷金时喷得厚薄不均或者接触不良的失效品,合格品两端点焊上引线起导通作用,同时灌上环氧树脂并在一定温度和时间下固化,固化后的产品经过筛选就可以得到合格的产品。

安规薄膜电容器在生产过程中主要工序如图2所示。

2 薄膜电容器的损耗

体现电容器产品质量的主要技术指标有:电容器的损耗角正切值、容量及偏差、绝缘电阻、电容器的介电强度又称耐压。

图2 安规薄膜电容器的主要生产工序

薄膜电容器的损耗是衡量电容器品质优劣的一个重要指标,可以衡量电容的基本无效性,可定义为电容器在外加电压的作用下,单位时间内因发热而消耗的能量称为电容器的损耗。损耗因数常常随着温度和频率而改变。采用云母和玻璃电介质的电容,其DF值一般在0.03%至1.0%。室温时,陶瓷电容的DF范围是0.1%至2.5%。电解电容的DF值通常会超出上述范围。薄膜电容通常是最佳的,其DF值小于0.1%。损耗越大发热越严重,则表示电容器传递能量的效率越差。

在生产过程中降低金属化薄膜电容器损耗的主要措施有:

(1)保证原材料特别是金属化薄膜和引线的质量;

(2)电容器应在特定的温度和湿度下生产;

(3)在电容器生产的各道工序中降低电容器的接触电阻,从而降低电容器的损耗。

在电容器的制造过程中对薄膜电容器损耗的主要影响因素有喷金层与金属化膜层的结合力,而这又与喷金层粒子的细度,金属粒子的温度,喷金层的厚度等有直接的关系。本文主要从引脚的焊接工艺改善的角度来分析对电容器损耗的影响。

对于生产量大,且结构单一的薄膜电容器产品的点焊工序,一般都通过自动点焊机生产。同手工焊接相比,自动点焊机实现了多个工序同时自动进行,比如自动进行高压清除、两端点焊、灌环氧胶、高温固化及筛选测试等一系列工序。机台调整好后,其焊接的引线位置固定,偏差很小,能保证产品质量的稳定性。

由于薄膜电容器种类多样,有少部分是因尺寸、材料等差异性很大,并不适合自动点焊机的情况。比如电容器芯子的尺寸过大,或者引线采用需要剥皮的柔性线缆等,这时用手工点焊就有明显的优势。

不论手工点焊还是自动点焊,引线焊接的位置及焊接的深浅对电容器的容量、损耗值等都会产生一定的影响。

其中一个影响是点焊后引脚的点焊位置与喷金层的结合很好,没有裂痕,所产生的内部阻抗的一致性就很小,在施加高电压的短路充放电过程中,能承受的电压能力就越强。如果焊接状态不好,会降低芯子端面的金属层与喷金层或引线与喷金层的结合度,从而造成接触电阻变化。在这种条件下,在产品的两极施加破坏性的高电压短路充放电,就很可能引起焊接层面遭到破坏,从而引起容量和损耗的变化,严重的引起产品功能性失效。

3 试验原理

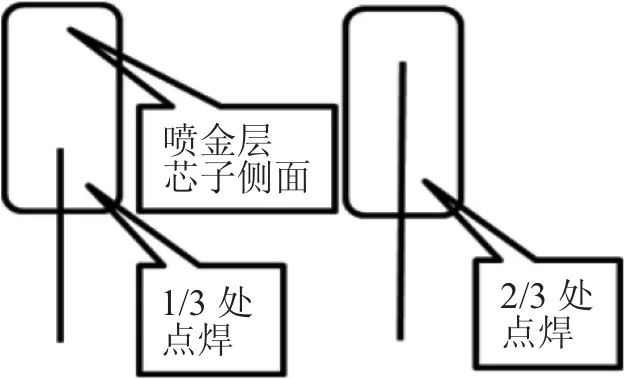

本次试验充分考虑到点焊位置的变化对于产品性能的影响,分别考虑点焊位置在喷金层的1/3处(对喷金层影响较小)和2/3处(对喷金层影响较大)各制作了30只左右的样品,点焊位置如图3所示。并将做好的试验品在不加电压和加短路充放电压两种情况下分别测试其容量和DF值,并将其进行分析比较。需要注意的是加短路充放电压是破坏性试验,其试验目的是检验在严苛的试验条件下产品的容量和损耗的破坏情况。

图3 引线点焊位置

4 试验用薄膜电容器的材料及性能要求

试验用产品为最常规的224K275VAC盒子类安规薄膜电容器,容量为0.22 μF(220 nF),公差10%,可在交流电压275 V下正常工作。

主要原材料薄膜采用7 μm厚的聚丙烯金属薄膜,芯子两端喷金层主要材料为锌和锌锡合金材料,引线为常规的镀锡铜包钢线。

5 试验用薄膜电容器的工序与设备

试验工序为将喷金及高压清除工序筛选的合格芯子,进行手工点焊,点焊工序分为两批,分别为在芯子喷金层的1/3处和2/3处用手工点焊机进行点焊,点焊前测试容量和DF值,确保试验前的芯子为合格品。然后用引线进行手工点焊,再测试容量和DF值,以观察点焊后的容量和DF的变化。最后将合格产品进行3次直流1 250 V的短路充放电破坏,再测试容量和DF值。并记录其容量和DF变化的情况。

点焊工序所采用的主要设备有:手工点焊机、短路充放电破坏采用耐压测试仪、容量和DF值的测量采用容量综合测试仪。

6 试验结果

6.1 试验数据统计

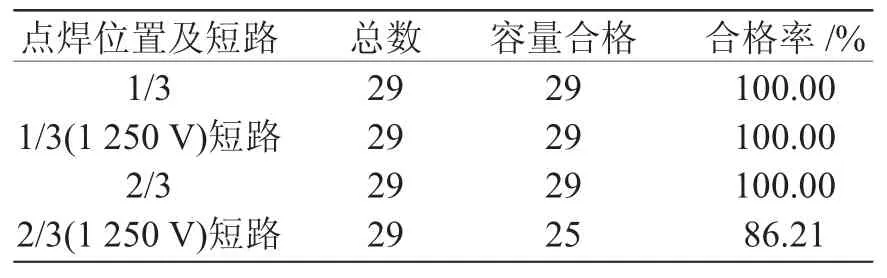

本试验对产品的点焊位置在点焊1/3处和2/3处各做了29只样品,容量测试的试验结果如表1所示,分别是点焊1/3处测量和短路充放电后测量容量的合格率,及点焊2/3处测量和短路充放电后测量容量的合格率情况。

表1 常规和1 250 V充放电后容量测试

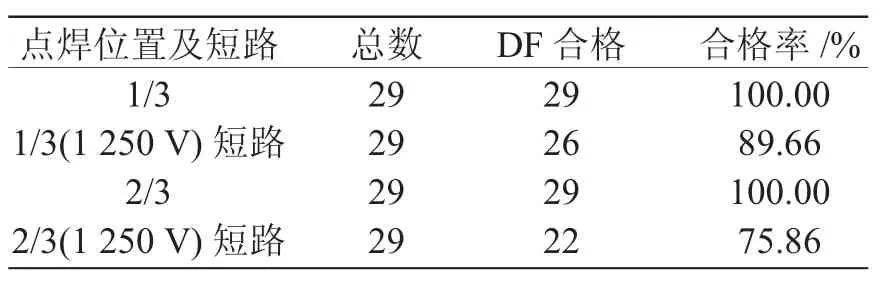

损耗测试的试验结果如表2所示,分别是点焊1/3处测量和短路充放电后测损耗的合格率,及点焊2/3处测量和短路充放电后测量损耗的合格率情况。

表2 常规和1 250 V充放电后损耗DF测试

6.2 试验样本的容量和损耗分布

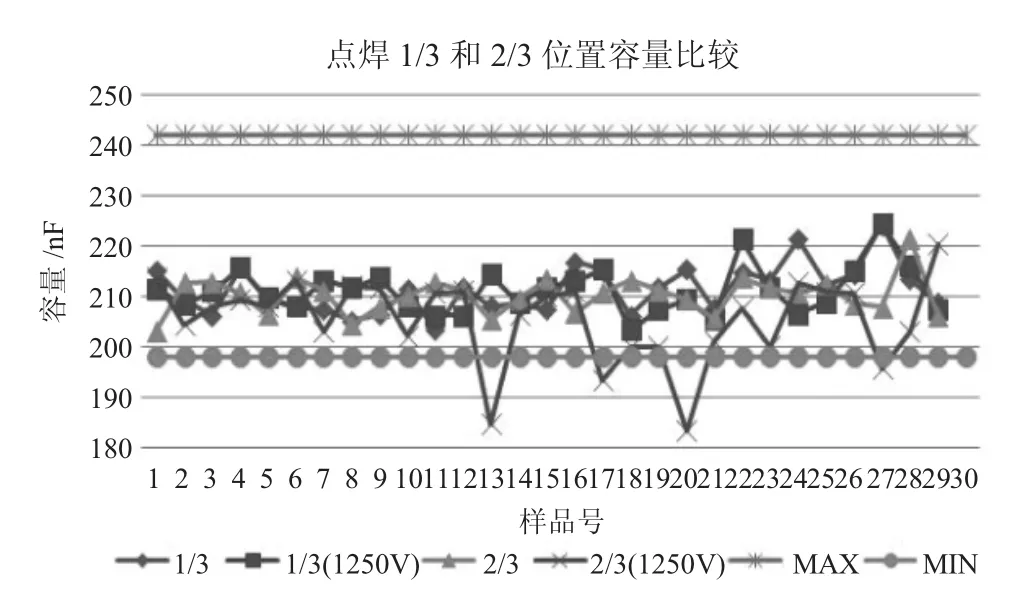

图4是点焊位置在1/3处测量容量和短路充放电后测量容量,及点焊2/3处测量容量和短路充放电后测量容量的所有样品测试值的分布情况。

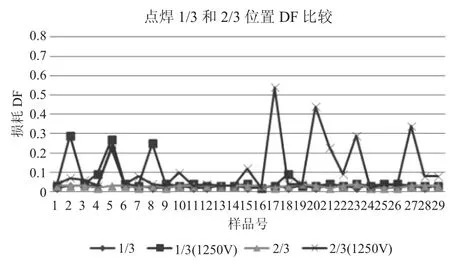

图5是点焊1/3处测量损耗和短路充放电后测损耗及点焊2/3处测量损耗和短路充放电后测量损耗的所有样品测试值的分布情况。

图4 常规和1 250 V充放电后样品的容量分布

图5 常规和1 250 V充放电后样品的损耗分布

7 试验结果分析

由试验结果可以看出:

(1)点焊位置对容量变化的影响。容量的范围要求是 0.22 μF±10% μF,即 0.198~0.242 μF。由图4总数29只样品的试验测试结果的分布可以看出:点焊的位置在1/3处时测量得到的容量值与2/3处测得的值差别不大,均为合格。但是进行1 250 V直流的短路充放电后1/3处点焊测量得到的容量值仍然全部合格,而2/3处点焊测得的值有4只超出范围,合格率只有86.21%。这说明1/3处点焊后在破坏性高压充放电下的表现比2/3处点焊后的表现要好得多。

(2)点焊位置对损耗变化的影响。金属化薄膜电容器的损耗值一般要满足小于10%的要求。由图5总数29只样品的试验测试结果的分布可以看出:1/3处点焊测量得到的损耗值与2/3处点焊测得的损耗值差别不大,均合格。进行1 250 V直流短路充放电后1/3处点焊测量得到的损耗值有3只不合格,合格率为89.66%,而2/3处点焊测量得到的损耗值有7只不合格,合格率为75.86%。很明显的是1/3处点焊后在破坏性高压短路充放电的试验条件下测损耗值的合格数量要优于2/3处点焊后测损耗值的数量。

8 结 论

(1)从原理上解释了引脚点焊的位置对喷金层的影响,点焊的不同位置对喷金层的影响很大。引线点焊时接触喷金层越小,对喷金层的破坏作用越小,阻抗的一致性越好;引线点焊时接触喷金层越大,对喷金层破坏作用越大,引起阻抗的差别越大。

(2)设计了样品的试验以验证点焊的位置对产品容量的影响,分别采取2种不同的点焊位置,即点焊在喷金层的1/3处和2/3处,发现在经过1 250 V高压短路充放电试验后,容量变化方面,1/3处点焊的合格率为100%,要明显优于2/3处点焊产生的效果。

(3)设计了样品的试验以验证点焊的位置对产品损耗的影响,分别采取2种不同的点焊位置,即点焊在喷金层的1/3处和2/3处,同样经过1 250 V高压短路充放电试验后,DF变化方面,1/3处点焊的合格率为89.66%,同样也明显优于2/3处点焊产生的效果,进一步验证了理论解释的合理性。