LTCC自动生产线的填孔技术研究

2018-08-17许睿

许睿

(中国电子科技集团公司第二研究所,山西 太原 030024)

LTCC自动生产线是着力于改善目前LTCC手工生产线中物料的人工搬运,数据人工采集等弊端,利用MES和SCADA系统在对生产数据、产品检测数据的实时收集以及设备参数状况的及时维护的基础上,将生产数据、产品检测数据以及设备参数紧密联系的数字化生产线,达到生产过程可监控、可预见、可优化的目的。

填孔工序是LTCC自动生产工序中的关键工序之一,起着承上启下的重要作用,为了层间电器连接而在生瓷片上的过孔中填充导电粉料,油墨等[1]。填孔质量对基板质量的影响非常重要,而且作为LTCC自动生产线的关键工序,快速有效是对填孔工序提出的新要求。

1 填孔技术

常用的通孔填充方法有两种:(1)挤压填孔;(2)网版印刷。

1.1 挤压式填孔技术

挤压式填孔具有易于制作、成本低、操作方便、可以填小孔等优点,适合于LTCC大批量生产。但是,通过实际调研,这种生产方式具有比较明显的缺点:

(1)LTCC电子浆料的主要成分为金属导电粉料(Au、Ag等)和有机溶剂,在进行长时间的挤压填孔作业后,由于电子浆料反复承受巨大的压力,其中的有机溶剂便会大量挥发,导致浆料黏度不断增大,使填孔变得越来越困难。

(2)使用黏度较高的浆料进行作业时,填孔质量较差。例如生产中使用的银导体浆料和混合导体浆料,由于导体颗粒较小,浆料黏度较大,填孔后撕掉微粘膜过程中容易将生瓷通孔中的浆料粘走,从而造成通孔漏填、虚填等现象。

(3)利用挤压方式进行填孔时,生瓷通孔中浆料易出现凸起现象,降低了一次填孔合格率,并给后续的丝网印刷造成困难。

实际生产中,需要随时对黏稠浆料进行回收搅拌处理,无形当中增加了人工成本,降低了自动生产线的生产效率。

1.2 印刷式填孔技术

印刷式填孔的原理在于当油墨被刮刀推向孔口时,转动力施加在油墨上,油墨开始转动,由于这个现象,油墨本身的黏性会降低,更容易推过孔口,改善了印刷的质量,如图1所示。

图1 油墨滚动现象

一般需要采用微孔印刷机来完成通孔填充。采用掩膜印刷方法,掩膜板材料采用30~50 μm厚黄铜或不锈钢箔,通过激光进行打孔,实验表明采用网版印刷通孔填充效果更好,基板成品率高,同时可控制通孔浆料流变性、浆料黏度、印刷参数等,可获得通孔盲孔率100%。

采用负压抽吸的方法,可使孔的周围均匀印有导体浆料,填充通孔的导体浆料与形成导电带的导体浆料的组成成份不同,其黏度应加以控制,充分使其凝胶化,使通孔填充饱满[2]。

基于两种填孔方式的对比,确定采用印刷式填孔,既能减少因为浆料黏度改变带来的影响,又能获得良好的填孔效果。

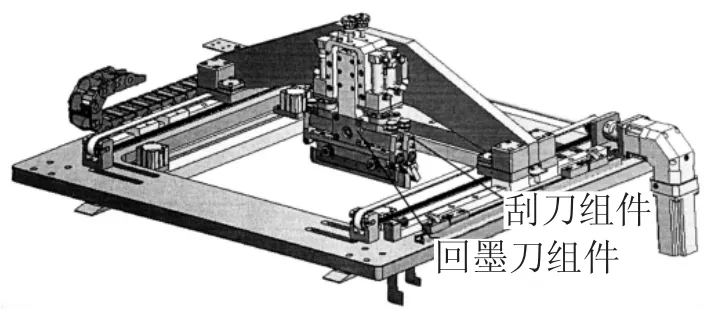

2 填孔印刷机的优化设计

针对LTCC自动生产线生产速度快,人工干预少的特点,在原先填孔印刷机的基础上,对系统进行了优化,使其能适应LTCC自动生产线的生产。

2.1 自动上下料

首先是增加了自动上下料系统,当流水线将上道工序完成的生瓷片传输到填孔印刷机后,扫码枪会根据生瓷片上的二维码进行鉴别筛选,当需要填孔时,上下料机械臂会将生瓷片自动搬运到印刷工位。这样的改进,改变了原先的人工上下料,减少了在人工搬运生瓷片的过程中,对生瓷片的污染、掉片以及错拿等问题。

上下料机械臂由模组、伺服电机、吸盘、气缸等组成,如图2所示。

图2 上下料机械臂

模组属于集成式运动组件,内部集成了丝杠、导轨等传动零件,实现工作的直线运动,模组的驱动采用伺服电机驱动,以此带动吸盘直线运动。

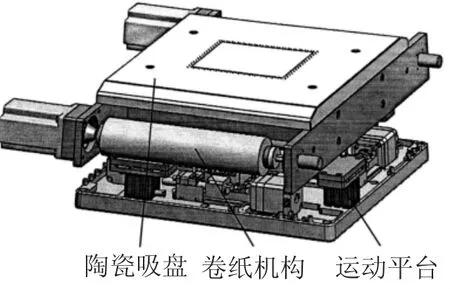

2.2 印刷工作台

生瓷片在视觉工位进行定位后,移动到印刷工位进行印刷。陶瓷吸盘和运动平台是印刷工作台的关键部件。陶瓷吸盘由吸盘座和多孔陶瓷组成。为了保证吸盘的平整度,采用了7075铝板加工。在铝合金中,7075铝属于强度最高的合金之一,保证了加工后陶瓷吸盘的平面度,具备较高的抗变形能力。多孔陶瓷气孔均匀,保证了生瓷片在陶瓷吸盘上吸附力强,吸附力均匀,如图3所示。

图3 印刷工作台

运动平台由高精度定位平台、锁紧气缸等组成,视觉对位后根据生瓷片上定位孔的偏差量,对位平台自行计算实现自动对位,对位完成后锁紧气缸利用摩擦力将平台锁紧,防止在印刷过程中生瓷片在刮刀的作用下平台位置移动,导致印刷图形偏移。

由于采用了高精度定位平台,能够快速有效地实现图形对位,经测对位时间小于0.5 s,符合LTCC自动产线的生产要求。

2.3 网版自动升降系统

离网距离是影响填孔质量的一个重要参数,原先的手动印刷机只能采取手动旋转螺纹旋钮的方式来调整离网距离。虽然以目前的加工精度能尽量保证精确的离网距离,但是在印刷准备工作前就已经耗费了大量的时间。

通过改进离网方式,采取了伺服电机驱动丝杠的方式来实现,只要在印刷前设定好离网距离即可实现自动准确离网,不仅节省了准备时间,而且能够实现精准离网。系统结构如图4所示。

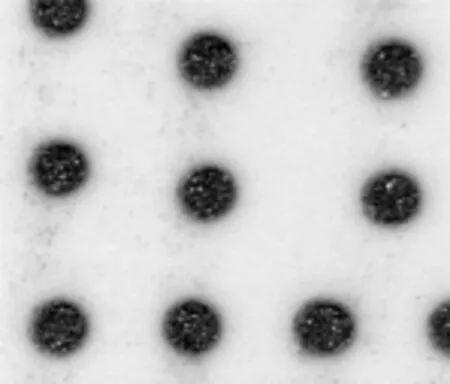

3 印刷式填孔机质量影响

过于饱和、浆料少填都是饱满度一致性差的表现。浆料少填,填孔饱满度低,当以一定的压力对生坯进行层压后,在通孔处会形成凹陷,严重时会形成漏孔,烧结后甚至会造成基板开路。如果凹陷出现在焊盘部分,则会影响焊盘金丝键合强度,造成器件开路。填孔过于饱和则影响主要体现在烧结后,造成孔凸起,影响基板表面平整度,同样会影响焊盘金丝键合强度。

图4 网版自动升降系统

针对不同产品,不同浆料对机器进行参数设置是保证填充质量的关键。一般的,填孔印刷机的参数主要有:刮刀压力,印刷速度,离网距离等。

刮刀压力对孔质量的影响体现在:孔的饱满度随着刮刀压力的增加而增加;印刷速度的影响主要表现在:印刷速度过快,孔的饱满度下降;生瓷片的离网距离增加,孔的饱满程度会加大。图5所示为合格产品。

图5 合格的填孔状态

4 结 论

通过调研LTCC填孔技术,对比两种技术的特点,确定采取印刷式填孔来进行LTCC自动化生产,并且对现有的填孔设备进行了改造,目前的设备具有人工干预少,填孔质量高,作业时间短的特点。