哈萨克斯坦某赤铁矿选矿试验

2018-08-17袁风香

袁风香

(1.中钢集团马鞍山矿山研究院有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;3.金属矿山安全与健康国家重点实验室)

哈萨克斯坦某铁矿石为低品位赤铁矿,其全铁品位为34.85%,需要选别富集才能作为炼铁的原料使用。针对该矿石特点,采用了目前比较成熟的强磁—反浮选工艺进行试验研究[1],并获得了相对较为优秀的选别指标,该选别工艺是有效利用该类铁矿石的有效选矿方法之一。

1 试样性质

原矿化学多元素分析结果见表1,原矿铁物相分析结果见表2。

由表1可知,原矿全铁含量为34.85%,SiO2含量为15.53%,CaO含量为22.58%,S、P含量均为0.02%。

表1 化学多元素分析结果 %

表2 铁物相分析结果 %

由表2可知,磁性铁占有率为2.73%,赤褐铁占有率为89.41%,原矿为氧化矿,选矿工艺先考虑采用强磁—反浮选流程获得铁精矿。

2 原矿磨矿—强磁选试验研究

2.1 原矿磨矿细度试验

在磨矿浓度为67%,磨矿细度-0.076mm粒级含量分别为50%、60%、70%、80%、90%的条件下考查磨矿细度对选别效果的影响,同时进行相应的强磁选试验,试验流程见图1。强磁选采用SLon-750脉动高梯度强磁选机,磁场强度为637kA/m,磨矿细度试验结果见表3。

图1 磨矿细度试验流程

表3 磨矿细度试验结果 %

由表3可知,随着磨矿细度的提高,精矿产率及全铁回收率下降,精矿全铁含量有所提高,尾矿全铁含量也提高(但-0.076mm粒级含量≥80%时,尾矿全铁含量提高幅度明显),当-0.076mm粒级含量≥70%时,精矿产率及全铁回收率下降速度加快,综合选矿指标,磨矿细度确定为-0.076mm80%。

2.2 强磁选试验

强磁选的影响因素主要有磁场强度、冲洗水大小、转盘速度等,SLon型脉动高梯度湿式强磁选机的影响因素还有冲程、脉动次数等,但最大的影响因素是磁场强度。

强磁粗选磁场强度试验采用SLon-750型脉动高梯度湿式强磁选机。将原矿磨至-0.076mm80%给入强磁选机,固定分选盘转速为2r/min,精矿冲洗水为5.2L/min,尾矿漂洗水为4.7L/min,改变磁场强度进行磁场强度试验,试验流程见图2,试验结果见表4。

图2 强磁粗选磁场强度试验流程

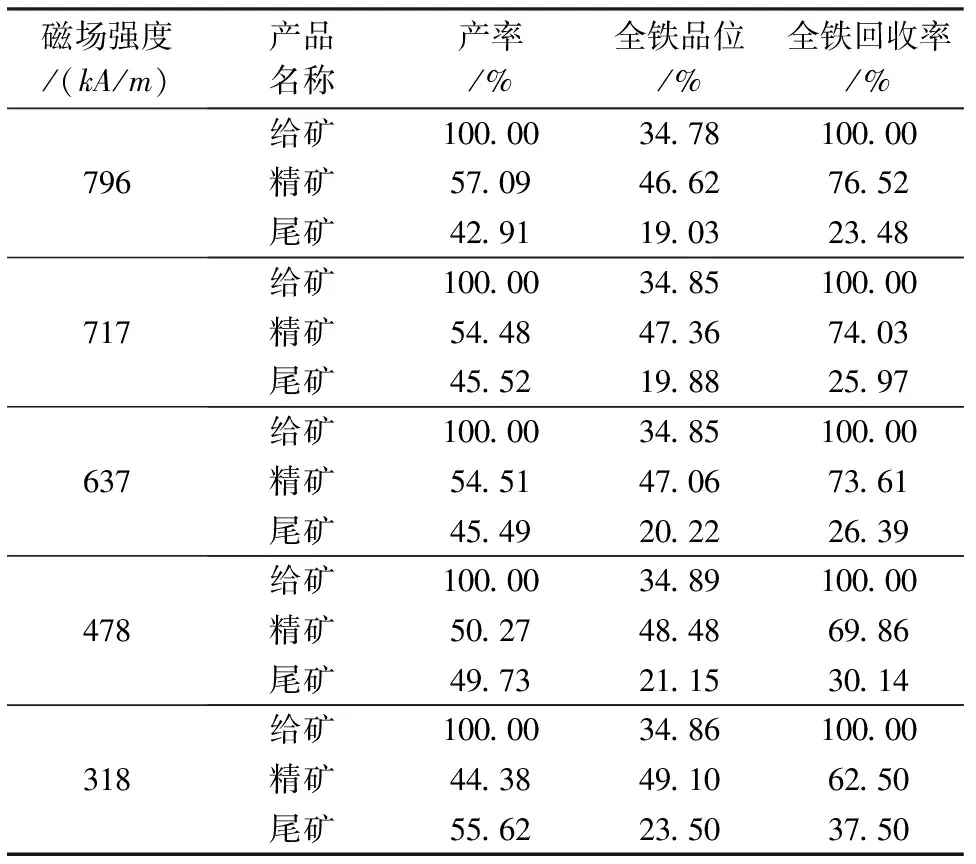

表4 强磁粗选磁场强度试验结果

由表4可知,随着磁场强度的提高,精矿产率增大,精矿全铁含量降低,尾矿全铁含量有所减小;当磁场强度大于717kA/m时,变化趋势减缓,综合各选矿指标,强磁粗选磁场强度以717kA/m适宜。原矿在磨矿细度为-0.076mm80%时,强磁选可获得产率为54.48%,全铁品位为47.36%,全铁回收率为74.03%的铁精矿,该精矿品位已达到反浮选的入浮品位,所以简单1次强磁选即可,获得的强磁湿选精矿进行反浮选试验,并生产一定数量的强磁湿选精矿。

3 浮选试验研究

3.1 浮选条件试验

强磁湿选精矿全铁品位高,脉石含量少,应采用反浮选方法去除脉石,为防止铁矿物损失,需在反浮选作业添加铁矿物抑制剂,故试验采用反浮选工艺[2]。

反浮选常用的捕收剂包括阴离子捕收剂、阳离子捕收剂。该试验进行了十二胺、Ge609、RA915、MD、SG等捕收剂的试验研究,试验确定采用阴离子捕收剂SG为此次试验捕收剂。pH调整剂采用NaOH,活化剂采用CaO,抑制剂采用淀粉。

3.2 浮选药剂用量试验

强磁湿选精矿以35%的浓度给入反浮选试验,浮选矿浆温度为30 ℃(加温),捕收剂药剂温度为55 ℃(加温)。浮选药剂包括矿浆pH值调整剂、抑制剂、捕收剂,由于试验因素较多, 试验采用正交表L9(34)来进行试验。以不同的NaOH、DF、CaO、SG用量为考察因素(依次为因素A、B、C、D),每个因素取3个水平,试验流程见图3,试验因素水平见表5,试验结果见表6。

图3 反浮选验证试验流程

表5 反浮选粗选药剂用量正交试验L9(34)因素水平安排

表6 反浮选粗选药剂用量正交试验结果

注:β(TFe)、ε(TFe)分别为精矿全铁品位,精矿全铁回收率。

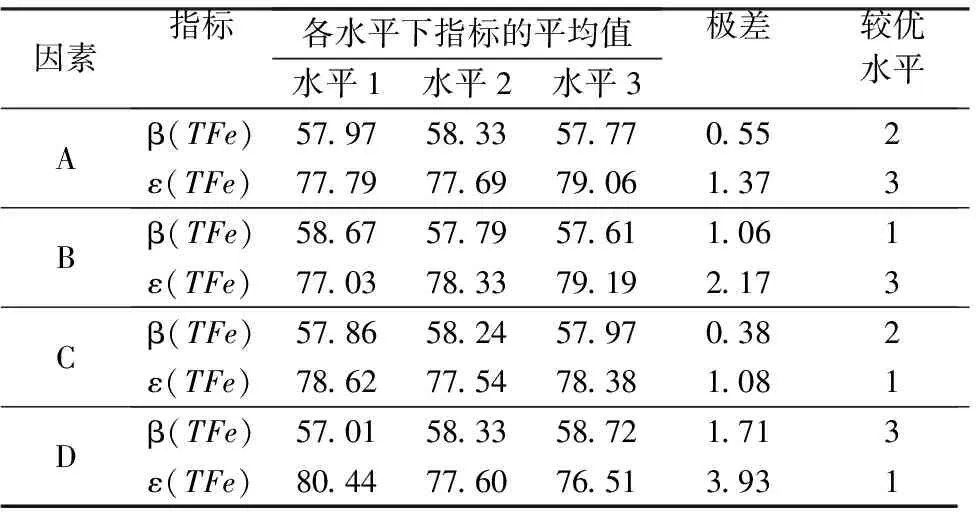

对表6试验结果进行极差分析,分析结果见表7。

由表7可知:①随着NaOH用量的增大,精矿产率、全铁含量与回收率先减小后增加,考虑到精矿品位,故NaOH用量选用水平2,即500 g/t;②随着DF用量的提高,精矿产率和回收率增大,全铁含量下降;水平2以后,变化速度趋缓且精矿产率和回收率略有減小,全铁含量略有提高,为保证精矿质量的稳定,DF用量取水平1较为合适,即800 g/t;③在水平1~2用量时,精矿产率与回收率随CaO用量的增大而减小,精矿全铁含量随之提高;在水平2~3用量时,精矿产率与全铁回收率随CaO用量的增大而提高,全铁含量则随之下降,为保证精矿质量,CaO用量取水平2较为合适,即400g/t;④随SG用量的提高,精矿产率及回收率随之下降,全铁含量随之提高,故SG用量取水平3,即800g/t。综合分析,试验适宜的药剂制度为NaOH用量500g/t,DF用量800g/t,CaO用量400g/t,SG用量800g/t。

表7 粗选药剂用量正交试验极差分析结果 %

3.3 验证试验

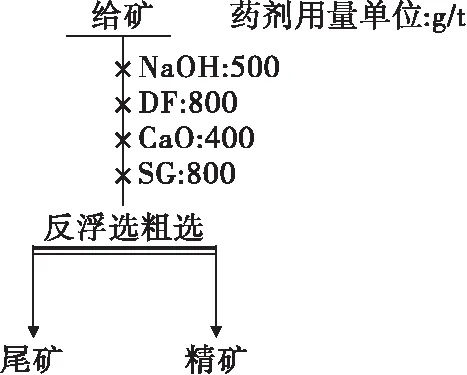

根据正交试验所得最佳药剂制度进行了验证试验。将强磁选精矿给入反浮选作业,固定NaOH用量500g/t,DF用量800g/t,CaO用量400g/t,SG用量800g/t。试验流程及试验条件见图4,试验结果见表8。

图4 反浮选验证试验流程

表8 验证试验结果 %

由表8可知,强磁湿选精矿经1次浮选粗选可获得产率为58.85%,全铁品位为59.85%,全铁回收率为74.37%的精矿,该精矿品位不是很高,可增加精选次数以获得高品位的铁精矿;尾矿品位为29.50%,该尾矿品位偏高,需增加扫选提高精矿回收率,降低尾矿品位。

3.4 开路试验流程

上述试验结果表明,1次粗选精矿质量不佳,须增加精选作业,精选作业增加活化剂CaO、捕收剂。粗选尾矿全铁含量高达29.50%,需要增加扫选作业,以进一步提高精矿全铁回收率。为保证浮选过程在碱性介质(pH>11)中进行,在扫选作业需补加适量的NaOH;由于中矿掉槽现象较为明显,在扫选作业须补加适量的捕收剂;为降低浮选尾矿品位,添加捕收剂的同时应加入抑制剂,并对其添加地点和药剂用量进行了简单的条件试验。试验结果表明,NaOH只需在扫选作业1、作业3添加,捕收剂和抑制剂加在扫选作业1较为合适,其添加量为DF400g/t,SG400g/t。

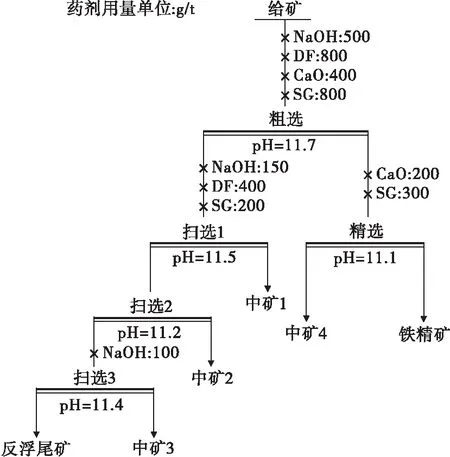

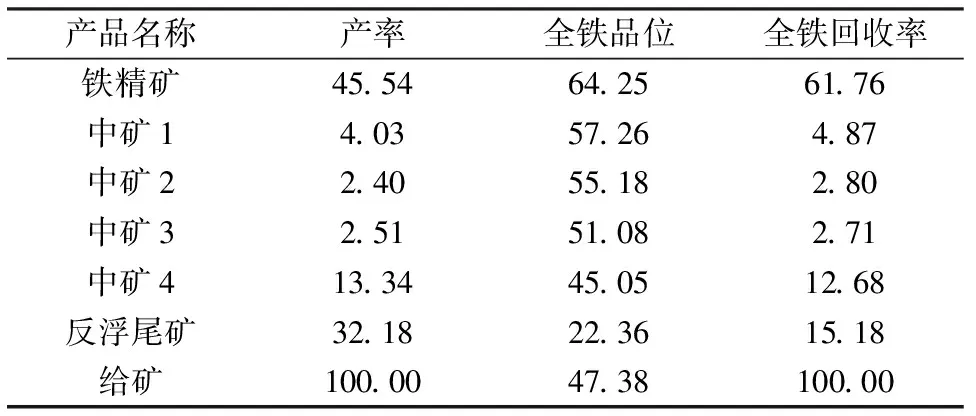

开路试验采用1粗1精3扫的浮选流程,试验流程及药剂用量见图5,试验结果见表9。

图5 开路流程试验流程

表9 开路流程试验结果 %

由表9可知,强磁精矿经1粗1精3扫阴离子反浮选流程选别后,尾矿全铁含量可降至22.36%,铁精矿产率为45.54%,全铁含量为64.25%,全铁回收率为61.76%。

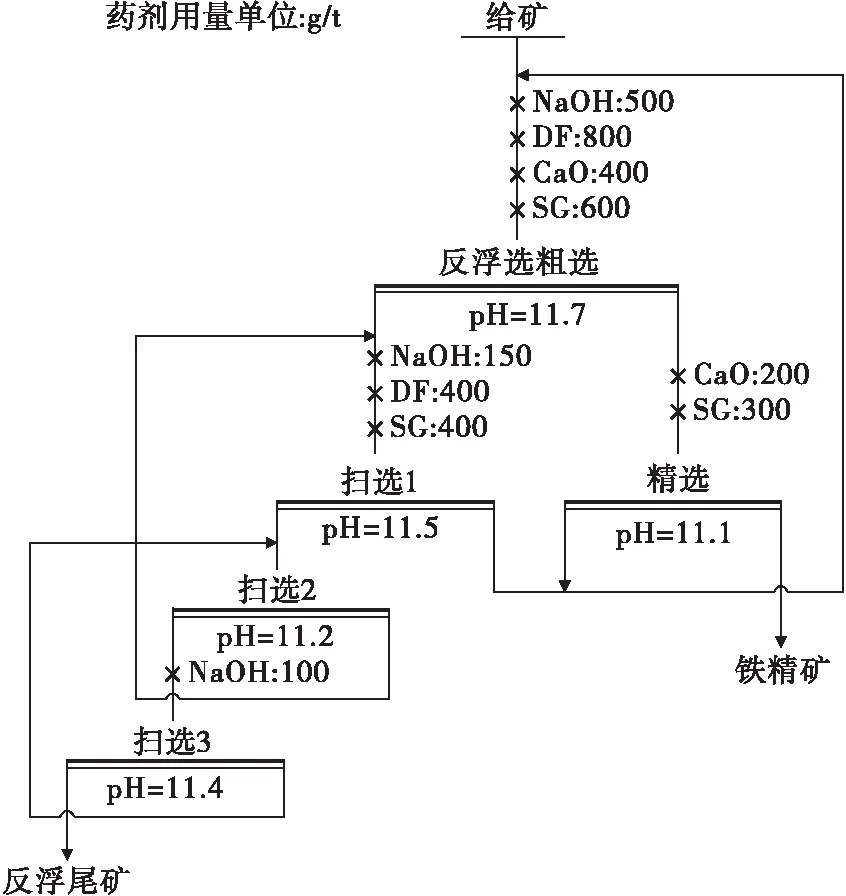

3.5 闭路流程试验

为保证精矿回收率,在开路试验的基础上进行了闭路流程试验。强磁精矿经1次粗选1次精选后获得铁精矿,粗选泡沫产品经3次扫选后丢弃最终尾矿;中矿1至中矿4顺序返回,试验流程及药剂用量见图6,试验结果见表10。

表10 闭路流程试验结果 %

图6 闭路流程试验流程

由表10可知,强磁精矿经1粗1精3扫阴离子反浮选流程选别后,可获得精矿产率为57.78%,全铁含量为63.22%,全铁回收率为77.23%的铁精矿。

4 原矿磨矿强磁选—反浮选全流程试验

原矿磨至-0.076mm80%进行强磁湿选,强磁湿选精矿反浮选试验数质量流程见图7。

图7 原矿磨矿强磁湿选—湿选精矿反浮选试验数质量流程

由图7可见,原矿经磨矿至-0.076mm80%进行强磁湿选,强磁湿选精矿反浮选可获得产率为31.47%,全铁含量为63.22%,全铁回收率为57.09%的铁精矿。

5 结 语

(1)哈萨克斯坦某赤铁矿全铁含量为34.85%,磁性铁含量为0.95%,为氧化铁矿石。利用该铁矿石优先考虑采用强磁湿选进行抛尾,获得了高品位的入浮精矿。

(2)原矿经磨矿至-0.076mm80%进行强磁湿选,强磁湿选精矿反浮选可获得产率为31.47%,全铁含量为63.22%,全铁回收率为57.09%的满意铁精矿。