基于电-热耦合模型的锂离子电池组热管理系统设计与优化

2018-08-17姜水生何志坚

姜水生 何志坚 文 华

南昌大学机电工程学院,南昌,330031

0 引言

锂离子电池作为电动汽车的主要动力源,具有高放电电压、高能量密度、高功率密度、无污染、无记忆效应、自放电率低等优点,近年来在电动汽车中被大量应用,并成为继镍氢电池之后的新一代可充电电池[1-3]。锂离子电池适宜的工作温度范围为25~40℃,电池模组温差不得超过5℃,超出适宜温度会导致其容量下降、放电效率降低、循环寿命缩短等不良后果,直接影响电动汽车的动力性、经济性、安全性[4-6],因此,高效合理的电池热管理系统必不可少。

电池热管理系统主要分为空冷热管理系统、液冷热管理系统、相变材料热管理系统以及三者结合的热管理系统[7-9]。空冷热管理系统结构简单,但是散热效率低;相变材料散热系统散热效果最好,但是对相变材料要求高且价格昂贵;液冷散热系统是目前主流的散热系统。MONDAL等[10]在建立电化学热耦合NTG模型的基础上研究了不同纳米流体对电池组冷却效果的影响,并且对比了不同冷却结构对电池组冷却效果的影响。BANDHAUER等[11]通过建立电化学热耦合模型来研究电池热管理策略,在空冷和液冷两种冷却方式下模拟了两种不同容量的电池的二维界面上的温度分布。BAHIRAEI等[12]建立了一种伪三维电化学热耦合模型,通过这个模型,设计并优化了混合动力汽车电池组的冷却结构。UDDIN等[13]通过建立一种电热耦合NTG模型来研究单电池及电池组的生热特性,并设计了一款对应的空冷散热系统,结果表明:冷却板的延伸长度为26 mm、空气流量为85 m3/h时,可达到冷却要求。

本文根据电池的几何形状得到集流板上电流密度分布情况,从而建立电池的电-热耦合生热模型,并在该生热模型的基础上模拟电池组放电温升特性,根据电池组温度分布情况及电池热物性参数,有针对性地设计一种水冷冷却系统,并对系统进行仿真分析及优化设计,最终确定电池散热系统结构。

1 电池生热机理

锂离子电池是由多层电芯单元堆叠而成的电池体。本文研究的锂离子电池为三元(镍钴锰)锂离子电池,额定电压3.7 V,额定容量26 A·h,电池长206 mm、宽153 mm,电池实验测点布置见图1。实验过程测定了电池在环境温度为30℃、3C放电(C指充放电倍率)绝热条件下的温升。用到的主要实验仪器有:恒翼能动力电池测试系统,多路数据记录仪。测试系统用来对电池进行充放电,多路数据记录仪用来记录电池测点温度。

图1 电池外观及测温点Fig.1 Appearance of battery and temperature test point

锂离子电池放电过程产生大量的热,其热源主要由以下几部分组成[14]:欧姆热 Qoh、极化热Qec、电化学反应热 Qr,Qoh、Qec为可逆热,Qr为不可逆热。目前,电池生热速率模型主要采用BERNARDI等[15]提出的生热模型:

式中,I为电池放电电流;T为电池温度;V为电池工作电压;UOC为电池开路电压。

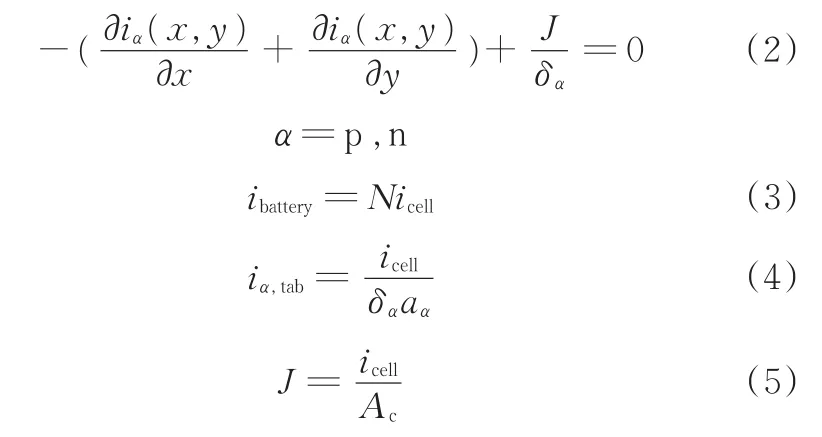

式中,ip(x,y)、in(x,y)为正负集流板的电流密度;J为集流板之间的电流密度;δp、δn为正负极板厚度;ibattery为电池外部电流;icell为电芯单元电流;N为电池单元层数,这里N=23;ip,tab、in,tab为极耳处的电流密度;ap、an为极耳宽度;Ac为集流板面积。

通过积分变换、分离变量等处理,由式(2)~式(5)可得电池电流密度的分布规律,如图2所示。

图2 电池正负极电流密度Fig.2 Current density in positive and negative electrode of battery

由图2可知,电流在电芯中的分布是不均匀的,越靠近极耳处电流密度越大,因而发热也越多。

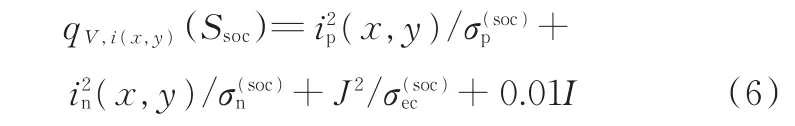

根据电流密度分布,进一步导出电池体积生热速率:

式中,qV,i(x,y)(Ssoc)为电池在一定放电状态下的体积生热速率;Ssoc为电池荷电状态(SOC)值;σp、σn为正负极集流板的电导;σec为电流从正、负极集流板之间流过时的电导。

式(6)中等号右边前两项为欧姆热,第三项为极化热,最后一项为电化学反应热。最终得到电池生热规律如图3所示。

图3 1C、50%SOC条件下qV,i(x,y)(Ssoc)Fig.3 Heat generation rate at 1C,50%SOC

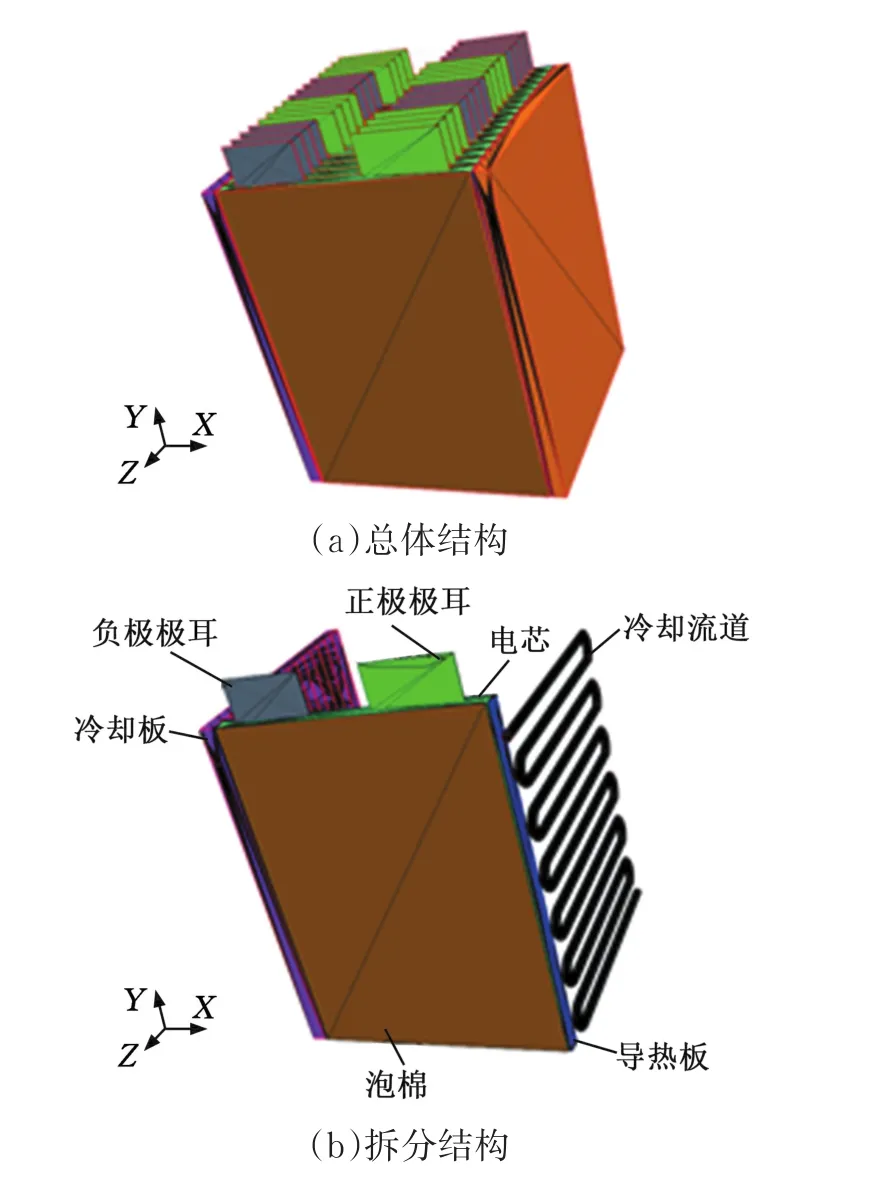

将qV,i(x,y)(Ssoc)耦合到电池的能量方程中得到如下电热耦合模型:

式中,ρ、c、κx、κy、κz分别为电池的密度、比热容以及x、y、z三个方向的热导率,相关参数由厂家提供;qdiss为电池的自然散热速率,主要有自然对流及辐射换热两部分。

2 电池组热管理系统设计

2.1 电池组冷却结构设计

电池包是通过一定数量电池串并联堆叠而成的,电池处于相对封闭的狭小空间,静止的空气具有很强的隔热效果,因此电池基本处于绝热状态。本文以4并4串的电池模组为研究对象,电池组工作的环境温度为30℃绝热条件。为了给出电池组在没有任何散热措施条件下放电终了时的温度分布,同时考虑到计算时间,本文通过STAR-CCM软件仿真模拟单块电池绝热条件3C的放电过程并与实验结果进行对比,放电终了温度分布及放电温升曲线如图4、图5所示。

由图4可知电池单体在没有任何冷却措施下放电,温度急剧升高,且温差远远大于热管理要求的5℃,电芯在靠近极耳的部位温度远远高于其他部位,靠近正极极耳的部位温度最高,图5进一步验证了生热模型的可行性,为电池热管理研究奠定了基础。

图4 电池3C绝热放电终了温度分布Fig.4 Temperature distribution at the end of 3C discharge

图5 电池3C放电温升实验与模拟结果对比Fig.5 Experiment temperature vs.simulation temperature at 3C discharge

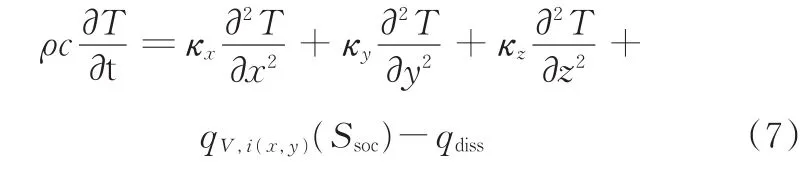

针对上述电池放电温升规律,结合电池几何参数及热物性参数,本文设计了一款更为有效的电池水冷却系统。首先,针对图4电池X方向发热不均的现象,在构建电池组时,采用正负极耳交替堆叠的方式减小横向温差;其次,针对电池Y方向的不均匀发热现象,采用蛇形冷却通道,水流自上而下流动,进一步削弱电池组的纵向温差;最后,由于实际电池是扁平状的,且侧边是由铝塑膜绕卷而成,其主要散热面为Z方向两个平面,并且电池厚度方向的热导率远远小于其他两个方向,因此每一块电池都必须直接参与散热,即每块电池都必须与导热板接触。电池的热量通过导热板向外传导,导热板延伸至电池外部,然后经过带有蛇形水流道的冷却板与导热板之间换热,最终由水把电池的热量带走。通过这种间接水冷方案达到对电池组有针对性冷却目标,电池组初步水冷结构如图6所示。

由图6可知,电池组由电池(电芯/正极/负极)、导热板、泡棉、冷却板、冷却流道五部分组成,泡棉、电池导热板交替堆叠,泡棉在电池组中起缓冲作用,防止电池组因意外碰撞而发生变形。两块冷却板分别位于电池X方向的左右两侧,冷却水自上而下流动。

图6 电池组总体结构及拆分结构示意图Fig.6 Construction of battery

2.2 冷却水流速计算

为了让电池在理想的温度范围(25~40℃)内工作,且电芯温差不超过5℃,电池在各种放电工况下都能合理运行,需要对电池进行散热处理。每种工况冷却要求不同,确定各工况冷却水流速至关重要。

电池组热物性参数如表1所示。

表1 电池组热物性参数Tab.1 Heat parameter of battery module

本文基于电热耦合模型模拟电池组在环境温度为30℃条件下的生热,由于电池组密封在电池箱中,认为电池组放电过程对外绝热,即qdiss=0。根据电池的生热速率,可以求出整个电池组总产热量:

式中,Vb为电池体积;td为放电时间;ΔTr为电池模组温升,由式(5)可求出电池组在绝热时的净温升;cˉm、mm为电池模组的平均比热容与质量;ccell、cp、cAl分别为电芯、泡棉、导热板的比热容;mcell、mp、md、mc、分别为电芯、泡棉、导热板、冷却板的总质量。

若电池温度超过最适宜温度,需要将温度降至最适宜温度范围内,散去的热量为:Qd=⋅mmΔTd,ΔTd=-T0为电芯温度的最大值,T0为电池组冷却的目标温度。当电池组达到热平衡状态时,根据牛顿冷却公式可求得水的对流传热系数:

参考流体外掠平板计算方法,根据特征数方程及雷诺数定义式求得冷却系统水流速度:

式中,hl为以l为特征长度的对流传热系数;ρ、v、μ分别为流体的流速、密度和黏性系数;l为流道长度;λ为水的热导率;Rel为以l为特征长度的雷诺数;Pr为普朗特数。

2.3 电池组导热板厚度确定

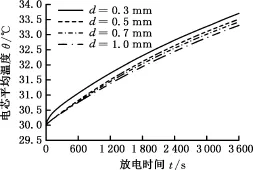

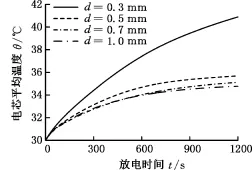

导热板是电池模组向外界散热的首要环节,导热板太薄不利于导热,太厚则浪费材料,并且增大电池包的体积。为了尽可能地减小电池模组的体积,并保证电池的散热效率,需确定电池模组导热板的最佳厚度。本研究对比了4种不同厚度(d)导热板的导热效率,d分别为0.3 mm、0.5 mm、0.7 mm、1 mm,比较4种不同厚度的导热板对电池组冷却的影响,从而选择导热板的最优厚度。

参考2.1节,选取电池模组冷却系统水流速分别为0.1 m/s(1C放电),0.5 m/s(2C放电),1 m/s(3C放电),不同情况下电池组电芯温升分别见图7~图9。

由图7可知,4种厚度导热板的导热效果相差不大,由图8、图9放电温升曲线可以看出,放电倍率超过1C,0.3 mm厚的导热板导热效果远远不如其他3种厚度,导热板厚度超过0.5 mm,导热效果基本不变。因此,在导热能力基本一致的前提下,选择厚度小的导热板,最终电池模组的导热板厚度确定为0.5 mm。

根据特征数方程可求出冷却水的进口流速,最终求得速度为

图7 不同厚度导热板的电池模组1C放电温升Fig.7 Temperature rise of battery module with different thickness of cool plate at 1C discharge

图8 不同厚度导热板的电池模组2C放电温升Fig.8 Temperature rise of battery module with different thickness of cool plate at 2C discharge

图9 不同厚度导热板的电池模组3C放电温升Fig.9 Temperature rise of battery module with different thickness of cool plate at 3C discharge

3 电池组仿真结果分析与优化

3.1 仿真结果分析

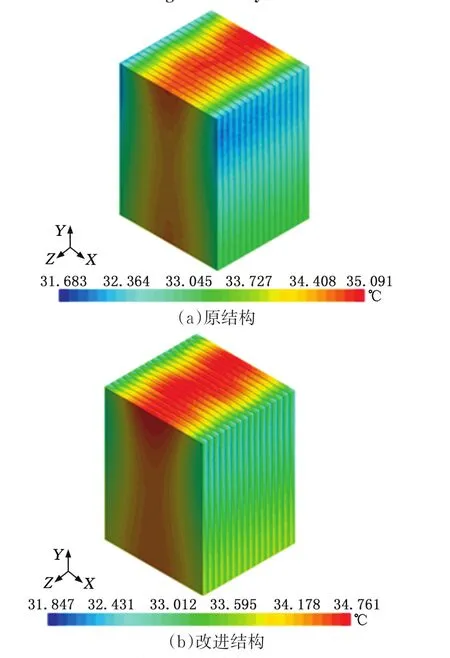

采用0.5 mm厚的导热板进行电池组不同倍率下的放电温升模拟,初始环境温度为30℃,由于电池组在电池包中基本处于密封状态,所以电池组边界条件设置为绝热。电池组在0.1 m/s、1C,0.5 m/s、2C,1 m/s、3C 3种情况下,放电终了温度分布仿真结果如图10~图12所示。

图10 电池组1C放电终了温度分布Fig.10 Temperature distribution at the end of 1C discharge of battery module

图11 电池组2C放电终了温度分布Fig.11 Temperature distribution at the end of 2C discharge of battery module

图12 电池组3C放电终了温度分布Fig.12 Temperature distribution at the end of 3C discharge of battery module

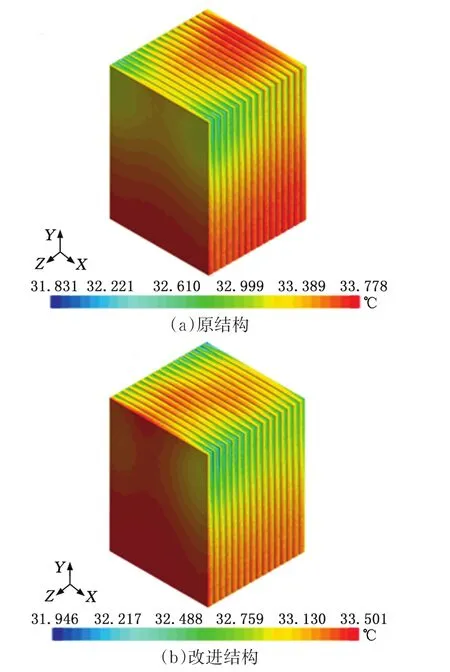

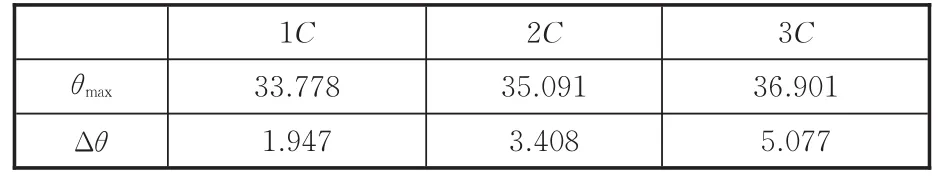

由图10a、图11a、图12a可知:1C放电时,通过该水冷系统冷却后,电池组上半部分温度低于下半部分,而2C、3C放电时则相反。电池在没有冷却措施时,放电温度分布如图4所示。对比图4和图10可知,1C放电时电池模组Y方向上半部分处于过冷状态,下半部分温度高于上半部分主要是由于冷却水流速较慢造成的,而2C、3C条件下温度分布则相反,主要由于高倍率放电条件下,电池靠近极耳的部分发热远远大于其他部位。由于进水口方向都是朝着Z轴的负方向,造成电池模组温度在朝着Z轴负方向温度递减。1C、2C、3C电池模组放电终了时的最高温度θmax及温差Δθ见表2。

表2 电池组不同放电倍率下最高温度及温差Tab.2 Maximum temperature and temperature differences of battery module in different discharge rate℃

3.2 结构优化

由于冷却水进水口方向相同造成Z方向温差较大,因此,对原结构作进一步改进,把原来同向的两个冷却流道改为异向流道,如图13所示。由图13可知,改进后的冷却系统进水方向由与Z轴同向改为异向,进一步平衡由于冷却系统带来的温差。

结构改进后的电池组放电末期仿真结果如图10b、图11b、图12b所示,结构改进后,1C、2C、3C电池模组放电末期最高温度降Δθmax及温差降Δθ′

图13 改进结构的电池模组Fig.13 Cooling system after optimized

见表3。

表3 电池组不同放电倍率下最高温度降及温差降Tab.3 Maximum temperature drop and temperature difference drop of stacks at different discharge rate ℃

由表3分析可知:结构改进后,电池组在3C放电情况下最高温度及温差都有所降低,电池组温度均匀性较原结构有一定改善,进一步扩大了电池组的工作温度范围。总体上,3C倍率下电池组放电末期温度均匀性较改进前都有所提升,说明改进后的异向流道冷却系统比同向流道冷却系统更有效,更能使电池组温度趋于均匀。

4 结论

(1)通过研究电池的生热机理,建立电池的电-热耦合模型,进而得到电池的生热规律,发现靠近正负极耳处的生热速率大于其他部位,且靠近正极处的生热速率最高。

(2)基于该生热规律及电池模组的热物性参数设计一种电池水冷热管理系统,并给出了冷却系统水流速的计算方法;对比研究不同厚度导热板的电池模组仿真结果,发现导热板的厚度在0.5 mm时对电池模组的综合冷却效果最佳。

(3)在电池模组仿真结果基础上对结构作进一步改进,对比发现:异向流道冷却系统比同向流道冷却系统冷却效果更佳,电池模组的温度均匀性更好。