连续皂化和中和系统(一)

2018-08-17刘伟毅张育新欧阳志

(刘伟毅 张育新 译,欧阳志 校)

肥皂的英文名字soap起源于古罗马传说中一处名为Mount Sapo的地方,在那里,古罗马人偶然发现将动物祭祀时产生的牛脂与燃烧过的木材灰烬反应,可以做出一种能够将衣服清洗干净的混合物。经过数个世纪的发展,肥皂制造演变成一种批量工艺:将动物脂肪和植物油与木灰、苏打粉或NaOH在小釜中煮沸,以生产原皂。为了满足日益增长的需求,形成了更大批量的生产,如今人们通常称之为大锅法制皂工艺。

随着工艺的发展,20世纪40年代中期产生了连续制皂技术。将水解反应中的甘油排出后,脂肪酸与NaOH反应,并与盐混合,以连续的方式生产肥皂。这种制皂方法被称为连续中和。为了节省能源、提高产量,随着将中性脂肪和油直接与NaOH反应以生产肥皂和甘油的连续工艺的发展,制皂技术取得了进一步的发展。这些工艺的一个重要部分是将甘油从肥皂中去除。这种制皂方法被称为连续皂化。

无论肥皂是通过脂肪酸中和系统产生的,还是通过连续皂化系统产生的,主要的肥皂制造设备已经不断地改进了这些技术。近年来,人们对商业化应用系统进行了改造,以减少能源消耗、降低加工时间和损失、减少装置维护费用、增加灵活性和改善装置布局。本文将这些技术的支持原则和如今市场上可购买的设备系统进行了概述。

1 连续皂化

1.1 综述

肥皂制造的连续皂化法也被称为中性脂肪/油皂化或沸煮皂化。这是全球使用最广泛的肥皂制造工艺。该工艺将脂肪和油的混合物与NaOH反应生成皂和甘油;将甘油和其他水溶性杂质从皂中去除;在对皂进行了最后的碱度调整后,将皂储存以等待进一步加工。图1展示了这一工艺的简化方块图。连续皂化工艺中的主要单元操作和相关目标如下:

• 计量/配量。本操作为加入该系统的所有原材料提供了准确的计量。

• 皂化反应。本操作促成了脂肪/油与NaOH的完全反应,生成皂和甘油。

• 冷却和废碱液分离、洗涤和半废碱液分离、碱液和纯皂分离。这3个操作共同去除了皂中的甘油和其他水溶性杂质,并确定了皂中NaCl和NaOH的含量,以便进行中和反应。

• 中和反应。本系统减少皂中过量的NaOH,并在储存前为皂添加了抗氧化剂等辅料。

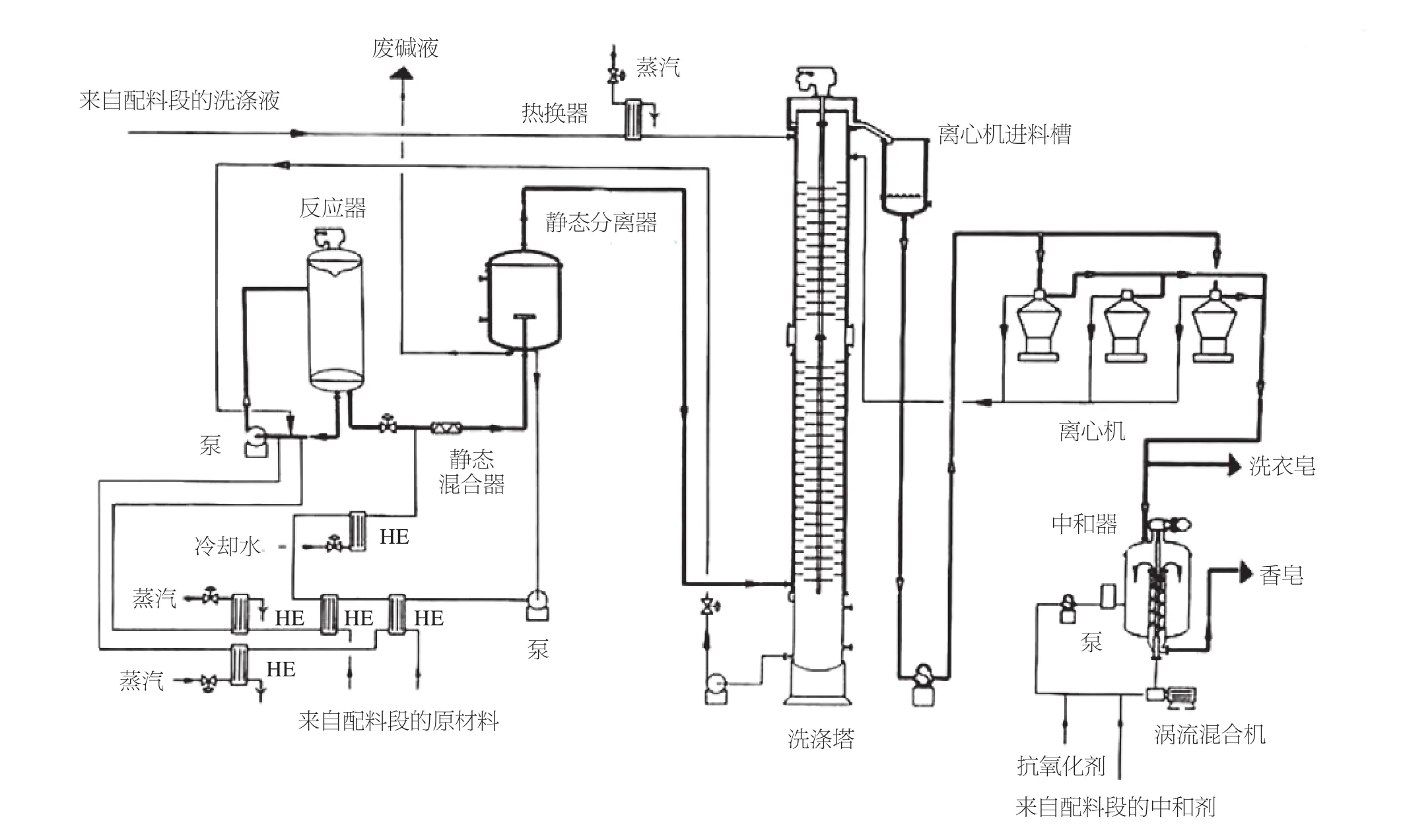

图2展示了一种典型装置的简化流程。图2中,经过计量的原材料被放入反应器、洗涤塔和中和器中。从反应器中取出的反应后的皂被静态分离器的回收废碱液冷却。进入静态反应器后,皂和废碱液分离,其中皂位于静态分离器的上方,废碱液从底部排出。当皂从静态分离器中排出后,利用逆流萃取塔中的洗用碱液去除皂中的甘油。由于密度差,洗用碱液以半废碱液的形式从洗涤塔的底部排出,并被回收至反应器。皂从洗涤塔的上方排出后通过离心机去除夹杂的废碱液。离心机中的碱液被反向回收至洗涤塔。离心后的皂流入中和器中,利用中和剂调节中和器中的碱度,并添加包括抗氧化剂等在内的所有需要的辅料。

1.2 计量/配量

向皂化系统准确添加原材料是皂成分控制和无故障系统操作的关键。计量系统的目的是不断向皂化、洗涤和中和系统中注入正确数量的原材料。

1.3 原材料

1.3.1 脂肪

全球使用最广泛的脂肪是牛脂。这些牛脂通常是可食用牛脂或经过漂白或过滤的低级牛脂。其他可用脂肪包括棕榈油或棕榈油与棕榈油硬脂的混合物。脂肪碳链长较长(16到18)的皂,用于提供良好的皂结构和缓慢但稳定的皂泡。

图1 连续皂化系统图

1.3.2 油

椰子油和棕榈仁油是世界上使用最广泛的油。为了确保皂的良好质量,这些油通常经过了精炼、漂白和防臭处理。油产生碳链较短(12~14)的皂,用于提供快速、奶油色的皂泡。

图2 典型的连续皂化装置(Binacchi & Co.提供)

1.3.3 NaOH

使用的是50%NaOH溶液。通常情况下,NaOH的含盐量(<1%)和含铁量都较低。含铁量较低有助于保护成品皂的色彩稳定。NaOH提供了使脂肪/油皂化为皂和甘油所需的NaOH。NaOH和盐水中的NaCl提供了实现纯皂/碱液两相分离所需的电解质,这对洗涤系统中甘油的排出是十分重要的。NaOH含量略高的皂能够提高储存罐中皂的稳定性。

1.3.4 水

水与NaOH和盐水一起使用,目的是提供必要的洗用碱液,实现对洗涤系统中甘油排出非常关键的纯皂/碱液两相分离。水通常会经过软化处理以去除过量的水硬度。水硬度的成分会引起洗用碱液预热器中热交换器的表面结垢。

1.3.5 盐水

通常使用NaCl含量为20%的水/盐水溶液。但是,一些操作使用的是饱和盐水溶液(NaCl含量接近26%)。凭借这两种盐水溶液中的任意一种,用于制造盐水的水经过软化处理后可帮助预防热交换器因为水硬度而导致的结垢。盐水中的NaCl提供了可以实现纯皂/碱液两相分离的电解质。盐水还为制得的纯皂提供了对优化皂黏性和流动性较为重要的原料。

1.3.6 脂肪酸

脂肪酸可被用于中和皂中和系统中的过量NaOH。一些装置会用皂化系统中的脂肪和油与NaOH反应。

1.4 关键的计量液流

原材料相互混合,在操作中形成几项重要的流动性液流。

1.4.1 脂肪/油

脂肪和油被混合在一起,形成单一的液流被添加至皂化系统中。脂肪与油的比例对生产适宜质量的皂而言非常重要。脂肪/油的配方根据牛脂/椰子油的比例(50∶50至85∶15)变化而变化。

1.4.2 反应碱液

NaOH、盐水和水被混合在一起,生成反应碱液,用于皂化系统。在一些系统中,来自洗涤塔底部的半废碱液也被加入到该液流中。应避免直接将盐水与NaOH混合,以防止盐从该混合物中析出。

1.4.3 洗用碱液

NaOH、盐水和水被混合在一起,生成洗用碱液,用于洗涤塔。同样,避免直接将盐水与NaOH混合,以防止盐从该混合物中析出。

1.5 计量设备

几种类型的设备可被用于计量系统。一些老式系的统设计使用的是带一个通用发动机和驱动轴的多头活塞式计量泵。原材料从各液位槽供入泵头。该系统的主要优点是其能够以一个泵速变化改变所有的流速。通过改变活塞的冲程长度可调整各液流的流量。随着流量测量能力的提高,商业设备供应商通过使用流量计和离心机或正排量泵来改善计量性能。

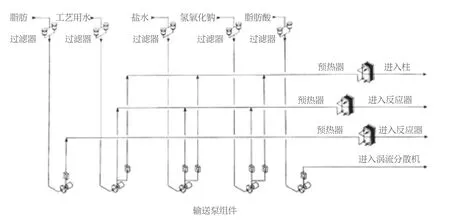

图3 Mazzoni LB “SCNT”连续皂化离心泵计量系统

1.5.1 离心泵计量系统

图3展示了典型的离心泵计量系统。经过复式过滤器过滤后,原材料进入泵中。质量流量计和压强控制阀被用于准确控制泵的流量。本系统的主要优点是能够以一台离心泵计量多个液流, 从而将装置的成本需求降到最低。

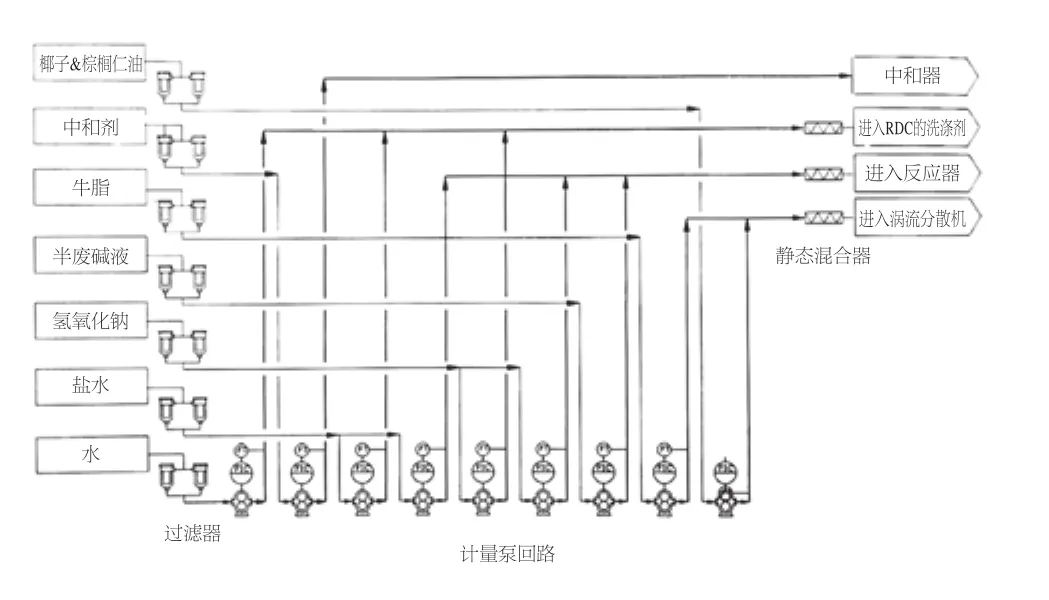

1.5.2 容积式计量系统

图4展示了典型的容积式泵计量系统。同样,经过复式过滤器过滤后,原材料进入泵中。质量流量计和变频器被用于控制泵速,以准确控制泵的流量。本系统的主要优点是其最大和最小流速的范围大于离心泵计量系统。缺点是成本较高,且需要更大的设备布局。

图4 Binacchi CSWE-3连续皂化容积式泵计量系统

2 皂化

皂化是脂肪和油与NaOH反应生成皂和甘油的过程。将所有脂肪和油完全转化成皂和甘油对后续的洗涤过程至关重要。不完全反应会导致洗涤系统中皂与碱液无法分离。

2.1 皂化反应

皂化反应是脂肪/油与NaOH之间的化学反应。该反应的方程式为:

从反应方程式可知,1摩尔的脂肪/油与3摩尔的NaOH反应,生成3摩尔的钠皂和1摩尔的甘油。虽然该反应看起来很简单,但实际上它是一个逐步反应,即1摩尔NaOH与脂肪/油甘油三酯反应,生成甘油二酯,并释放1摩尔钠皂。然后,甘油二酯与另1摩尔的NaOH反应,生成甘油单酯,释放另1摩尔的钠皂。最后一步是甘油单酯与3摩尔的NaOH反应,生成甘油和最后1摩尔的钠皂。皂化反应是一个放热反应,每摩尔脂肪/油会释放60大卡的热量。本反应释放的热量被用于维持本过程中皂化反应器内的温度。

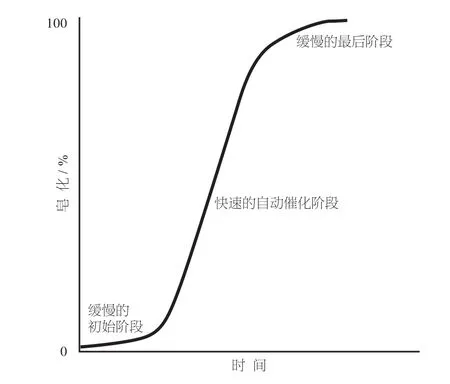

2.2 反应速度

皂化反应是一个多相反应,因为初始反应物是各不相溶的。鉴于该多相反应的性质,反应分三步进行:缓慢的初始阶段、快速的自动催化阶段和缓慢的最后阶段。图5展示了随着时间变化的皂化程度。

图5 皂化速度

初始阶段-含有水和油的NaOH缓慢地形成乳浊液。乳浊液的形成促进了油和水相之间的更好接触,增加了反应速度。因为反应混合物中水的电解质含量较高,使皂变成一种不可溶的状态,使其无法将油乳化,所以本反应的初始阶段是缓慢的。在此反应阶段,反应速度受到反应釜搅拌速度的有效限制。

2.2.1 自动催化阶段

因为皂浓度已经达到皂胶束开始形成的点,反应速度加快。胶束溶解了不可皂化的脂肪,并因此提高了未反应脂肪和NaOH的接触。

2.2.2 最后阶段

随着反应物浓度的降低,反应速度减慢。在此反应阶段,反应速度受到反应釜搅拌速度的有效限制。

2.3 关键反应因素

为了实现完全皂化,反应系统设计必须考虑几个关键因素。

2.3.1 混合/剪切

脂肪/油和含水相的NaOH的密切接触对于形成细乳浊液,从而令缓慢的初始阶段最短化非常重要。此外,充分均匀混合也能在缓慢的最后阶段促进反应的发生。

2.3.2 温度

一般而言,温度每升高10℃,皂化的反应速度便增加一倍。大部分的皂化系统在120~140℃的温度下运行,以实现最快的反应时间。

2.3.3 成分

完成该反应需要轻微过量的NaOH。此外,需设置恰当的电解质浓度,以实现适当的皂相。电解质浓度过高会因为皂粒坚硬而降低反应速度。

2.3.4 停留时间

必须提供足够的逗留时间,以完成反应。如果上述所有因素能够控制恰当,10~15min的停留时间便已足够。

2.4 皂化设备

目前皂化过程存在几种不同的设备系统。每一种系统都试图在最短的时间内运用各种关键因素以实现完全皂化。较为普遍的有两种反应系统。一种设计是在高剪切仪中对反应物进行剪切,然后在后面的容器中完成反应。另一种设计以搅拌槽反应器的原理为基础,反应物被注入回收的已皂化皂液流中,对皂相中的脂肪/油进行预溶解。脂肪/皂的混合物返回至反应皂的连续液流被排出的容器中。

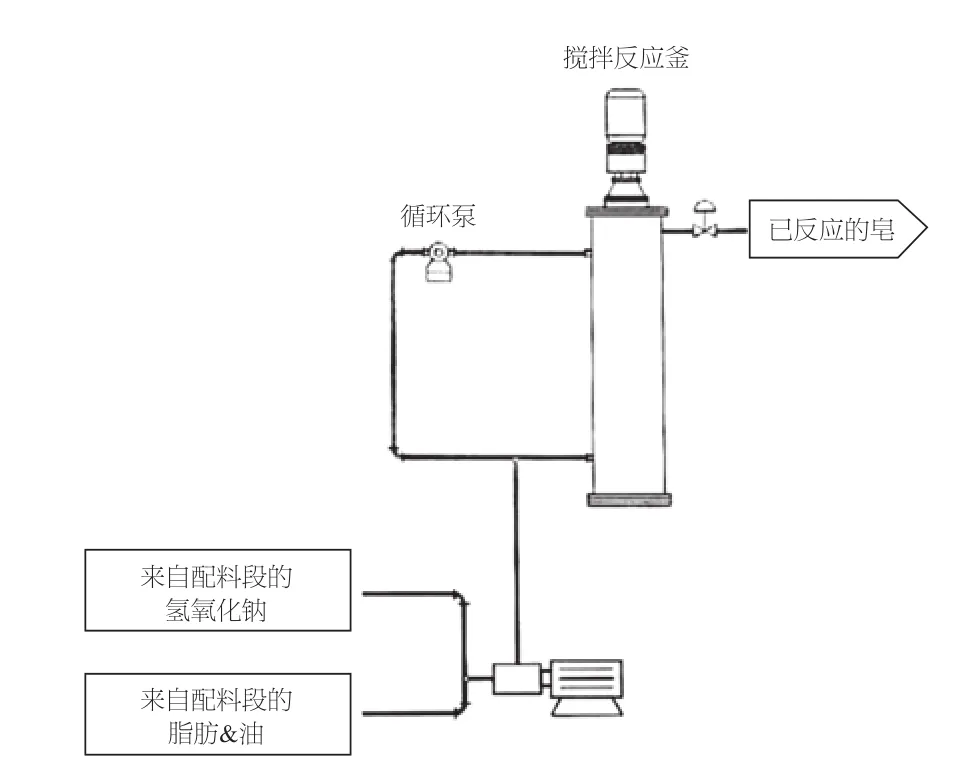

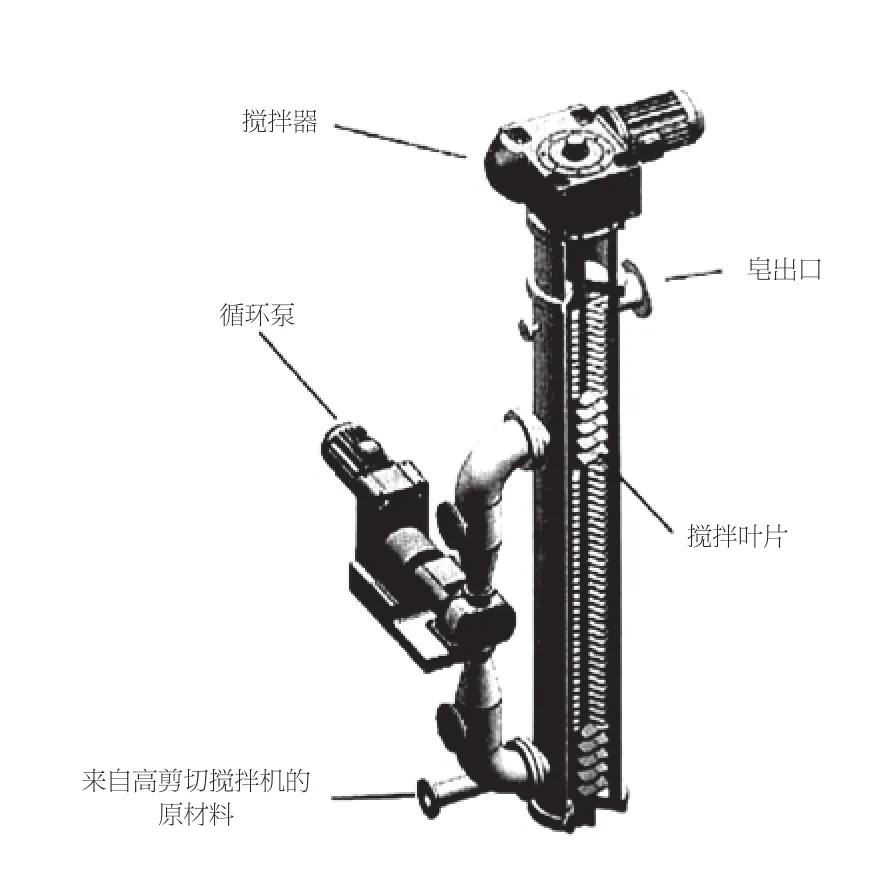

图6是脂肪/油和反应碱液的混合物被一起注入高剪切搅拌机的简化流程图,该设计的目的是促进对反应缓慢阶段的最短化较为重要的细乳浊液的形成。高剪切搅拌机之后是一个搅拌反应釜,进行皂化反应,反应釜的内部细节见图7。本反应系统能够在较短的时间内产生完全皂化的皂。

图6 典型的高剪切仪反应系统

图8是脂肪/油和反应碱液被一起注入回收的已皂化的皂液流的设计简化流程图。然后通过非搅拌式的管状反应釜进行混合,这里会连续产生已被皂化的肥皂。釜在高温(130℃)和3bar的压强下操作,以防止皂的自蒸发,直至反应生成的皂块在单独的闪蒸冷却器中自蒸发。

2.5 皂洗涤/提取

甘油和水溶性杂质的排出在皂洗涤和提取系统中进行。如图1所示,本系统的关键单元操作是冷却和废碱液分离、洗涤和半废碱液分离、以及碱液和纯皂分离。洗涤系统从冷却混合机、闪蒸冷却器或废碱液再循环液流对反应皂混合物的冷却开始,然后是废碱液分离。本系统的关键部分是转盘接触器(RDC)液/液萃取塔,最后一步是洗涤塔顶部的皂对所携带的洗用碱液进行离心。

图7 反应釜的细节图(由Soaptec srl提供)

了解洗涤系统操作主要包括两个关键原则。第一个是皂相化学的概念。第二个是Wigner的皂相和碱液相之间NaCl和NaOH的分布模型。下面,我们对这两个原则进行简要探讨。

2.6 皂相化学

从化学的角度来看,在脂肪和油被皂化后,连续皂化过程是一个包含皂、NaCl、NaOH、水和甘油5种成分的系统。必须用五元相图表示该系统。但是,因为系统比较复杂,其被简化成三元系统,即包含皂、电解质(NaCl和NaOH)和溶剂(水和甘油)。

2.7 皂相图

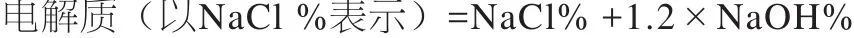

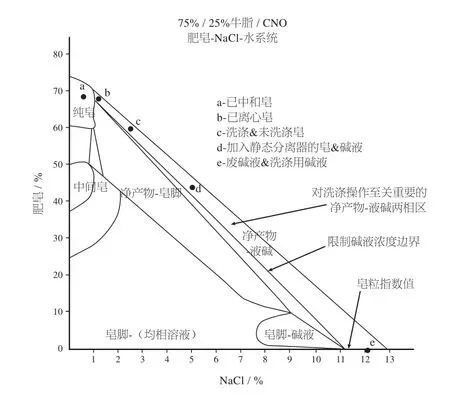

图9是一个75∶25牛脂/CNO皂的相图。该相图描绘了特定系统构成的相。纵轴表示混合物中皂构成的百分比。横轴表示混合物中电解质的百分比。相图上显示的电解质被表示为NaCl的百分比。因为电解质具有不同的粒化效率,计算NaCl和NaOH的电解质值的方程式为:

第3种成分是水。相图的左下角表示100%的水。

在连续皂化过程中,特别重要的是纯皂单相区和纯皂-碱液两相区。大部分的连续皂化过程发生于纯皂-碱液两相区。将甘油从反应生成的皂中排出取决于被该两相区域控制的洗涤系统构成。只要离开离心机的皂在中和系统中进行了最后的碱度调整,就实现了纯皂单相。连续皂化系统的逼近操作点在相图中表示。

图9 肥皂相图

2.8 碱液极限浓度

纯皂-碱液两相区的左侧表示碱液极限浓度。在碱液极限浓度中,如果电解质减少,皂开始在碱液中溶解,便出现了纯皂-皂脚-碱液三相区。电解质进一步减少会进入净产物-皂脚两相区。碱液极限浓度在相图上的位置是脂肪/油混合构成物的函数。脂肪和油具有独特的粒化指数,该指数决定了碱液极限浓度。表1展示了典型脂肪和油及其混合物的粒化指数。碱液极限浓度也是系统温度的函数。随着温度升高,碱液极限浓度增加,表明系统温度的增加会导致纯皂-碱液分离的损失。另一种解读是,温度越高,纯皂便更易溶于碱液。

表1 皂化指数