利用水泥回转窑烧成系统处置废弃硅灰的方法

2018-08-16赵玉明

赵玉明

(合肥水泥研究设计院,安徽 合肥 230051)

0 前 言

我国是硅灰石储量非常丰富的国家,但整体开采和加工水平比较落后。企业对硅灰石富矿进行人工手选后,进行破碎或粉磨加工,出售块矿。对于细粉和针状粉的加工利用程度不够,造成硅灰大量弃置,对环境也造成较大污染。

目前处理废弃硅灰的方法:将硅灰作为矿物磨细掺合料与硅酸盐水泥按一定的配比复合配制高性能混凝土,或作为水泥工业的混合材来源。本文讨论利用硅灰能够作为生产水泥生产原料中硅质校正原料,通过水泥窑烧成系统共同处置废弃硅灰,旨在克服市场上对工业废弃硅灰的处理量不足的缺点,弥补水泥工厂硅质校正材料的不足,提高废弃硅灰的处理量。

1 原料配料设计

1.1 原料配料成份

在硅酸盐水泥配料中,除石灰石外还需要铝质校正料和硅质校正料,硅质校正料的SiO2含量要求在70%~90%之间,只能寻硅石矿、石英砂矿,但这些原料有磨蚀性大、易磨性差等缺点,且分布有一定地域性。在西南一些水泥生产企业,很难找到合适的硅质校正原料,生产出来的水泥,其性能也很难满足一些优质工程的要求。

现以西南一些地区原料为例,把弃置硅灰作为硅质校正料,则石灰石、黏土、铁矿石、煤灰、弃置硅灰等成份见表1。

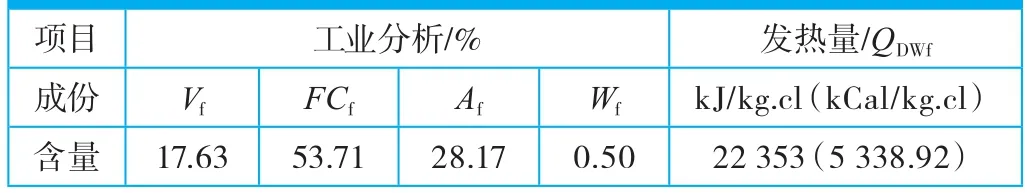

1.2 煤粉的工业分析(见表2)

1.3 三率值

经配料计算KH=0.899 SM=2.502 IM=1.602。

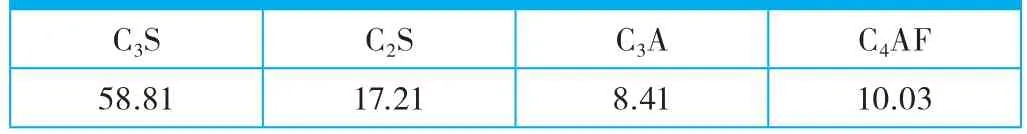

表3为生料配比,表4为生、熟料化学成份,表5为熟料矿物组分。

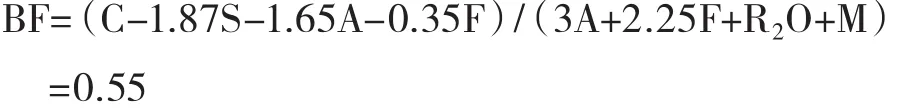

计算后:生料的易烧性系数

表1 原料配料成份(%)

当BF值在0.5~0.6之间时,生料易烧。而且熟料的成份也合格。当各厂的原料成份变动时,配料也相应调整。

2 系统设计

经以上配料设计,硅灰的配比达3.41%,以2 500t/d熟料生产线计,平均每小时消需硅灰5.4t。

2.1 工艺流程及实施方法

图1 工艺流程图

表2 煤粉的工业分析

表3 生料配比(%)

表4 生、熟料化学成分(%)

表5 熟料矿物组成(%)

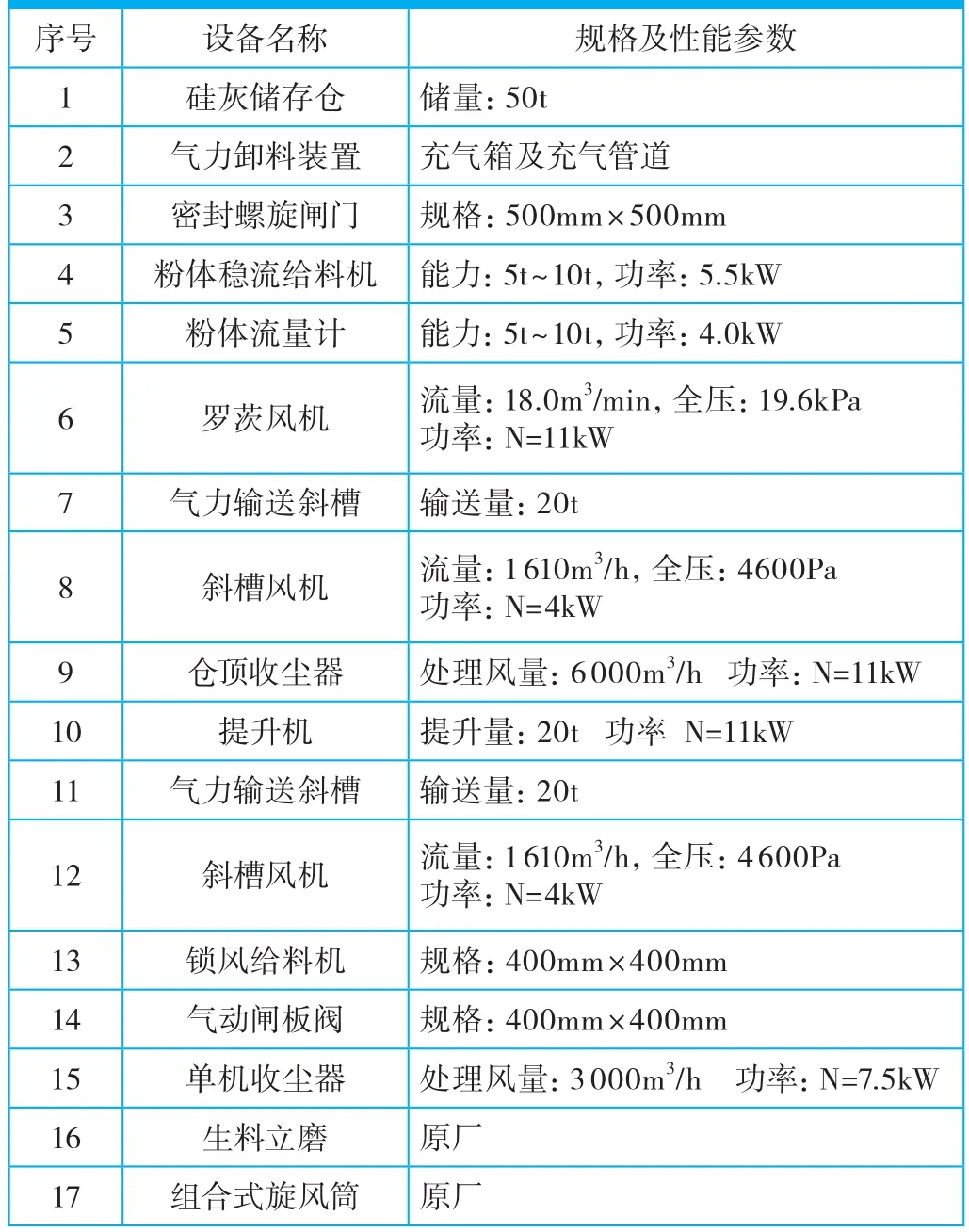

表6 系统设备配置

硅灰由散装汽车运输至厂内,先经地中衡称量,运送至硅灰储存仓侧面,通过仓壁设的气力输送管道输送至仓内,输送至仓内的压缩空气由仓顶设置的收尘装置净化排空。生产时打开手动螺旋闸门,经粉体给料机和粉体计量设备被输送至气力输送斜槽,再经提升机和气力输送斜槽,经锁风给料机和气动密封闸板后被喂入立磨旋风筒前的立磨出风管内。仓底斜槽由单机收尘设备净化后排空。进入旋风筒后的硅灰与生料一起充分混合,再由出旋风筒下面的斜槽运送到生料均化库内,流程见图1。

2.2 系统设备配置(见表6)

3 结 语

本方法可用于新型干法窑2 500t/d及各其它类型生产线,日处理硅灰量范围130t~300t。以2 500t/d为例,日处理硅灰量130t。设每吨处理费用政府补贴为30元,则获政府补贴180万元/年。而整个系统投资250万元,预计2年收回投资。更重要的是能够解决当地的环保难题,变废为宝。