脱硫渣对水泥性能及减水剂掺量的影响

2018-08-15谢俞超郝国东陶建平刘建利

谢俞超 程 志 郝国东 陶建平 刘建利

(1.山西省晋中路桥建设集团有限公司,山西 晋中 030600; 2.中北大学理学院,山西 太原 030051)

1 概述

脱硫渣是火力发电站采用脱硫设备产生的一种工业废渣[1]。由于燃煤的种类、脱硫剂掺量以及排渣方式不同,导致最终固废产物——脱硫渣性能有很大的差异,严重制约了其在工程上的应用[2]。石灰石或白云石是常见的用于脱硫的脱硫剂,因此脱硫渣一个显著的特征就是高钙、高硫,所以CaO和SO3含量均明显高于普通粉煤灰[3]。脱硫渣因高钙和高硫而导致其性能不稳定,会造成混凝土后期体积膨胀开裂,这也是其难以在工程上大规模推广的一个极其重要原因。因此,本文通过研究脱硫渣掺量和细度对水泥性能及对减水剂掺量的影响,进一步为脱硫渣在胶凝材料中的大规模应用提供参考依据。

2 原材料与试验方法

2.1 原材料

水泥熟料:采用山西榆次智海水泥厂生产的水泥熟料,采用42.5水泥细度标准,粉磨35 min,其矿物组成及物理性能如表1,表2所示;石膏采用脱硫石膏,脱硫渣来自山西朔州煤矸石发电厂,其化学成分见表3。

表1 硅酸盐水泥熟料矿物组成[4] %

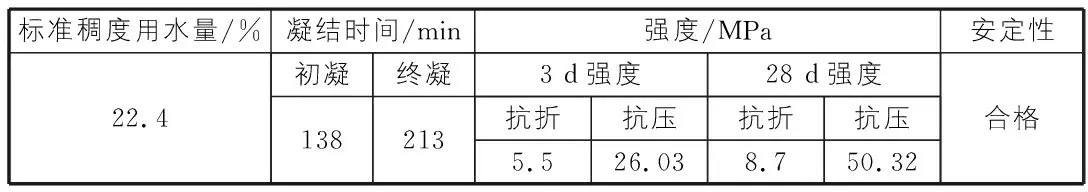

表2 水泥熟料物理力学性能

表3 脱硫渣矿物组成 %

2.2 试验方法

采用φ500 mm×500 mm标准球磨机进行不同细度脱硫渣样品粉磨,分别称取5 kg脱硫渣按照不同粉磨时间磨制成需要的细度。

水泥物理性能试验按照GB/T 1246—2001水泥标准稠度用水量、凝结时间、安定性检验方法进行。

胶砂强度按照GB/T 17671—1999水泥强度试验方法,采用40 mm×40 mm×160 mm钢模成型,24 h后拆模,送入标准养护室(温度为20 ℃±1 ℃,湿度在90%以上)养护至各个龄期测定强度。

3 试验结果与讨论

3.1 脱硫渣对水泥物理性能的影响

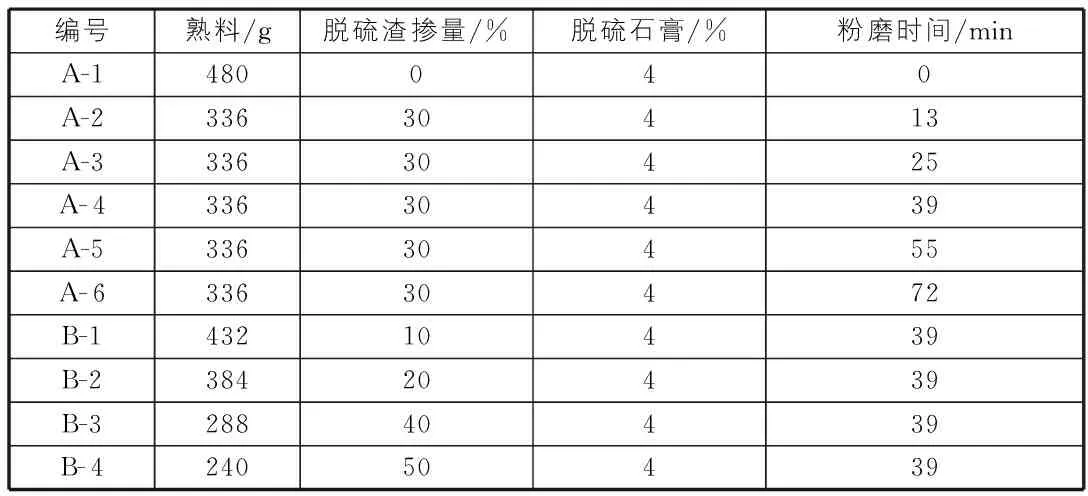

本试验采用水泥熟料96%+4%脱硫石膏,研究不同细度、不同掺量脱硫渣(内掺)对水泥净浆物理性能及水泥胶砂强度影响,试验配合比及试验结果如表4,表5,图1所示。

表4 试验配合比

表5 各组水泥净浆物理性能及胶砂抗折、抗压结果

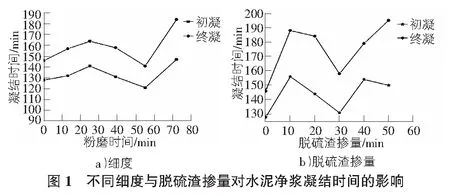

由图1看出,对于编号A1-A6(A2-A6脱硫渣掺量一致,A1为基准水泥净浆)来说,随着粉磨时间延长,脱硫渣细度不断增大,水泥净浆达到标准稠度用水量是递增的。原因是随着粉磨时间增大,脱硫渣颗粒比表面积增大,需要更多的水分来浸湿颗粒表面,需水量增大[5]。同时随着粉磨时间延长,水泥净浆凝结时间延长,这是因为随着粉磨时间延长,脱硫渣细度增大,一方面磨细的脱硫渣填充在水泥颗粒之间,在一定程度上延缓了水泥颗粒与水之间以及水泥颗粒之间接触[6];另一方面,脱硫渣中硫酸钙粒径减小,在水泥水化初期更易与水泥的水化产物优先发生反应,生成更多的钙矾石,在一定程度上延缓了水泥凝结时间。

编号B1-B4(粉磨时间39 min,脱硫渣掺量分别为10%~50%),随着脱硫渣掺量增大,标准稠度用水量增大,水泥净浆凝结时间延长。一方面说明脱硫渣的确有显著的缓凝效应,并且随着掺量增加,其缓凝效果更加明显。这是因为脱硫渣中含有大量的CaSO4,它在碱性环境中会与C3A生成难溶的钙钒石附着在水泥颗粒表面,阻碍了水泥颗粒水化,延缓了水泥浆体的凝固时间而达到缓凝的结果[7]。同时,脱硫渣中存在大量CaSO3和CaSO4它们在水化过程中,生成的大量AFt柱状晶体与AFm层状晶体,这两种晶体相互重叠形成一层结构更加致密的薄膜,附着在C3A的表面,延缓水泥的水化[8]。并且其掺量越大,生成的AFt与AFm越多,凝结时间相应延长。从表5与图1中看到,水泥中添加脱硫渣后,不管掺量多少、粉磨时间多久,与空白水泥净浆相比,凝结时间都是增大的。

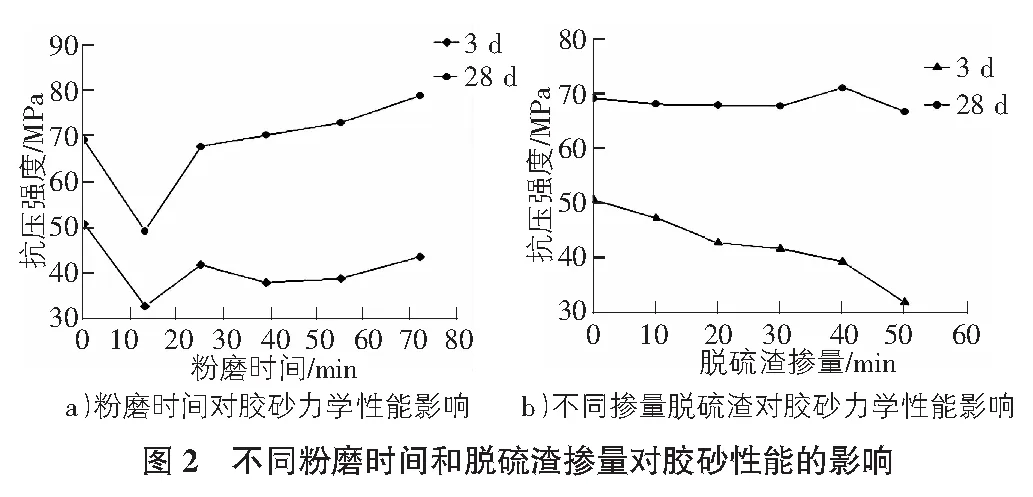

3.2 脱硫渣细度对水泥强度的影响

为了研究脱硫渣不同细度对胶砂力学性能影响,本试验进行以下研究:脱硫渣掺量一定(30%)[9,10],不同粉磨时间对胶砂力学性能影响;粉磨时间一定(30 min),不同掺量脱硫渣对胶砂力学性能影响,试验结果见表5,图2a)。由表5,图2a)看出,在脱硫渣掺量一定时,随着粉磨时间增大,胶砂抗折、抗压强度呈增大趋势。对于编号A1-A6(A2-A6脱硫渣掺量一致,A1为空白胶砂试件)来说,粉磨时间增大,胶砂试件强度增大(除空白胶砂试件)。粉磨时间不小于空白胶砂试时,28 d胶砂抗压强度超过了空白试件抗压强度。原因主要是:一方面,细度的增加使参与反应的有效组分含量增加,水化产物越多,结构越密实;另一方面,燃煤在脱硫过程中大约只有不到40%的氧化钙参与脱硫反应,而大部分CaO颗粒被脱硫剂所包裹,通过粉磨,脱硫渣中的CaO被释放出来,与水生成更多的碱性溶液,与脱硫渣中的活性物质发生反应生成C-S-H和C-A-H凝胶,使水泥胶砂具有更高的强度[11]。

3.3 脱硫渣掺量对水泥强度的影响

由表5,图2b)中看出,编号B1-B4(粉磨时间39 min,脱硫渣掺量分别为10%~50%),随着掺量增大,胶砂强度减小,这是由于脱硫渣取代部分水泥后,参与水化反应的活性材料减少,溶液中Ca2+浓度降低,水化反应速率降低,生成的凝胶材料C-S-H和C-A-H相对减少且水化产物之间连接得不够紧密,所以强度减小。但是当脱硫渣掺量在30%~40%范围时,前期强度较空白胶砂来说,强度减小,但是后期其抗压强度反而比空白胶砂抗压强度大。可以得出在粉磨时间一定,脱硫渣掺量在30%~40%时,对水泥胶砂强度影响是成正比的。观察表5抗压强度,添加脱硫渣后期强度增大,原因可能是:固硫渣经过粉磨后,将其剩余的氧化钙暴露出来,增强了水化反应环境碱度,同时脱硫渣中SO3含量较高,将其粉磨后,细度增大,SO3相对含量增大,溶解度相对增大,在碱性环境下,可进一步与C-A-H反应生成钙矾石提高体系的强度[12]。

3.4 脱硫渣对减水剂掺量影响

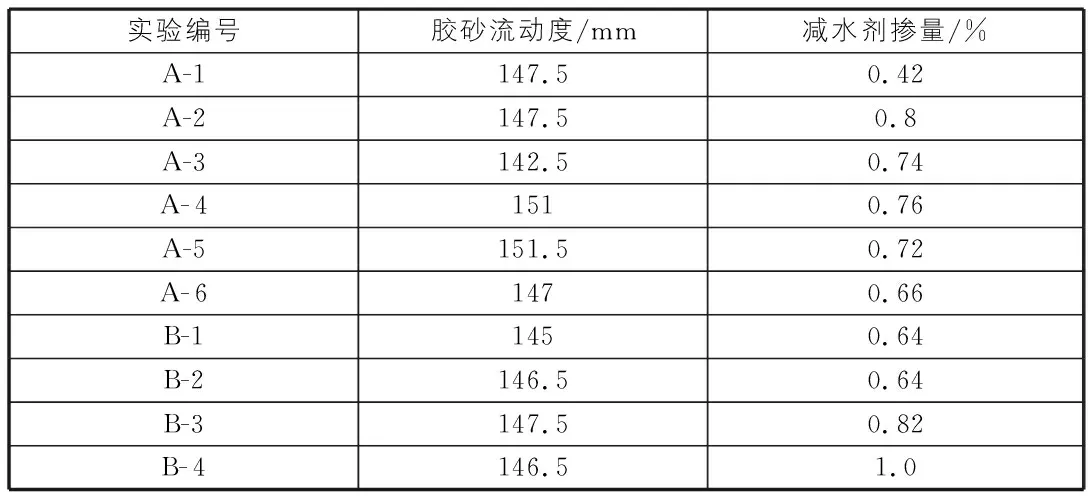

减水剂作为一种外加剂,对改善水泥混凝土拌合物的工作性有很好的作用。在混凝土中加入一定量的减水剂,在保证混凝土拌合物和易性达到要求的前提下,显著地降低水灰比,提高混凝土强度和耐久性,但如果在混凝土中加入脱硫渣,会对减水剂掺量有何影响,为此进行以下研究:采用聚羧酸减水剂,减水率为14.5%。胶砂采用标准砂,水灰比固定为0.3,C/S=1∶2。试验方案与表4相同,试验结果如表6所示。

表6 胶砂流动度达到145 mm~155 mm,减水剂掺量

胶砂流动度在145 mm~155 mm范围时,添加脱硫渣后,相对于空白砂浆,减水剂掺量增大,说明脱硫渣添加在水泥中,需水量是增大的,这与固硫灰渣的颗粒形态多样且不均匀,脱硫渣成分中碳含量较高,对减水剂可能有很大的吸附性[13]。观察A2-A6胶砂流动度,随着粉磨时间延长,在胶砂流动度范围相同情况下,减水剂掺量总体上呈递减趋势,说明随着粉磨时间延长,脱硫渣颗粒减小,减小的脱硫渣颗粒填充在水泥颗粒之间,置换出水泥颗粒之间的水分。而反观B1-B4胶砂流动度,在粉磨时间一致条件下,随着脱硫渣掺量增大,在胶砂流动度范围相同情况下,减水剂掺量呈增大趋势。说明随着脱硫渣掺量增加,脱硫渣中不规则形状的、表面疏松多孔的颗粒越多,这样会造成更多的水渗入到颗粒内部通道而储蓄起来[14],其掺量越多需水量越大,因此在胶砂流动度范围相同条件下,所需的减水剂掺量是增大的。

4 结语

1)脱硫渣掺量一定,随着粉磨时间延长,蓄水量增大,凝结时间延长,其中粉磨时间在55 min时,凝结时间较空白净浆凝结时间接近。脱硫渣粉磨时间一定时,随着脱硫渣掺量增大,水泥净浆蓄水量增大,凝结时间延长。脱硫渣掺量在30%时,凝结时间最小且与空白净浆凝结时间相差不大。

2)脱硫渣掺量一定,随着粉磨时间延长,强度呈增大趋势,3 d强度均低于空白胶砂试件,粉磨时间13 min时,强度最低;而28 d强度,当粉磨时间不小于39 min,强度均高于空白试件,其中粉磨时间72 min时,强度较空白试件增大了14.1%。粉磨时间一定,随着脱硫渣掺量增大,3 d抗压强度较空白试件强度减小,其中掺量30%时,前期强度较大,对于28 d强度,掺量30%~40%范围,强度较高,其中40%时,抗压强度较空白试件增大了2.8%。

3)胶砂流动度范围相同时,脱硫渣掺量一定,随着粉磨时间延长,减水剂掺量减小;脱硫渣粉磨时间一定时,胶砂流动度范围相同时,随着脱硫渣掺量增大,减水剂掺量增大。