复合载体TiO2/Al2O3的合成与表征

2018-08-15姜丽丽

姜丽丽

天津海阔天平化工有限公司,天津 300270

TiO2作为一种新型催化材料,与传统Al2O3载体相比,具有活性高、选择性好等优点,但其比表面积相对较小,酸量较低,对高压及大分子反应不利。而新型TiO2/Al2O3复合载体[1-4]兼顾Al2O3和TiO2的催化性能, 既能弥补TiO2比表面积小和机械强度差的缺点, 又保留了TiO2的抗积碳、抗中毒的能力, 两者结合还能产生单独氧化物所不具备的独特的物理化学性能。

1 实验部分

1.1 复合载体的制备

所有实验均在大气条件下进行,使用的化学物质无需进一步纯化。 将50 g硝酸铝加入150 mL蒸馏水中,在室温下不断搅拌使其水解,加入十二烷基胺作为模板剂。通过控制氨溶液的加量得到pH为8的沉淀。将样品在110 ℃下干燥20 h,在550 ℃下煅烧4 h,热处理得氧化铝粉体。

然后采用溶胶-凝胶法制备TiO2/Al2O3复合载体。先将钛酸四丁酯溶解在无水乙醇中,搅拌并添加冰乙酸作为抑制剂,使之与钛酸四丁酯反应形成螯合物。在钛酸四丁酯的无水乙醇溶液中分别加入不同的模板剂,并添加微量异丙醇铝,以增强样品骨架结构的稳定性。然后在溶胶中加入去离子水,使胶体粒子形成一种开放的骨架结构,同时缓慢加入制得的氧化铝,溶胶逐渐失去流动性,形成凝胶。热处理得纳米TiO2/Al2O3复合载体。热处理方式为:静置沉降4 h,110 ℃干燥箱中干燥20 h, 马弗炉中程序升温至550 ℃并恒温4 h。

1.2 样品的表征

1.2.1BET表征

采用美国生产的ASAP 2405吸附仪,测定前将样品在200 ℃下真空脱气6 h,以N2为吸附质,在-196 ℃下测定。用BET法测定比表面积,T法测定孔容,BJH法计算孔径分布。

1.2.2XRD表征

采用日本理学株式会社生产的D/MAX-2500型X -射线衍射仪,Ni滤波,Cu靶,Kα射线,管电压40 kV,管电流80 mA , 扫描步长0.01°,扫描速度1.5(°)/min,扫描宽度2θ=10°~70°(λ=1.540 56 nm)。

1.2.3TEM表征

采用TECNAI 20型透射电镜,电压200 kV,透射倍数2.5×106。测定前将样品研磨并制成乙醇悬浮液,用超声波震荡分散10 min,滴于覆有碳膜的铜筛网表面进行观察。

2 结果与讨论

2.1 模板剂用量对复合载体物理性质的影响

在TiO2/Al2O3复合载体的制备过程中,改变模板剂十二烷基胺的用量(以Al(NO3)3·9H2O的质量计),得到4种不同样品(TiO2含量均为25%),测定样品的比表面积、孔体积和孔径,结果见表1。

表1 不同模板剂用量的复合载体的物理性质

随模板剂加量的增大,TiO2/Al2O3复合载体的比表面积逐渐增大,孔体积和平均孔径也随之增大。当模板剂的用量大于0.5%时,比表面积的增长趋于平缓,而孔体积与平均孔径则呈下降趋势。可以看出过多的模板剂不仅不利于中孔的形成,若不能有效除去,会有大量有机物残存在细孔中,再经高温热处理又会破坏它的中孔结构。

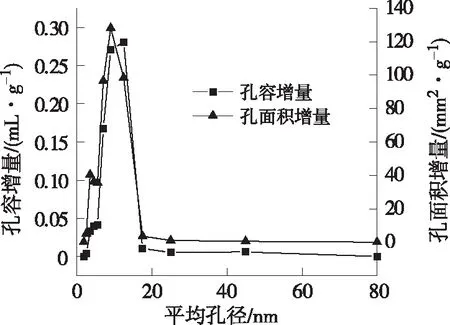

模板剂的用量为0.3%、0.5%、0.8%时,复合载体(分别为1#、2#、3#样品)的孔容及孔径分布见图1~图3。复合载体的孔径主要分布在5~15 nm,属于中孔且分布较窄,其中以8~12 nm的孔的分布几率最大。

图1 1#样品的孔容/孔径增量分布

图2 2#样品的孔容/孔径增量分布

图3 3#样品的孔容/孔径增量分布

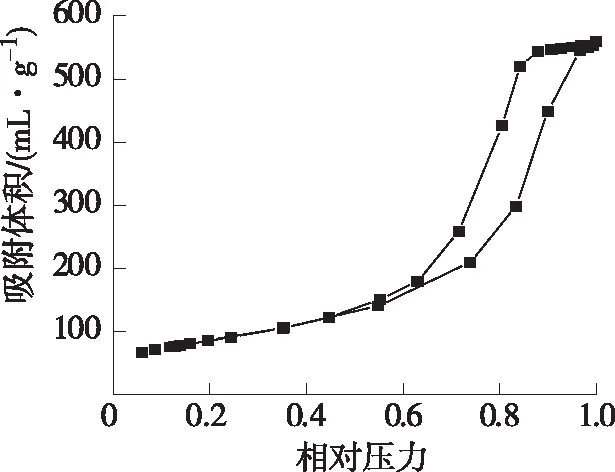

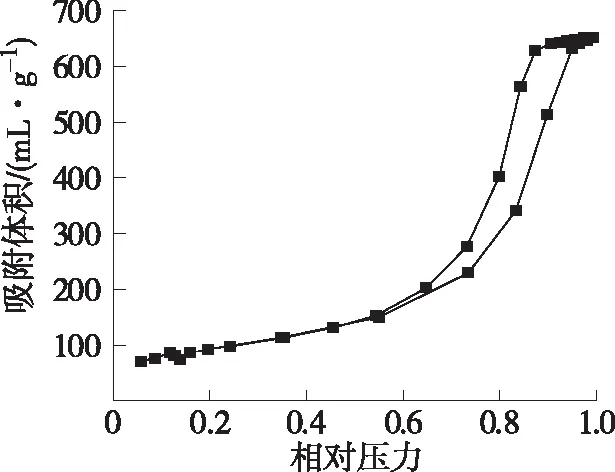

1#、2#、3#样品的氮气吸附等温线见图4~图6。3条曲线均呈现Brunauer等温线第Ⅳ类型,且在中压段和接近饱和蒸气压时均有1个明显的滞后环,是中孔固体中最普遍出现的吸附行为。与1#和3#样品相比,2#样品在中间段吸附量的变化更迅速,对应的相对压力的变化较宽。可以判断2#样品的介孔分布最均匀,孔体积最大。

图4 1#样品的N2吸附等温线

图5 2#样品的N2吸附等温线

图6 3#样品的N2吸附等温线

2.2 制备方法对复合载体的影响

用3种不同方法将钛溶胶负载在氧化铝上:1)将钛溶胶缓慢滴入氧化铝和乙醇的混合物中;2)将钛溶胶缓慢滴入氧化铝和水的混合物中;3)将氧化铝和水缓慢加入钛溶胶中。制得的TiO2/Al2O3复合载体分别记为TA3、TA4、TA5。

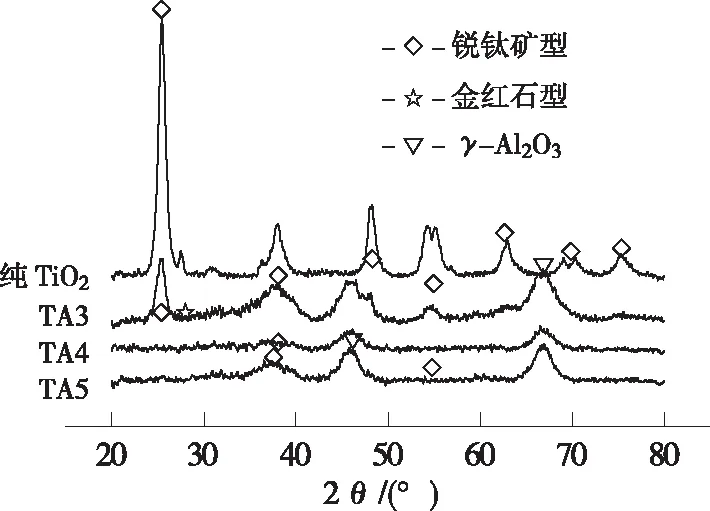

对样品进行了XRD测试,结果见图7。复合载体中的TiO2和Al2O3分别以锐钛矿和γ-Al2O3晶型结构存在。不同方法制备的TiO2/γ-Al2O3复合载体样品经550 ℃焙烧后,除样品TA3外均检测不到TiO2的衍射峰相,这是因为样品TA3的钛溶胶中含有大量的乙醇,在γ-Al2O3中加入的乙醇对溶胶粒子仅起到稀释剂的作用,抑制TiO2粒子长大的作用比较小,故可检测到微弱的晶相。

图7 不同方法制备的TiO2-Al2O3 复合载体在550 ℃下焙烧后的 XRD谱图

从XRD结果可以推测:1)3种复合载体虽然都引入了一定量的TiO2,但其晶相结构仍以γ-Al2O3为主,即复合载体仍然保留了γ-Al2O3的骨架结构;2)因为XRD仅仅检测到微弱的TiO2晶相,而纯的TiO2在550 ℃处理后容易形成可检测到的锐钛矿晶相,所以氧化钛在3种复合载体中均高度分散。

2.3 复合载体的形貌

为了进一步验证和分析TiO2的颗粒大小及分散状况,对复合载体进行了TEM测试,发现TiO2以纳米尺寸的颗粒状态存在于Al2O3表面,且与γ-Al2O3形成了复合氧化物载体。样品中TiO2粉体的分散性较好,无团聚现象,这可能是由于γ-Al2O3中加入的乙醇对溶胶粒子仅起到稀释剂的作用,抑制TiO2粒子长大的作用比较小。有文献报道,影响TiO2颗粒大小的主要因素是加入的无水乙醇或去离子水,只要TiO2高分散负载在γ-Al2O3上,TiO2的含量对颗粒大小的影响很小[5]。

3 结论

1)随着模板剂十二烷基胺与硝酸铝配比的增加,复合载体的比表面积及孔容/孔径均有不同程度的增加;当模板剂的用量大于0.5%时,比表面积的增长趋于缓慢,孔容/孔径则呈下降趋势。模板剂的最佳用量为0.5%。

2)按照不同制备方法合成的样品经550 ℃焙烧后,3种复合载体虽然都引入了一定量的TiO2,但其晶相结构仍以γ-Al2O3为主,复合载体仍然保留了γ-Al2O3的骨架结构,复合载体中的TiO2和Al2O3分别以锐钛矿和γ- Al2O3晶型存在,且TiO2的衍射峰相较弱,TiO2高度均匀分散于Al2O3的表面。