2-氯-5-氯甲基吡啶的合成研究

2018-08-15杜友兴孙天孜

杜友兴,孙天孜,何 立

上海威耳化工科技有限公司,上海 200331

2-氯-5-氯甲基吡啶(CCMP)为无色结晶,熔点为34~35 ℃,是合成吡啶类农药的重要中间体。我国从1999年开始CCMP合成的研究工作,开发出了十几条合成路线。从根本上说,这些合成路线可以分为以3-甲基吡啶及其衍生物为原料的合成路线和环合路线两大类。早期国内大规模生产CCMP的工艺路线主要有3条,即3-甲基吡啶路线、吗啉路线和苄胺路线。3-甲基吡啶路线是国内应用最早、技术较成熟的合成CCMP的工艺路线,该路线中的氯化反应为自由基反应,氯化程度难以控制,反应副产物多,且难以去除[1-2],或者原料毒性大,生产成本高[3]。吗啉路线以吗啉为原料,首先合成2-氯-5-甲基吡啶,再经氯化得到CCMP[4-5]。该路线同样存在氯化问题,导致异构体较多。虽然最终可以得到95%以上的CCMP,但成本偏高,只有极少数厂家采用该路线。苄胺路线以苄胺和正丁醛为原料,经缩合、酰化、环合和氯化4步合成CCMP。由于苄胺价格较贵,且环合时采用三氯氧磷,会产生大量含磷废水,成本较高,导致该工艺未得到充分开发[6]。

目前国内CCMP主要的合成路线是采用美国瑞利公司开发的以环戊二烯和丙烯醛为原料的直接环合工艺[7]。该合成路线如图1所示[8]。目前CCMP环合工艺大多采用三氯氧磷工艺。三氯氧磷工艺的反应收率较低,且产生大量含磷废水和大量固废,故生产成本较高。为此笔者开发了以三光气(BTC)为氯化剂的环合反应工艺。三光气的毒性较低,使用方便,反应条件较为温和,并且选择性好,淬灭用水量少,可以大幅减少废水和废固的产生量。

图1 目前国内CCMP主要的合成路线

1 实验部分

1.1 试剂与仪器

4-醛基-4-烯基戊腈(CFN),工业级,上海威耳化工科技有限公司;氯气,工业级,南京特种气体厂有限公司;甲苯,工业级,镇江泰诺化工有限公司;N,N-二甲基甲酰胺,工业级,常州市聚丰化工有限公司;三光气,工业级, 连云港超帆化工有限公司;氢氧化钠,工业品;氘代氯仿,百灵威公司。其他原料均为商业可得的国产工业级产品,未经过处理直接使用。

HP 6890 / 5973MSD型气相-质谱联用仪(EI离子源),美国HP公司;岛津GC-2014C气相色谱仪(DB-5毛细管柱,30 m×0.25 mm×0.25 μm),日本岛津公司;Advance DMX 400型核磁共振仪(TMS为内标),德国Bruker公司。

1.2 CCMP的合成

在2 L四口瓶中加入1 066.0 g(外标含量81.8%,8.0 mol)CNF、533.0 g甲苯和525.6 g(7.2 mol)DMF,开动搅拌,在-5~5 ℃下通氯气。反应结束后N2吹扫1 h,得到浅黄色的2-氯-2-氯甲基-4-氰基丁醛(CCC)甲苯溶液。

另取2 L四口瓶,加入830.9 g(2.8 mol)BTC及1 661.8 g甲苯,搅拌得到浅黄色的BTC甲苯溶液。

在5 L四口瓶中加入CCC的甲苯溶液和10.0 g SW-3催化剂,加热至90 ℃,滴加BTC的甲苯溶液。反应结束后滴加384.0 g 50%的氢氧化钠溶液,调节体系的pH至7~8,过滤,滤液分层,有机相测定CCMP的外标含量(收率86.2%)。有机相减压脱溶(回收溶剂套用),短蒸,精馏(真空度600 Pa),收集106.0~108.0 ℃馏分,冷却至室温后得到1 036.8 g无色至浅黄色固体(CCMP),收率80.0%(气相色谱纯度99.2%,外标含量96.8%)。沸点106.0~108.0 ℃(600 Pa),文献值为100~105 ℃(400 Pa);1H NMR(CDCl3,300 MHz)δ:4.64 (s,2H),7.21(dd,1H),7.86(dd,1H),8.53(s,1H);13C NMR(CDCl3,300 MHz)δ:46.2,123.5,131.4,138.4,149.6,150.4;GC-MS,m/z(%):160.98(100),162.98(63.9),164.97(10.2)。

2 结果与讨论

2.1 CCMP的合成反应机理

CCMP合成的环合反应机理未见文献报道,根据原料和产物分析,再结合有机反应的基本原理,推测环合反应可能的反应机理如图2所示。首先DMF和BTC反应得到Vilsmeier盐(Ⅰ),Vilsmeier盐与CCC的碳氮三键加成生成中间体(Ⅱ),发生亚胺-烯胺互变异构,然后在一定温度下脱去一分子氯化氢和一分子DMF,得到关环产物(Ⅲ),关环产物再脱去一分子氯化氢得到CCMP。合成反应方程式如图3所示。

图2 CCMP环合反应机理

图3 CCMP合成反应式

2.2 CCMP合成反应工艺条件优化

环合反应是影响CCMP成品成本和质量的关键步骤之一。根据反应机理,结合气相色谱中控分析,判断生成中间体Ⅰ和中间体Ⅱ、烯胺重排以及脱去氯化氢生成CCMP等步骤的反应活化能较低,为快反应,而环合生成中间体Ⅲ步骤的活化能较高,为慢反应,且烯胺中间体稳定性较差,整个反应过程受反应温度、物料滴加时间、投料比、投料方式等因素的影响。通过实验考察以上几个因素对环合反应收率的影响,采用单因素实验和正交实验得到适宜的反应条件。通过气相色谱分析确定反应进程和产品含量,通过高压液相色谱测定反应液的外标含量,进而计算反应收率。

2.2.1单因素实验

为了更好地考察各种反应条件对环合反应收率的影响,首先对物料滴加时间、反应温度、DMF用量、BTC用量等因素进行了单因素实验,结果见图4~图7。

图4 反应温度对收率的影响

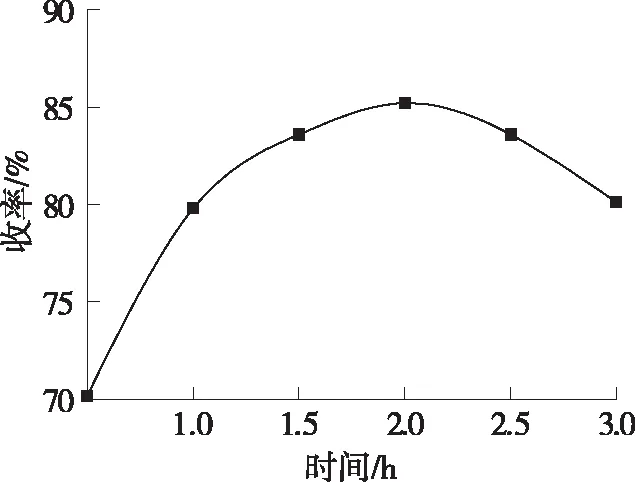

图5 物料滴加时间对收率的影响

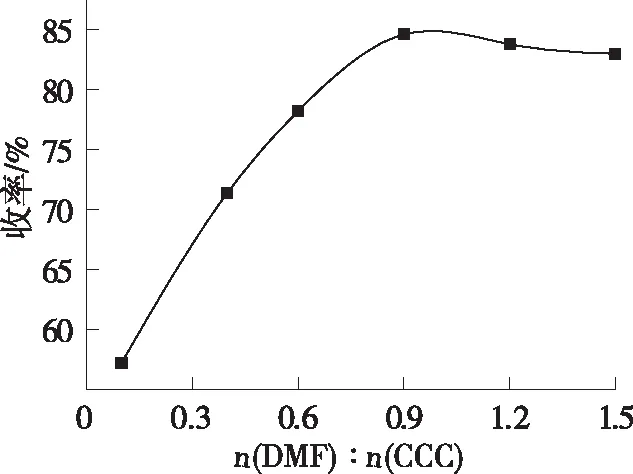

图6 DMF用量对收率的影响

图7 BTC用量对收率的影响

从图4可看出,随着反应温度的升高,产品收率逐渐增加,当反应温度为90 ℃时,收率达到最高,继续升高温度,收率反而有所降低。原因可能是CCC在高温下变性,且烯胺在较高温度下不稳定,产生较多的副产物和焦油;而当反应温度过低时,虽然CCC反应生成了中间体Ⅱ,但中间体Ⅱ未能完全关环,导致环合反应进行不彻底。因此反应温度选为90 ℃。

从图5 可看出,产品收率随着物料滴加时间的延长而先增加,滴加时间为2 h时收率最高,表明此时反应已经达到平衡。减少物料滴加时间,滴加过程放热量较大,并且反应进行不充分;而物料滴加时间过长,由于烯胺和CCMP在较高温度下不够稳定,会造成副产物和焦油增多,收率降低。故物料滴加时间选为2 h。

从图6可看出,产品收率随DMF用量的增加而先增大,当DMF的用量增加到一定程度时,反应收率基本平稳。当n(CCC)∶n(DMF)=1∶0.9时,产品收率较高,为84.6%。

从图7可看出,产品收率随BTC用量的增加而先增大,当BTC的用量增加到一定程度时,可能是由于副产物增加的原因,收率反而略有降低。当n(CCC)∶n(BTC)=1∶0.35时,产品收率相对最高,为83.4%。

在以上实验的基础上,对反应过程中投料方式对反应收率的影响进行了单因素实验,结果见表1。投料方式对反应收率的影响较大,采用滴加BTC甲苯溶液的投料方式,有利于反应的充分进行,反应收率最高,为86.2%。

表1 投料方式对反应的影响

2.2.2正交优化实验

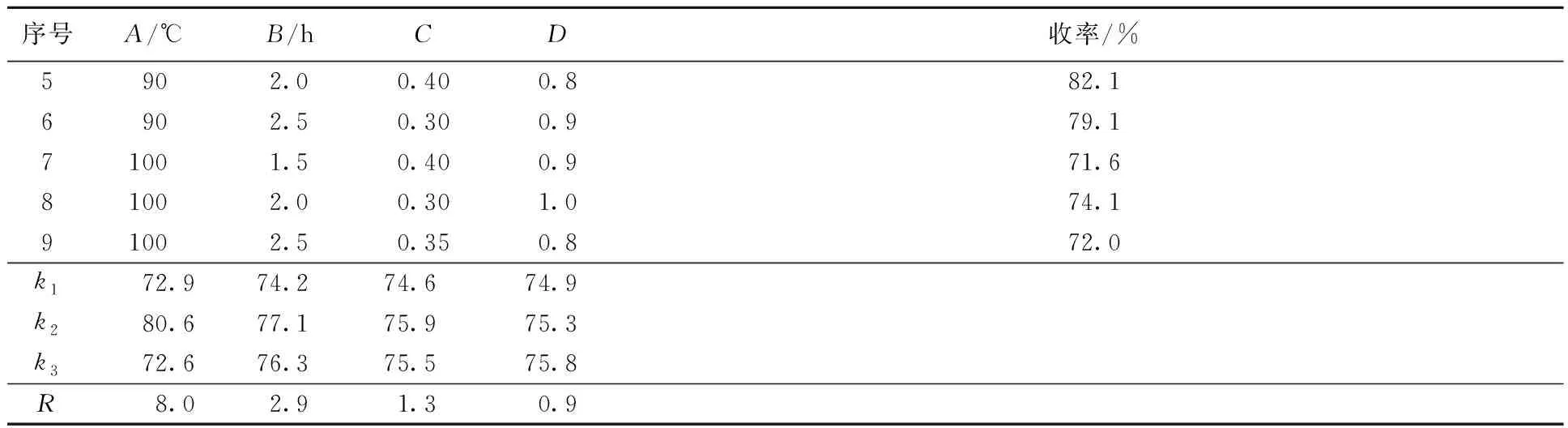

为了进一步确定反应的适宜条件,根据单因素实验的结果,以反应温度(A)、滴加时间(B)、DMF与CCC物质的量比(C)、BTC与CCC物质的量比(D)为因素,以反应收率为考察指标,选用L9(34)表进行正交实验设计,结果见表2。

表2 正交试验结果与分析

续表2

各因素对环合反应收率的影响程度依次为:A>B>C>D,较优组合为A2B2C2D2。按照A2B2C2D2组合的实验条件进行了3次平行实验,收率分别为86.1 %、86.2%、86.2%,平均收率为86.2 %。

2.3 三氯氧磷工艺和BTC工艺的数据对比

原来采用三氯氧磷工艺进行CCMP的生产与现改用BTC工艺生产产生的废水量、废固量以及反应收率如表3所示。

表3 三氯氧磷工艺和BTC工艺的对比

采用BTC工艺后,废水和废固量均明显减少,并且产生的废水可以实现部分套用,极大地减少了“三废”的排放,且收率明显提高,创造了良好的经济效益、环境效益以及社会效益。

3 结论

以甲苯为溶剂,BTC为氯化试剂,进行了CCMP的合成实验。通过单因素实验以及正交试验,得到了制备CCMP适宜的工艺条件:以甲苯为溶剂, 90 ℃下滴加BTC甲苯溶液到CCC甲苯溶液中,n(CCC)∶n(BTC)∶n(DMF)为1∶0.35∶0.9,反应时间为2 h。在此条件下反应收率为86.2%。与三氯氧磷工艺对比,该工艺收率提高了约15%,废水减少了80%以上,废固减少了30%以上。