体外法评定烘干过程及组成比例对WDGS营养价值的影响

2018-08-15杜艳芬梁东梅钟荣珍李玉鹏李海花杨鸿雁

杜艳芬, 梁东梅, 钟荣珍, 李玉鹏, 李海花*, 杨鸿雁

(1.赛默飞世尔(上海)仪器有限公司,上海 201206;2.天津市畜牧兽医研究所,天津 300381;3.中国科学院东北地理与农业生态研究所,吉林长春 130102)

近年来我国畜牧业的发展步伐不断加快,而粮食一直在常规饲料中占有重要地位,粮食作为常规饲料的供需缺口越来越大,蛋白质饲料资源短缺已成为制约我国畜牧业可持续发展的瓶颈,发展节粮型生态畜牧业,开辟新的饲料资源,调整饲料生产结构,已成为中国饲料工业发展的必然趋势(阮征等,2015)。玉米酒精糟是新型优质的蛋白饲料原料,合理利用不仅能缓解蛋白质饲料资源紧张的局面,且可降低饲料成本 (许艳利等,2013)。我国是酒精生产大国,每年湿玉米酒精糟(WDGS)的产量约1500万吨(固含量35%左右)。WDGS烘干后为DDGS。不同来源或不同生产工艺产生的DDGS营养价值差异较大 (Wongsagonsup 和 Jane,2017;张永根,2010),尤其干燥温度和时间对DDGS营养成分影响很大,干燥温度越高,时间越长,DDGS养分损失就越大(杨嘉伟等,2012)。从20世纪50年代开始出现了体外评定法,体外法与体内法、半体内法相比较,体外法具有操作简便、容易标准化、结果重演性好等优点,从而得到了较广泛的应用 (秦建有,2017),而自20世纪90年代初以来,体外产气法由于能够较好地模拟瘤胃中的发酵历程,已有诸多学者对酒精糟的利用进行了研究 (CastilloLopez等2017;Geron等 2017;Ahn等,2016)。体外产气法评定烘干过程对WDGS营养价值影响的研究较少,因此,本研究拟用体外产气法测定WDGS产气量及其特定营养成分含量,绘制时间-产气量曲线,探讨温度和组成比例对WDGS营养价值的影响,为玉米酒精糟营养价值的快速评定及其在反刍动物饲料中大量推广应用提供基础数据和理论依据。

1 材料和方法

1.1 试验材料及其处理 试验用玉米酒精糟样品 1(浓浆∶湿渣=30∶70,水分含量 30%)和玉米酒精糟样品 2(浓浆∶湿渣=50∶50,水分含量 40%)为新鲜酒精糟,来自天津当地酒厂。瘤胃液来自天津当地屠宰场,所取瘤胃液为早饲前2 h瘤胃液,由牛瘤胃内上下左右不同位点采集足量瘤胃液,灌入经预热达39℃并通有CO2的保温瓶中,灌满后立即盖严瓶口,迅速返回实验室。人工瘤胃培养液配方见表1和表2,人工瘤胃液与瘤胃液的体积比为 2∶1(Menke,1988)。

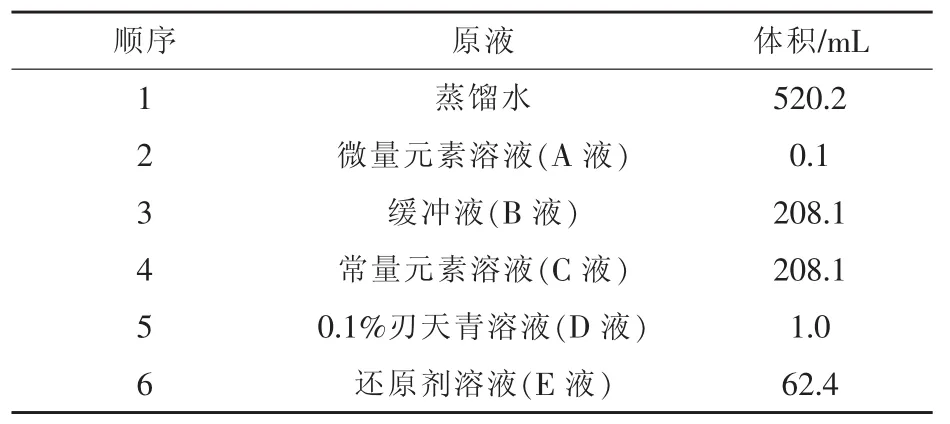

表1 人工瘤胃营养液各单一溶液配方

表2 人工瘤胃营养液配制表(1000 mL)

1.2 人工瘤胃装置 用刻度体积为200 mL的注射器(国产特制玻璃针管,最小刻度5 mL)作为发酵容器,电热恒温箱作为39℃培养箱。产气量的测定:发酵产生的气体将活塞外推,直接从注射器刻度读出, 每间隔一定时间(12、24、36、48、72、96 h)测量并记录一次产气量。

1.3 体外瘤胃发酵和玉米酒精糟营养价值测定的分组设计 发酵底物的量与产气性具有很高的相关性(Menke等,1979),为了验证产气法试验的稳定性,样品1分别准确称取30份,即1~6 g共6个重量梯度,每个重量各5个重复;样品2处理同样品1,同时设置空白对照组(没有发酵底物,仅有瘤胃液和培养液),作为产气量的校正。然后在恒温箱中培养测其产气量,得到最适发酵底物量为3 g。

1.4 发酵底物的称取和制备 一次性称完所用样品。样品1和样品2在常温下用分析天平准确称量,各称五份,每份3 g左右,记录准确重量。用滤纸包好,作标记,放入4℃冰箱备用。再各称五份做好标记,105℃下烘干6 h后,自封袋密封,4℃冰箱贮存备用。再各称量五份样品做好标记,90℃烘干6 h后,自封袋密封,4℃冰箱贮存备用。

1.5 分装和培养 将取得的瘤胃内容物混合均匀,使用4层医用纱布过滤后持续充入CO2气体5 min,量取所需体积(1200 mL)的瘤胃液迅速加入到准备好的人工瘤胃营养液(2400 mL)中,制成混合人工瘤胃培养液。混合人工瘤胃培养液边加热(39±0.1)℃边用磁力搅拌器搅拌,同时通入CO2。用pH计测得人工瘤胃液的pH为7.7。

将发酵物放入对应的发酵容器,用移液器向每个培养管(注射器)中分别加(100±1.0)mL上述混合培养液。将发酵容器内气体排尽,并记录相应的初始刻度值(mL),同时做3个空白对照,准备好后立即转入已预热(39±0.1)℃的恒温培养箱中培养。1.6 特定营养成分的测定 分别测定样品1不同处理 (25、90℃和105℃处理组)的粗蛋白质(CP)、粗纤维(CF)、中性洗涤纤维(NDF)、酸性洗涤纤维(ADF)和必需氨基酸含量,所有指标的测定均按国标进行。样品2的处理 (25、90℃和105℃处理组)及测定同样品1。

1.7 数据处理与统计分析 数据采用SPSS 19.0统计软件进行单因素方差分析和Duncan’s多重比较,显著性水平为P<0.05,对特定营养成分含量分别进行相关性分析。

2 结果与分析

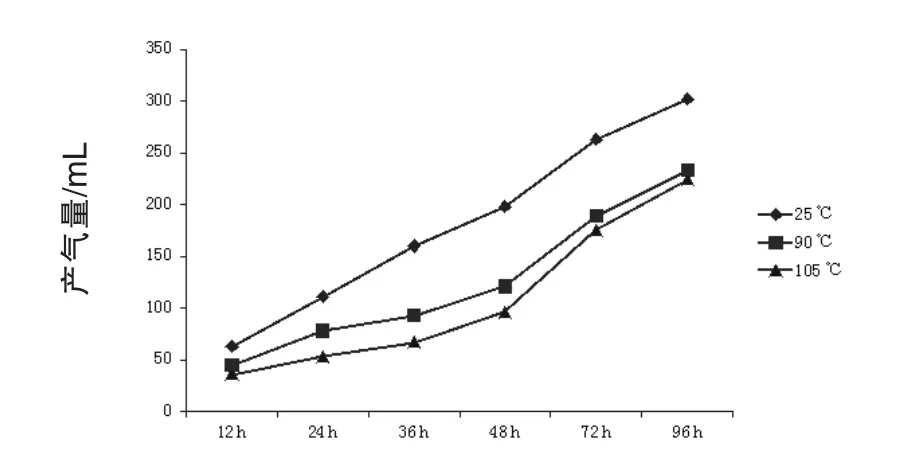

2.1 样品1和样品2不同处理组产气量的测定空白对照组平均每12 h产6 mL气体,96 h内共产48 mL气体。试验样品1和样品2各处理组的产气量结果见图1、图2、图3和图4。

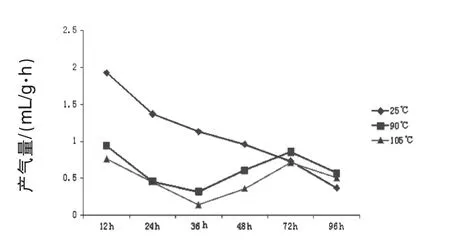

由图1可知,在36 h内,随着时间的延长,样品1不同处理组的产气速率均呈逐渐下降趋势,36 h以后,90、105℃组,产气速率均逐渐上升,而25℃对照组的产气速率依然呈下降趋势。但60 h以前,25℃对照组的产气速率高于90℃和105℃组。

图1 样品1在各个时间段平均每小时每克样品的产气量

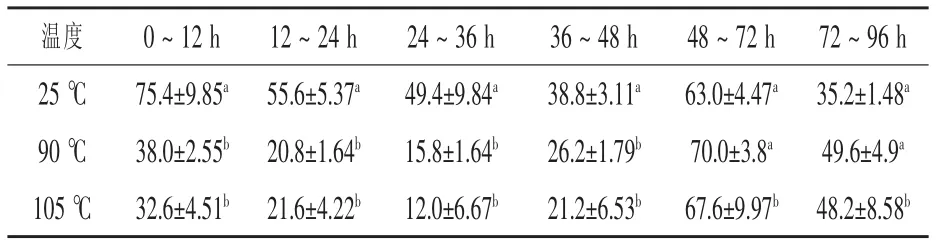

由表 3可知,样品 1在 0~12、12~24、24~36、36~48、72~96 h时间段,90℃组和 105℃组两个处理组与25℃对照组相比,产气量差异显著 (P<0.05),在48~72 h时与25℃对照组相比,差异均不显著(P>0.05)。

表3 样品1不同时间段的产气量差异性分析mL

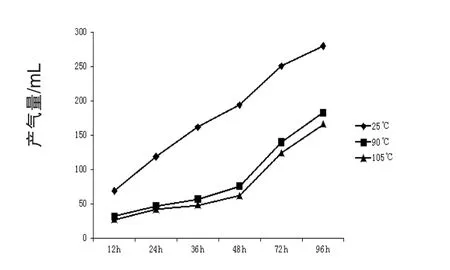

由图2可知,样品1三个处理的累计产气量都呈逐渐上升趋势,但25℃对照组的累计产气量一直高于其他两组,105℃组的累计产气量最少。

图2 样品1累计产气量

由图3可知,在24 h内,随着时间的延长,样品2不同处理组的产气速率都呈逐渐下降的趋势;24~36 h 90℃组和105℃组产气速率依然逐渐下降,而25℃对照组产气速率逐渐上升,而36~72 h 90℃组和105℃组产气速率逐渐上升,而25℃对照组的样品其产气速率逐渐下降。72~96 h 3个处理组产气速率均下降。

由表4可知, 样品2在0~12、12~24、24~36、36~48 h时90℃组和105℃组与25℃对照组相比,产气量差异显著(P < 0.05),在 48~ 72、72 ~96 h时105℃组与25℃对照组相比,产气量差异显著(P<0.05),而90℃组则不显著(P>0.05)。

图3 样品2在各个时间段平均每小时每克样品的产气量

表4 样品2不同时间段的产气量差异性分析mL

由图4可知,三组样品的累计产气量都呈逐渐上升趋势,但25℃对照组的累计产气量一直高于其他两组,105℃组的累计产气量最少。

图4 样品2累计产气量

样品1与样品2在不同温度下处理后,25℃组的96 h内总产气量最高,105℃组最低。样品2的25、90、105℃各组总产气量分别比样品1相应各组高7.86%、27.32%和34.94%。因此,高温降低了玉米酒精糟的营养价值。但适当提高浓浆比例,有利于提高玉米酒精糟营养价值。

2.2 不同处理组的玉米酒精糟特定营养成分含量的测定 由表5可知,样品1的3个处理组的CP、Ca、NDF和 ADF的含量均差异显著 (P<0.05)或极显著(P<0.01)高于相应的样品2的3个处理组。样品2的3个处理组的EE和总磷的含量均极显著(P<0.01)高于相应样品1的3个处理组。样品1各组组内相比,不同温度处理组之间常规营养成分含量差异不显著(P>0.05),但样品1的105℃组的DNF和ADF含量比其90℃组高5.1%和0.8%,比25℃对照组高8.3%和12.3%。样品2各组的变化趋势同样品1。高温导致样品1和样品2的颜色较未烘干时加深。

表5 玉米酒精糟特定营养成分含量%

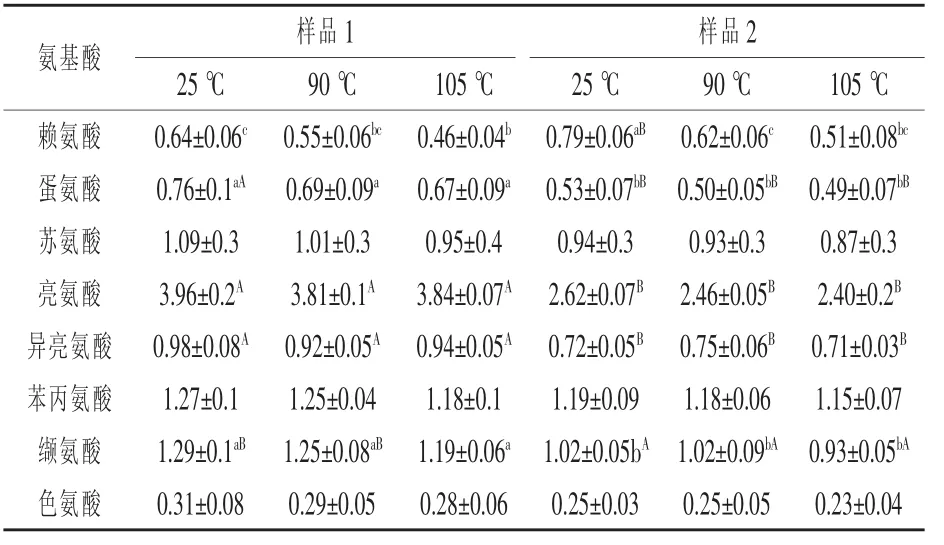

由表6可知,浓浆与湿渣的比例对酒精糟必需氨基酸含量影响较大。样品1和样品2的相同温度处理组中除苏氨酸、苯丙氨酸和色氨酸含量差异不显著(P>0.05)外,其他6种必需氨基酸含量,样品1的25℃对照组均显著(P<0.05)或极显著(P<0.01)高于样品2的25℃对照组。样品1的90℃组均显著 (P<0.05)或极显著 (P<0.01)高于样品2的90℃组。样品1的105℃组均显著(P<0.05)或极显著(P<0.01)高于样品2的105℃组。样品1和样品2各指标组内差异均不显著 (P<0.05),但高温处理组与未烘干组相比,大部分必需氨基酸含量有降低趋势。

表6 玉米酒精糟必需氨基酸含量 %

3 讨论

体外产气法的结果与体内法具有高度的相关性,是目前发达国家采用最多的用来评价饲料饲用价值的技术之一(邓艳芳,2011)。本研究中利用体外产气法较真实地、简单方便地模拟了玉米酒精糟在瘤胃内的消化,结合玉米酒精糟的特定营养成分含量,综合评定了玉米酒精糟的营养价值。

3.1 温度对玉米酒精糟营养价值的影响 不同厂家由于玉米产地、烘干设备和烘干工艺等因素的影响,导致生产的玉米酒精糟特定营养成分含量和营养价值差异较大(Bo..ttger和 Südekum,2017;甘在红和邵彩梅,2009)。本研究中所用样品来自同一厂家,同一批次,相同的烘干设备和烘干工艺,避免了上述因素的影响。同时也避免了因不同批次人工瘤胃液的差异造成的对样品消化的误差。

酒精的生产工艺及酒精糟、残液的干燥方法对酒精糟的品质影响很大(Rasco等,1989)。干燥工艺的不同,生产的DDGS在气味、色泽上会表现出很大差异,进而影响DDGS营养价值(Amezcua 和 Parsons,2007)。 干燥温度和时间对酒精糟营养价值影响很大,干燥温度越高,时间越长,酒精糟养分损失就越大,营养价值越低,形成难以被动物利用的不可消化蛋白 (杨嘉伟等,2012)。本研究中所测WDGS的NDF和ADF含量均低于Patil等(2015)所测的NDF和ADF含量,可能与酒精糟的生产工艺、产地等不同有关。样品1和样品2的高温组与25℃对照组相比,NDF、ADF含量均有提高趋势,Lys含量有降低趋势,与前人研究结果一致(Kim等,2008)。玉米酒精糟的色泽上要求淡黄色至深褐色,色泽均匀,金黄色最好(张志博,2012)。深颜色的DDGS通常伴有焦糊味或烟熏味,可能是加热过度引起的美拉德反应,加热过度降低了Lys利用率(Weigel和Loy,1997),本研究中高温处理组样品比25℃对照组颜色深,与上述前人研究结果一致。但样品2的25℃对照组颜色比样品1的25℃对照组颜色深,则是因为样品2中浓浆比例高的缘故。本研究中对于样品1和样品2的各处理组,在36 h以内随着时间的延长,产气速率整体上呈逐渐降低的趋势,但对照组的总产气量均高于烘干组,此时间段内可能是测定WDGS和DDGS营养价值的最佳时间段。虽然36 h以后,烘干组的产气速率有所提高,但瘤胃已基本结束了消化,此时研究意义已经不大。

3.2 浓浆与湿渣比例对玉米酒精糟营养价值的影响 湿态玉米酒精糟(WDGS)烘干后为干态玉米酒精糟(DDGS)。市场上的玉米酒精糟蛋白饲料产品基本上有2种,一种为DDG是将玉米酒精糟作简单过滤,滤渣干燥,滤清液排放掉,只对滤渣单独干燥而获得的饲料;另一种为DDGS是将滤清液干燥浓缩后再与滤渣混合干燥而获得的饲料。后者的能量和营养物质总量均明显高于前者 (张江,2017;Bo..ttger和 Südekum,2017)。 不同厂家的玉米酒精糟因浓浆与湿渣的比例不同、加工工艺不同、原料产地不同等,干物质及粗蛋白质的快速降解部分、中速降解部分及其降解速度、有效降解率均存在一定的差异(Ravi等,2017;颜志辉等,2010)。

玉米酒精糟的质量评价,大多以粗蛋白质、粗脂肪含量为指标,存在一定风险,使用者应根据其颜色、NDF、ADF含量、氨基酸组成等多项指标,综合评定其营养价值。通常DDGS由约30%的DDS和70%的DDG组成,因发酵产生的未知因子以、酵母等营养成分以及玉米中可溶性营养物质都在浓浆中,生产出来的DDGS产品中DDS比例越高,其粗蛋白质含量越低,粗脂肪和磷的含量越高 (许合金等,2014),DDGS产品质量越好,DDGS的真代谢能也随之增高(Noll和Brannon,2006)。本研究结果表明,提高玉米酒精糟中DDS含量,可不同程度降低其ADF和NDF含量,从而提高其综合营养价值。本研究中样品2的各组(浓浆与湿渣=50∶50)产气量均高于样品1(浓浆与湿渣=30∶70)相应的各组产气量,因而样品2综合营养价值更高。

4 结论

研究表明,高温烘干会对玉米酒精糟的营养价值造成影响,烘干温度越高,玉米酒精糟的营养价值越低,建议生产厂家烘干温度不超90℃;WDGS中浓浆的含量越高(样品2),其营养价值越高,而产气速率受烘干温度影响的程度越大。我国玉米酒精糟资源十分丰富,用体外产气法评定其营养价值可以为我们更加有效的利用玉米酒精糟尤其是未烘干的玉米酒精糟提供理论依据。