大采高工作面裂隙带抽采钻孔参数优化研究

2018-08-14黄建威

黄建威

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 兴县 033602)

1 工作面概况

山西西山晋兴能源有限责任公司斜沟煤矿井田东西宽约4.5 km,南北长约22 km,面积88.643 5 km2,煤炭总资源/储量2 444.20 Mt,矿井设计生产能力为15.0 Mt/a,设计服务年限为70 年。煤类为气煤。井田内地质构造较为简单,基本上为一走向南北,向西倾斜的平缓单斜,井田东部煤层底板标高为900 m,西部煤层底板标高为300 m,地层倾角7°~12°,平均9°. 矿井采用斜井开拓方式,划分有两个生产水平,采用上下分煤组大巷布置方式,一水平大巷布置在上层8#煤层中,标高+700 m,目前布置有11、12、15三个采区;二水平大巷布置在下层13#煤层中,标高+640 m,目前布置有21一个采区。

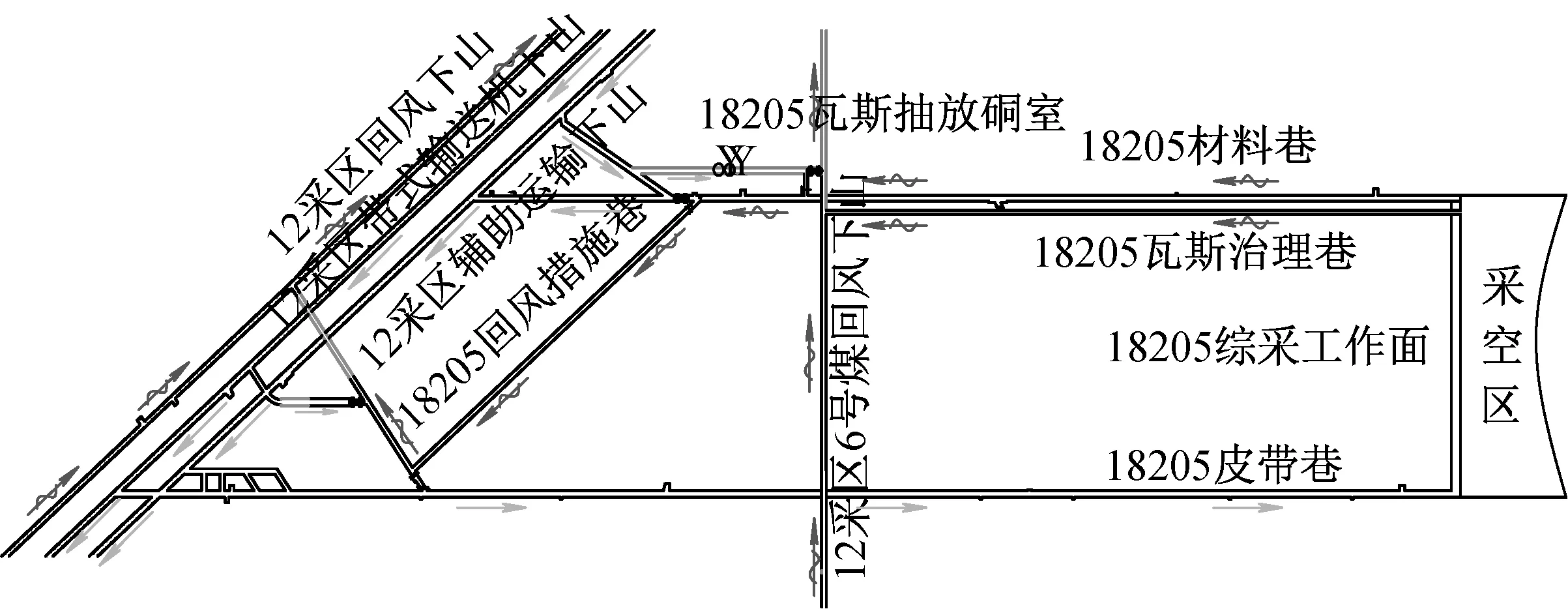

18205综采工作面位于矿井12采区,为一水平下山采区工作面,回采煤层为8#煤,工作面可采走向长2 094.2 m,采长263.7 m,煤层厚度3.80~5.50 m,平均为4.7 m,煤层倾角5.0°~10.9°,平均9.4°. 该工作面采用走向长壁后退式一次采全高综采工艺,“U+I”型通风系统,上行通风方式,即皮带巷进风,瓦斯治理巷和材料巷回风,全部垮落法管理采空区顶板,设计采高4.7 m,工作面实配风量2 800 m3/min.

2 瓦斯抽采系统

1) 瓦斯抽采系统概况。

18205工作面采用移动瓦斯抽采系统实现小流量、高负压瓦斯抽采,移动瓦斯抽采泵站位于18205瓦斯抽采硐室内,硐室采用独立通风。瓦斯抽采泵站装备有ZWY260/315-G水环式真空泵2台(1用1备),并设有2个容积均为87 m3的冷却循环水池,抽采泵流量为260 m3/min,配套电机功率为315 kW,因8#煤层透气性系数仅为0.082 m2/MPa2·d,低于0.1 m2/MPa2·d,属难抽采煤层,在实际抽采过程中,本煤层钻孔瓦斯抽采效果不佳。为有效利用抽采系统,该工作面采用裂隙带抽采解决上隅角瓦斯问题,通风系统采用“U+I”型,工作面通风系统见图1.

2) 裂隙带瓦斯抽采钻孔优化。

为解决采空区瓦斯大、上隅角瓦斯超限问题,该工作面应用了顶板走向高位钻孔抽采瓦斯技术,钻孔前期作为邻近层瓦斯抽采钻孔使用,对上邻近层瓦斯进行预抽,后期作为裂隙带瓦斯抽采钻孔使用,对采空区瓦斯进行抽采。为保证抽采效果达标,采用顶板走向钻孔抽采瓦斯,钻孔技术参数选取及抽采效果均需在实践中总结,合理顶板走向钻孔布置参数能有效提高瓦斯抽采效率,保证工作面抽采率达标。

图1 18205工作面通风系统图

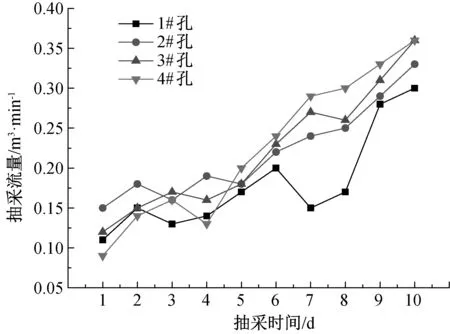

为找到最优的裂隙带钻孔抽采层位,工作面抽采初期的顶板走向钻孔参考邻近工作面瓦斯抽采钻孔设计参数,每隔15 m设置一个钻场,钻场布置4个钻孔,钻孔终孔最高位置在煤层顶板61 m处,最低位置在煤层顶板49 m处,钻孔长95 m,钻孔终孔径取75 mm(钻孔参数见表1).钻孔布置剖面图见图2. 为确定钻孔实际抽采效果,通过对距工作面60 m处的503#组钻场1#—4#钻孔单孔抽采参数连续观测10天,工作面每天平均推进5 m,最终得出了503#组钻场各钻孔浓度、流量变化情况(见图3,图4).

图2 优化前钻孔布置剖面图

图3 优化前浓度曲线图

图4 优化前流量曲线图

由图3,图4分析可以看出,钻场距工作面60 m时,单孔瓦斯抽采浓度在10%以下,流量在0.15 m3/min以下,此时钻孔终孔位置刚好在工作面煤壁线上部,裂隙不发育,瓦斯浓度、流量均较低。随着工作面推进,当钻场距工作面50 m时,钻孔单孔瓦斯抽采浓度、流量均有明显上升趋势,在钻场距工作面30~40 m时,钻孔单孔瓦斯抽采浓度达到峰值,4#钻孔抽采效果较其他3个钻孔好,最大瓦斯抽采浓度达33%,1#钻孔抽采效果较其他3个钻孔差,最大瓦斯抽采浓度为25%.同时,随着钻孔开孔位置距离工作面越来越近,并逐渐进入顶板破碎带内,钻孔瓦斯抽采浓度逐渐降低,瓦斯抽采流量不断升高,最大可达0.33 m3/min,此时工作面距钻场仅为15 m,瓦斯抽采效果逐渐降低。

因钻孔终孔位置成弧形,1#钻孔最靠近工作面煤柱,伸入工作面距离最小,而4#钻孔伸入工作面距离最大。由此推断,在一定范围内,钻孔伸入工作面的距离越大,瓦斯抽采效果越好。按照此类钻孔布置,工作面瓦斯抽采浓度平均为3.2%,抽采流量140 m3/min左右,工作面绝对瓦斯涌出量13 m3/min左右,瓦斯抽采率34.5%,此时工作面上隅角瓦斯浓度在0.4%~0.6%波动,回风流瓦斯浓度为0.3%左右,较未抽采前有明显降低,表明高位钻孔抽采有一定效果。

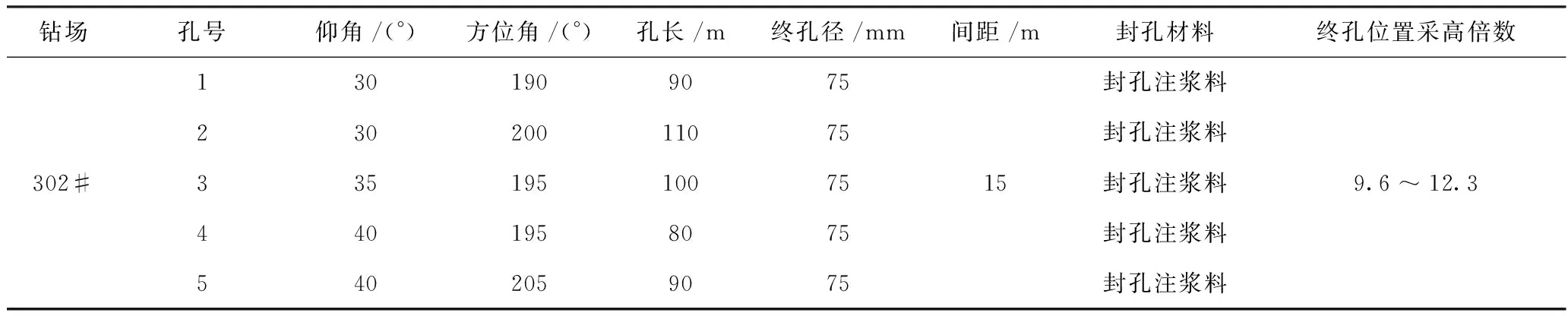

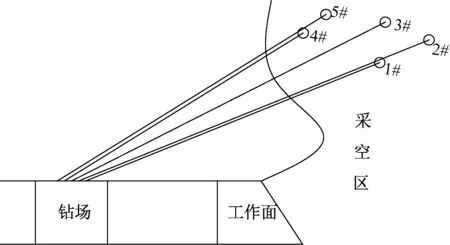

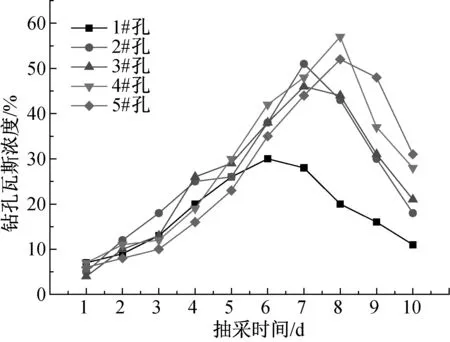

基于上述经验,经研究论证并参照西山煤电集团公司矿井高位裂隙带钻孔布置经验,对18205工作面高位裂隙带钻孔参数进行优化调整,在增加钻孔伸入工作面距离的同时,适当减小了钻孔终孔垂高,通过调整钻孔开孔的倾角,使钻孔呈锯齿状布置,钻场间距保持15 m,每组钻场布置5个钻孔,钻孔终孔最高位置在煤层顶板57.9 m处,最低位置在煤层顶板45 m处,钻孔终孔径取75 mm.钻孔开孔位置在18205材料巷顶板上,距材料巷工作面帮不大于1 m,每组共施工5个钻孔,钻孔采用前后单排布置,同组两钻孔间距为0.5 m,钻孔自南向北编号依次为1#、2#、3#、4#、5#.钻孔参数见表2,对应的剖面示意图见图5. 通过对距工作面60 m处的302#组钻场1#—5#钻孔单孔抽采参数连续观测10天,工作面每天平均推进5 m,最终得出了302#组钻场各钻孔浓度、流量变化情况(见图6,图7).

表2 瓦斯抽采钻孔参数表

图5 优化后钻孔布置剖面图

图6 优化后浓度曲线图

图7 优化后流量曲线图

从图6,图7分析可以看出,钻场距工作面60 m时,单孔瓦斯抽采浓度在10%以下,流量在0.1 m3/min以下,此时钻孔终孔位置还未进入或刚进入工作面煤壁线以里,其所在位置裂隙不发育,瓦斯不算富集,钻孔抽采的瓦斯浓度、流量均较低。随着工作面的推进,钻孔终孔位置处裂隙逐渐发育、瓦斯逐渐积聚,钻孔抽采的瓦斯浓度、流量均在稳步上升,在钻场距工作面25~40 m时,钻孔单孔瓦斯抽采浓度达到峰值,其中4#钻孔抽采浓度最高,最大瓦斯抽采浓度达57%,1#钻孔最大瓦斯抽采浓度为30%,相对于其他4个钻孔较小。5个钻孔终孔中,1#钻孔最靠近工作面煤柱,伸入工作面距离约8 m,5#钻孔伸入工作面距离最大,伸入距离为27 m. 因顶板冒落角暂无实测数据,参照防突规定中下保护层开采后卸压角取值76°~81°,按照冒落规律最佳区域(浓度较高、气源丰富范围)一般在肩角处,确定钻孔终孔位置内错工作面30 m的范围,抽采效果较好。按照此类钻孔布置,移动瓦斯抽采系统抽采流量稳定在160 m3/min以上,抽采浓度3.5%~3.9%,工作面绝对瓦斯涌出量为13 m3/min左右,瓦斯抽采率可达43.1%以上,而工作面上隅角瓦斯浓度基本稳定在0.52%以下,回风流瓦斯浓度为0.25%左右,瓦斯抽采量提高了1 m3/min以上,表明钻孔参数优化后,瓦斯抽采效果提高明显。

3 结 论

通过对裂隙带钻孔优化前后单孔瓦斯抽采效果及瓦斯抽采系统抽采效果分析,可得出以下结论:

1) 18205工作面裂隙带钻孔终孔垂高为工作面采高9~13倍时,瓦斯抽采浓度较高,初步判断该段层位属于工作面裂隙带瓦斯富集区,瓦斯抽采效果较为理想。

2) 18205工作面裂隙带钻孔伸入工作面内错距离保持在30 m范围内,均匀布置,每组钻孔间距保持15 m左右,可保证多组钻孔同时抽采,能有效提高工作面瓦斯抽采率,保证抽采达标,降低工作面回风流、上隅角瓦斯浓度,保证安全生产。