筛板跑粗报警系统的研制

2018-08-14王铭波

王铭波

(大同煤矿集团 大地选煤工程有限责任公司,山西 大同 037003)

马道头选煤厂是一座矿井型动力煤选煤厂,设计生产能力为20.0 Mt/a. 原煤全入洗,块煤(200~13 mm)采用重介质浅槽分选机分选、末煤(13~1.5 mm)采用三产品重介旋流器分选、粗煤泥(1.5~0.25 mm)采用螺旋分选机分选、细煤泥(-0.25 mm)采用浓缩机浓缩分选+加压过滤机脱水+快开压滤机回收工艺。

选煤厂入选原煤硬度4.0>f>3.0,原煤脱泥筛(筛孔为13 mm)的筛下物,煤质较硬的块煤直接砸在末原煤脱泥筛筛板,末原煤脱泥筛筛上物(≥1.5 mm)进入混料桶,筛下物(<1.5 mm)进入煤泥桶,导致筛板频繁翘起,由于没有及时发现,部分直径+1.5 mm的原煤进入煤泥桶,造成了煤泥桶的堵塞。

为了解决末原煤脱泥筛筛板翘起导致向混料桶漏块状料的问题,首先对末原煤脱泥筛筛板进行加固。但经过长时间运行,筛板仍会发生松动,为了确保生产系统长久稳定的运行,设计一种能有效进行跑粗报警,提高生产安全系数,减少设备损耗,降低人工劳动量的系统,已经成为一种必然。

1 筛板跑粗报警系统设计方案

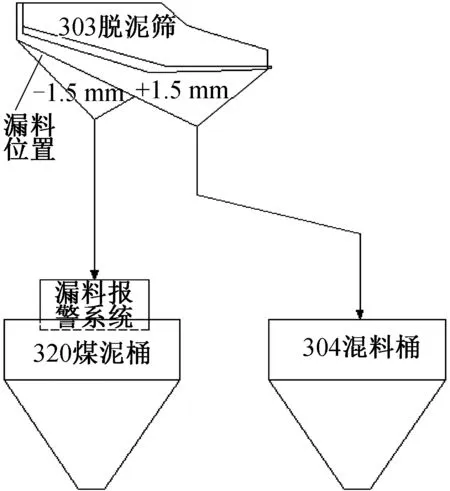

经过多次现场调研,决定在煤泥水桶上方的入料口处设计一套跑料报警系统(图1),拦截通过末原煤脱泥筛漏下的块状物料并报警,保证生产的正常进行。

图1 脱泥筛筛板跑粗报警系统加装位置示意图

1.1 报警系统工作原理

通过试验分析,决定通过监测煤泥水冲击力设计筛板跑粗报警系统,系统正常运行,煤泥水对筛板的冲击力基本稳定在某一数值,当末原煤脱泥筛发生跑粗,煤泥水冲击力将增大。

用钢丝绳把筛篮安装固定在煤泥桶入料管口处,并在筛篮内放上合适的旧筛板,用来承受煤泥水的冲击力。在吊装钢丝绳上安装电阻应变式重力传感器[1],见图2.当筛篮内有重物时,传感器感应到筛篮及筛篮内物料的重量达到预先设置好的额定重量时,报警系统会直接急停303末原煤脱泥筛,接着触发闭锁,急停配套生产系统,阻止继续漏料,同时发出长鸣报警声和报警指示灯高频闪烁。

图2 报警系统示意图

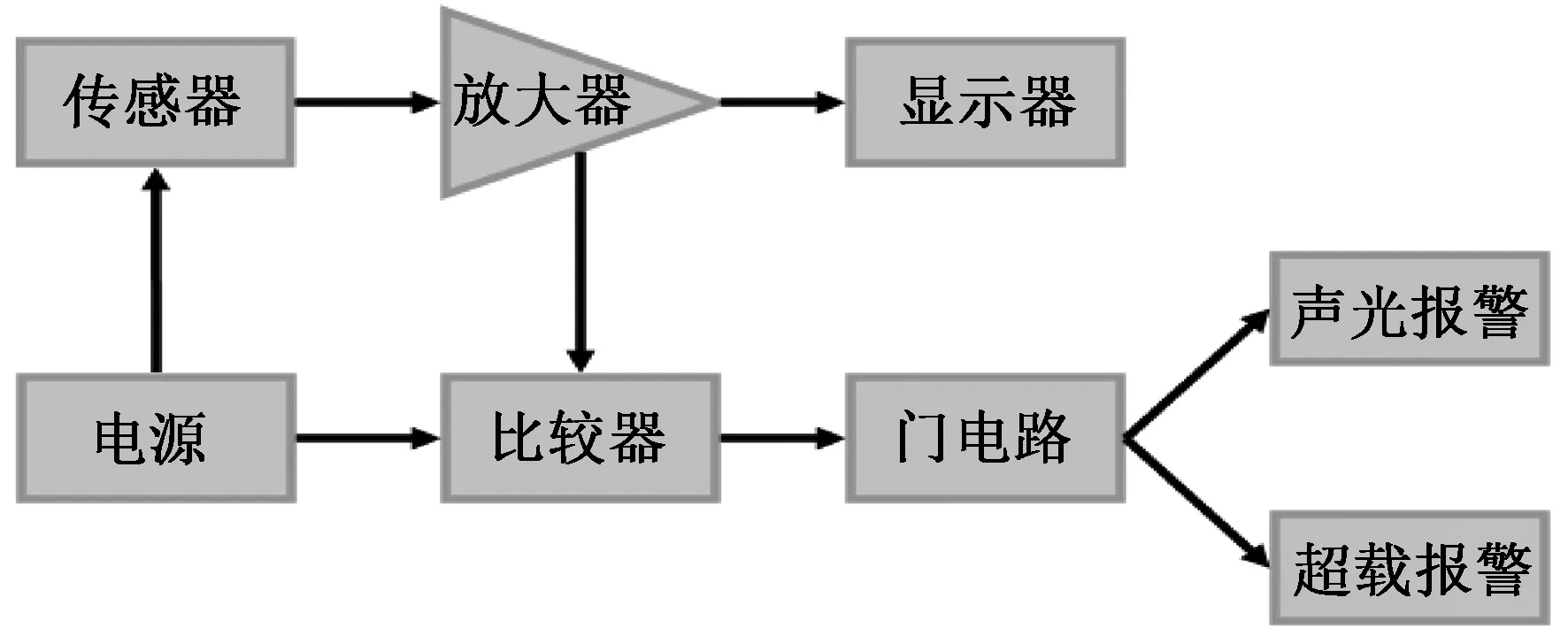

实际生产过程中,使用电阻应变式重力传感器是由于带煤量不同,煤泥水的冲击力存在波动,需要随时调整重量上限,不易造成误报,达到使用效果[2],重量传感器工作原理见图3.

图3 重量传感器工作原理框图

1.2 报警系统设计

1.2.1煤泥水对筛板冲击力的计算

冲量公式P=Ft=mv,左右同乘v;

f×v×t=mv2,由于vt=s,fs=mv2

而:m=ρA

A=πr2=4.252π≈56.72

F=2gρA≈1 223N

式中:

P— 动量,kg·m/s;

F— 受力,N;

t— 时间,s;

m— 质量,kg;

v— 速度,m/s;

s— 路程,m;

h— 高度(过程量),m;

g— 引力常量,m/s2,取9.8;

ρ— 煤泥水密度,g/cm3,取1.1;

A— 入料管面积,m2,取56.72.

1.2.2钢丝绳的选择

根据GBT8918-2006钢丝绳A类标准中的附录D《钢丝绳主要用途推荐表》,鉴于线接触钢丝绳破断拉力大、疲劳寿命长、耐腐性能好,此次改造选用16mm线接触钢丝绳。

1.2.3传感器的选择

相比光电式、液压式、电磁力式、电容式等其它称重传感器,电阻应变式传感器具有精度高,测量范围广,寿命长,结构简单,频响特性好,能在恶劣条件下工作等优点。虽然电阻应变式传感器对于大应变有较大的非线性特性,但现场测量物料重量不会大幅变化,所以此次改造选用电阻应变式传感器。

1.3 报警系统安装过程

1.3.1安装筛篮

使用3根20mm的圆钢加工成筛篮的挂钩,直接焊接在煤泥桶上方的钢梁上,用16mm线接触钢丝绳连接筛篮,从3个方向,互成120°的夹角把1 400mm的筛篮吊起,保证了其稳定性,见图4.此次使用的筛篮是替换下的废旧筛篮,实现了旧物再利用。

图4 加装报警系统现场图

1.3.2安装电阻应变式传感器

在靠近电缆桥架侧的一根钢丝绳上安装电阻应变式传感器,安装时将弹性体紧靠钢丝绳,电源线接交流380V,用“常闭”标识的两根控制线串联在末原煤脱泥筛接触器回路中。

电阻应变式重量传感器检测筛篮承受的冲击力,传感器受压产生与载荷成比例的电压信号,完成重量—电压信号转换。

传感器输出信号由两级集成运放器进行放大,放大后的信号送入比较器,其中3个彼此独立的比较器分别与不同的基准电压比较[3],其基准分别设定在额定值的90%、100%、105%.

1.4 调试报警系统

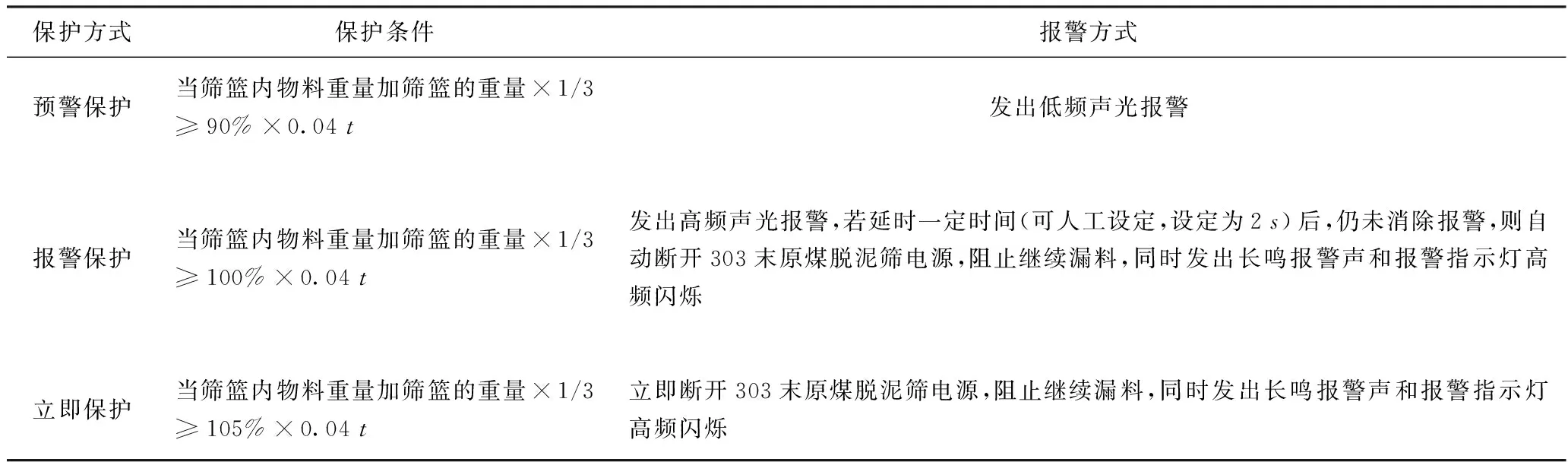

由于报警系统使用3根钢丝绳平摊筛篮和筛篮内物料的重量,所以重量感应器读取到的重量数值是实际数值的1/3,根据上述得知煤泥水对筛板冲击力。

设备正常运行时,重量感应器测得的重量为0.03t. 为了避免在启动设备的一瞬间水流冲击力过大造成报警系统的误报,此次改造将报警上限设置额定重量为0.04t,从而实现了3种报警方式,见表1.

表1 3种报警方式表

1.5 效果验证

改造完成后,利用检修时间进行了3次实验论证。人为模拟筛板翘起的情况,漏料报警系统均能实现报警并急停设备。实验证明,筛板漏料报警系统能及时、有效的实现漏料报警。加装报警系统前后对比情况见表2.

表2 加装报警系统前后对比表

2 应用情况及社会经济效益

筛板漏料报警系统安装后,运行4个多月,期间发生了多次筛板漏料,报警系统均实现报警并急停设备,在极短的时间内又恢复生产,取得了良好的经济和社会效益。如表2所示,安装报警系统前的4个月共发生8次筛板漏料,平均每次处理时间为7.35h. 安装报警系统后的4个月发生了7次漏料,平均每次处理时间为12min,较安装前降低了7.15h.若每月出现一次筛板跑粗事故,每年就可节省出85.5h.如果按3 000t/h的带煤量计算,每年可多入洗原煤257 400t,目前入选原煤加工费11元/t,改造后,每年可产生经济效益283.14万元。

3 结 语

筛板漏料报警系统简单实用,解决了生产中不能及时发现筛板漏料跑粗的问题,投入使用5个月,运行稳定,未出现误报警情况,具有很好地推广使用价值。