矿用皮带自动收放装置的设计及校核

2018-08-14庞玉龙

庞玉龙

(大同煤矿集团 电业公司,山西 大同 037003)

1 装置简介

1.1 概 述

矿用皮带自动收放装置是为了实现井下巷道(煤巷、岩巷、半煤岩巷以及出煤系统)皮带机的皮带自动收放、起吊转运作业而设计的[1-2]. 该装置使井下带式输送机皮带的收放作业更加快速、科学合理、安全可靠,提高了井下作业的自动化和机械化程度,达到了提高作业效率,安全有序进行生产的目的。

1.2 装置组成及主要功能

该装置由多个组件组合而成,包括主传动组件、起吊转向组件、导向组件、手刹组件以及机架与底座组件等,可实现卷带或放带、起吊转向、导向、制动等功能,适用于长距离,带宽为800~1 000 mm的皮带机组。各组件装拆简单,操作方便,主要功能组件如下[3-4]:

1) 主传动组件。

该组件主要由电机、减速机、联轴器、传动轴、接头、卷轴或放带滚筒以及轴承和轴承座等部分组成,主要用于实现卷带和放带功能。

2) 起吊转向组件。

该组件主要由轴承、轴承套、方钢和圆钢等组成,主要用于将卷好的输送带吊起,并将其转载到运输车中。

3) 导向组件。

该组件主要由托辊、托辊架等组成,主要用于实现输送带在被卷上卷轴之前的规整作用,防止输送带卷偏。

4) 手刹组件。

该手刹组件主要由制动钢带、制动石棉带以及一些安装用的底座等组成。其结构简单,可实现在紧急情况下对皮带自动收放装置的制动,预防事故的发生。

5) 机架与底座组件。

机架部分主要由14b槽钢和角钢焊接而成,强度足够,并设计有斜撑部分,加强了结构的稳定性。

机架焊接在底座上,与机架连为一体,底座为整个装置提供安装底座。由于要求该装置设计成组合式,方便在井下装拆,因此将底座也设计成组合式。底座为两部分,用连接钢板通过螺栓连接,达到可拆卸的目的。

2 主传动组件设计

卷带装置主传动部分原理见图1. 电机通过联轴器和减速机相连,减速机输出轴经联轴器和传动轴相连,传动轴通过接头连接卷轴,实现皮带的卷取[5].

1—隔爆电机 2—联轴器I 3—蜗轮蜗杆减速机 4—联轴器II 5—传动轴1 6,7,11—调心球轴承 8,10—接头 9—卷轴 12—传动轴2图1 主传动原理图

2.1 电机和减速机的选型设计

由《矿山运输与提升设备》可知,上托辊段皮带运行阻力WS为:

式中:

g—重力加速度,m/s2,取9.8;

qd—皮带线密度,以800mm宽,ST2000胶带为例,抗断拉力为200×800=160 000kg,取qd=10.1kg/m;

G′—上托辊重量,kg,取28;

L—皮带总长,m,取1 000;

ω′—上托辊阻力系数,取0.03.

代入数据计算得,WS=5 712N

由《矿山运输与提升设备》查得,下托辊段皮带运行阻力WX为:

式中:

ω″—下托辊阻力系数,取0.025;

代入数据计算得,WX=3 525N

卷带时张紧松开,总的运行阻力FZ近似为:

FZ=c(WS+WX)

(3)

式中:

c—附加阻力系数,取1.1.

按最大卷带外径1.2m计算,取半径R=0.6m,最大转矩Tm=FZ·R=6 173.6Nm.

根据上述计算,减速机选用JS400齿轮-蜗杆减速机,电机选用YB2系列防爆电机。

2.2 传动轴的设计

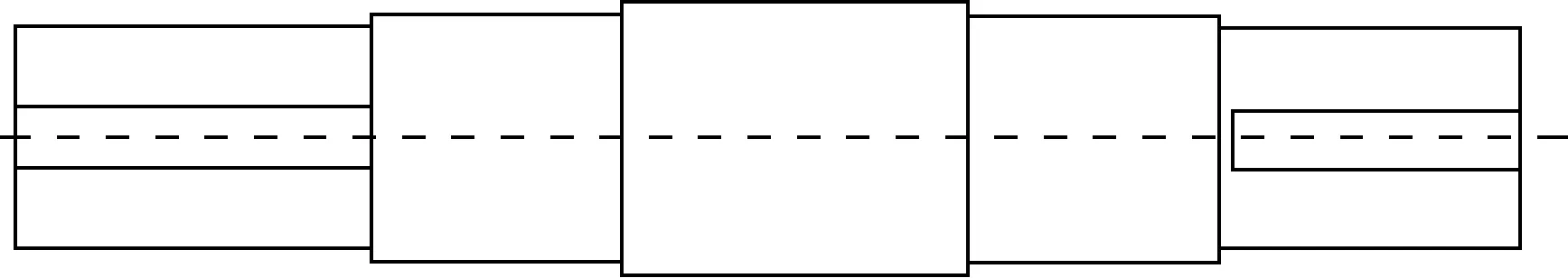

1) 传动轴1的设计。

传动轴1主要作用是传递减速机的输出扭矩,带动卷轴转动,完成主要的卷带功能。传动轴l结构形式采用阶梯轴形式,由四阶构成,第一阶与减速机输出轴通过联轴器相连,第二阶上装轴承座,同时轴承装在第二阶上,第三阶作为轴的阶梯部分,第四阶与接头相连,见图2.

传动轴所传递的最大扭矩按照减速机最大输出扭矩(6 300Nm)计算,所选用减速机的输出轴d80mm,选传动轴1第一阶d80mm,轴长应和标准联轴器的半联轴器相适应,故选用的长度为95mm,选用B型键,键的规格为宽22mm×高14mm×长90mm. 键槽长取90mm. 传动轴1第二阶与轴承相配合,由于第一阶轴径是80mm,要做成阶梯轴的形式,故取该段轴径为90mm.

配合的轴承为调心球轴承,型号为1218,轴承宽度为30mm,由于要给轴承内圈定位,其直径应考虑到轴承座孔的轴径,故第三阶轴径取100mm. 第四阶段轴和接头相接,由于做成阶梯轴形式,则必须比第三阶轴径要小,故d80mm,长度选80mm,采用B型键,规格为宽22mm×高14mm×长75mm,键槽取75mm.

图2 传动轴1图

2) 传动轴2的设计。

传动轴2和传动轴l的不同之处在于传动轴2没有和联轴器连接,即没有传动轴1的第一、二阶部分,其余均和传动轴1相同,见图3.

图3 传动轴2图

3 导向与手刹组件设计

3.1 导向组件设计

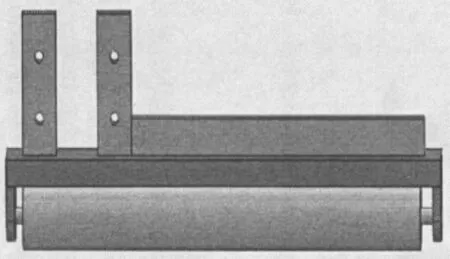

1) 压带滚筒设计。

压带滚筒为水平布置,也称水平托辊,主要调整卷带时的水平进带方向。根据带宽800mm,选用标准托辊,托辊两边支架采用长孔形式,每边采用两个M20长螺栓固定,两边支架长度均为250mm.

2) 导向滚筒设计。

导向滚筒位于卷轴前侧,分两边垂直布置,主要防止卷带卷偏。根据机架卷轴中心高度lm,选用标准托辊。为了方便调整卷偏的程度,将导向滚筒的一边设计成水平可调节的,效果图见图4.图4中左边的导向滚筒4个螺栓孔和机架的长条孔相连接,位置可调,使得两个导向滚筒间的间距可调,增加了装置使用的灵活性。右边的导向滚筒直接和机架采用4个螺栓做固定连接,强度大,连接安全性好。

图4 导向滚筒图

3.2 手刹组件设计

手刹组件制动的部分扭矩应该尽可能较小,这样施加的力比较小,容易设计和安装。结合装置实际情况,将手刹组件安装在机架上,且正好跨过弹性柱销联轴器。该联轴器(LMD3梅花联轴器)传递的最大扭矩约为100Nm,是扭矩最小的地方,便于使用较小的力完成制动。结合机架实际情况,将手刹组件的底座选定为25b的槽钢,然后用螺栓将两个制动底座连接在槽钢上,这两个零部件采用螺栓与制动钢带连接,选用螺栓的规格为M10. 制动钢带上采用铆钉与制动石棉带铆接,联轴器凸缘外径为160mm,宽度为72mm,为了制动可靠,故钢带的宽度选为80mm,石棉带的宽度同样选为80mm,石棉带距离联轴器外径为2mm,厚度为5mm,钢带厚度为3mm. 石棉带采用铆钉铆接在制动钢带内侧,同时钢带和石棉带应该弯成半圆形,扣在联轴器凸缘上。因联轴器凸缘外径为160mm,为了使不制动时石棉带和联轴器不发生接触,故将制动钢带和石棉带弯曲成形后,取石棉带最内侧的半径为82mm.

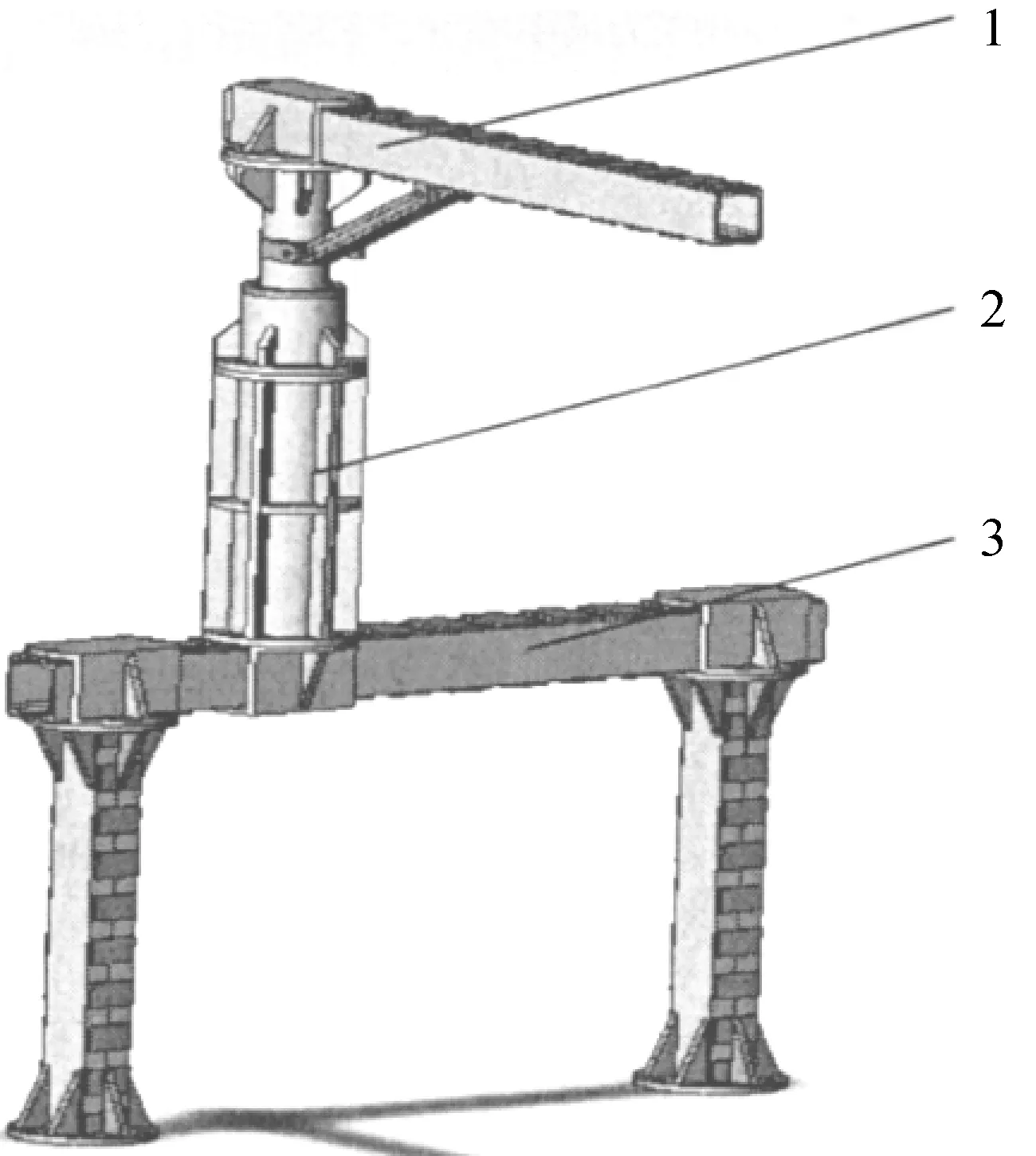

4 起吊转向方案设计

在卷好一卷皮带后,要求装置能对卷好的皮带起吊,并能轻便地转向将其转运到矿车上,方便下次卷带作业。按800mm带宽计算,100m一卷皮带重约1.5t,要求起吊载荷按3t考虑,起吊和转向要求能够安全可靠地运行。

皮带卷好捆以后,为直径约1.2m、长约1.0m,重约1.5t的圆柱体。由人工将卷好的皮带捆卸下并转运,耗时耗力,并具有较大的危险性,故考虑设计将卷带捆起吊并转载装车的自动装置。可在起吊臂上设置一手动起吊葫芦,利用手动葫芦吊起卷带捆,然后转动起吊臂将卷带捆转向到轨道上的矿车上,再利用手动葫芦放下卷捆到矿车中。

由方案设计确定起吊转向组件下半部采取门框型结构,两个支腿用螺栓连接在机架下面的底盘上,两个支腿间用螺栓连接起吊横梁;上半部为起吊连接与转向以及起吊臂部分,起吊连接部分用螺栓连接在横梁上,转向部分上面连接起吊臂,起吊转向组件效果见图5.

1—起吊臂 2—起吊轴 3—门式横梁架图5 起吊转向机构图

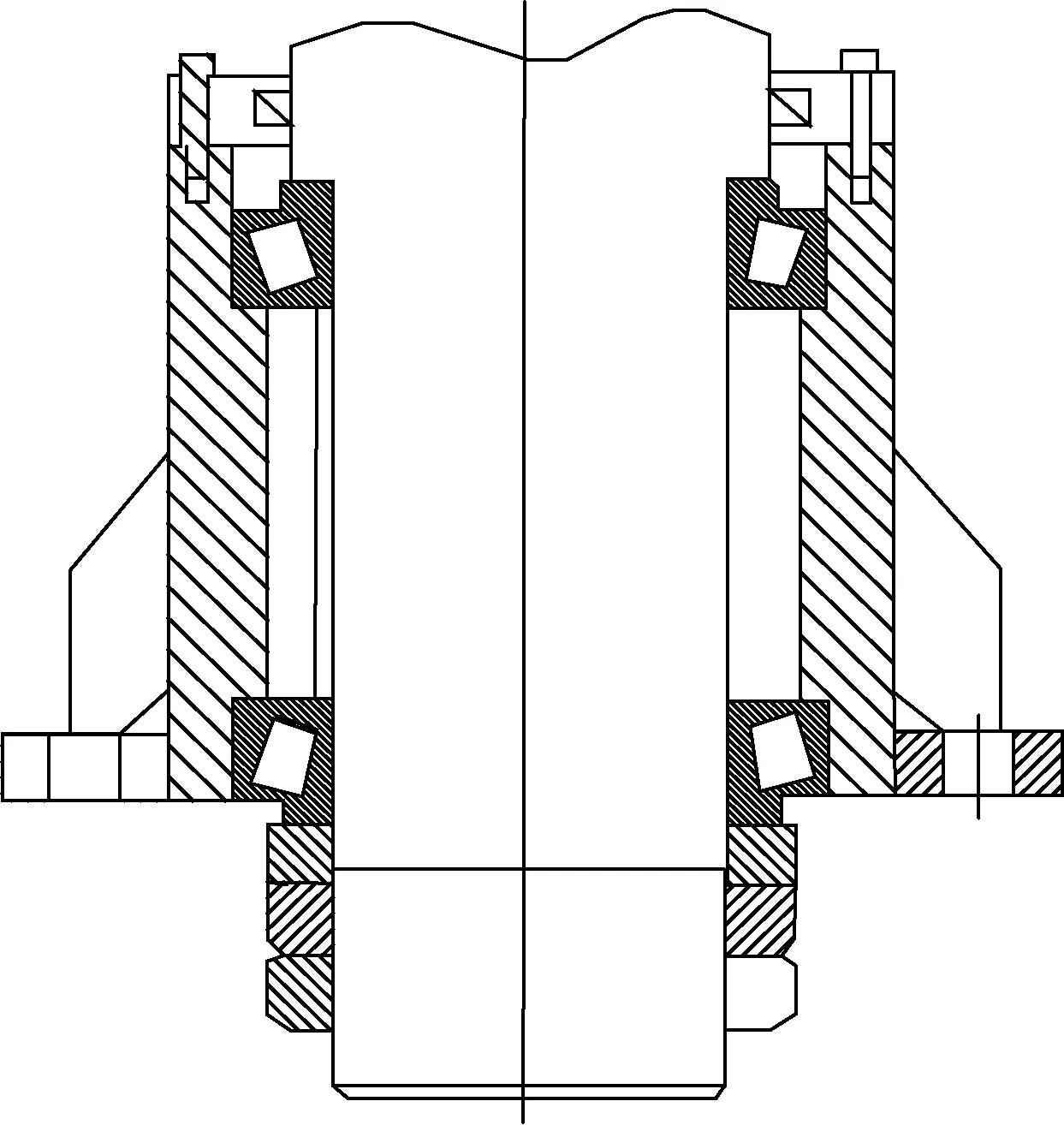

根据机架高度和宽度,取起吊支腿高1.17m,为14号槽钢对口焊接而成;横梁长度是2m,由两个16号槽钢对口焊接而成。起吊连接部分用d219×10-760钢管外加筋板加工而成,主要起增加高度作用,两端采用螺栓连接。起吊转向部件为轴承配合组件。由于起吊转向组件工作时,轴同时受很大的轴向力和径向力,故采用两圆锥滚子轴承反装,使起吊轴轴颈能同时承受轴向力和径向力。起吊臂是连接重物和转向部分的部件,为14号槽钢对口焊接而成。

4.1 起吊臂的设计计算

起吊臂是直接工作手臂,在其上面挂葫芦起吊卷带捆。根据门型起吊架支腿在装置中的位置及卷带宽度确定起吊臂总长1 700mm,其中悬伸部分长1 330mm. 考虑到利用已有材料,起吊臂采用两个14号槽钢对口焊接而成,具体结构见图6.

图6 起吊臂结构示意图

下面对起吊臂进行强度验算。设卷带捆最大重量30kN,卷带捆悬挂位置离起吊臂连接中心距离为1.4m,则起吊臂最大弯矩Mmax为:

Mmax=F×l=30 000×1.4=42 000 (Nm)

(4)

由起吊臂截面尺寸,根据《机械设计实用手册》计算截面特性:

回转半径:

ix=0.44h=0.44×140=61.6 (mm)

(5)

总面积:

A总=2(21.316+16)=74.632 (mm2)

(6)

式中,起吊梁截面宽21.316mm,高16mm.

惯性矩:

(7)

按《材料力学》计算抗弯截面系数和最大弯曲应力为:

由起吊臂材料Q235,取许用应力[σ+1]=120MPa,σmax<[σ+1],故强度满足。

4.2 起吊转向部分的设计计算

起吊转向部分为起吊轴颈用轴承支承在套筒内,套筒再用螺栓连接到下面的结构件,其中轴承选用圆锥滚子轴承32024. 起吊转向部分的结构见图7.

以下对起吊轴颈和轴承进行强度方面的计算校核。

起吊轴颈受力简图见图8.其中,轴向力Fa1=0,Fα2=Fa=20kN;径向力满足Fr×l=F×L=M,即:

图7 起吊转向部分结构图

图8 起吊轴颈受力简图

式中:

l—两圆锥滚子轴承的距离,mm,取150;

L—起吊臂的水平悬伸长,mm.

为减轻起吊轴轴颈重量,起吊轴轴颈采用空心轴,材料为45号钢,轴颈外径为120mm、内径尺寸为70mm. 根据受力图,轴颈强度按压弯组合计算:

<[σ+1]=195 MPa

(11)

因此,轴颈强度足够。

根据《机械设计实用手册》对圆锥滚子轴承(32024)进行强度验算。轴承当量静载荷为:

Por=X0Fr+Y0Fa

(12)

式中:

Por—当量静载荷,kN/m2;

X0—当量静载荷系数;

Fr—径向载荷,kN/m2;

Y0—当量静载荷系数;

Fa—轴向载荷,kN/m2.

轴承32024参数:X0=0.5,Y0=0.7,e=0.46,cy=242kN,cor=405kN

故Por=X0Fy+Y0Fa=0.5×187+0.7×20=107.5 (kN) 当Por 所以s0por=1.5×187=280.5 (kN) (Coy=405kN)>(s0por=280.5kN) Py=Fy=187 000 N=187 kN (Cy=242 kN)>(Py=187 kN) 故轴承32024满足要求。 横梁架垂直方向受力见图9,各分力间满足: 图9 横梁架受力图 式中: a—左支腿与起吊轴的间距,m,取0.365; b—右支腿与起吊轴的间距,m,取1.165. 由此计算得Fa=15 229N,Fb=4 771N,弯矩图见图10. 最大弯矩为: 图10 横梁架弯矩图 横梁架所受扭矩: Tmax=20 000×1.4=28 000 (Nm) (15) 根据实际情况,起吊臂采用两个16号槽钢160×65×8.5(GB/T707-88)对口焊接而成。由《机械设计实用手册》计算截面特性: 16号槽钢参数:A0=25.162cm2 回转半径:ix=0.44h=0.44×160=70.4 (mm) 总面积:A=2×(25.162+16)=82.324 (cm2) 由横梁架材料是Q235钢,取许用应力[σ+1]=120MPa.根据《材料力学》,按第三强度理论校核计算: 97.4 (MPa)<[σ+1] (16) 故横梁架结构满足强度方面的要求。 组合式皮带自动收放装置应具有放带功能。在放带时,原卷带卷轴换成放带滚筒,放带滚筒上缠绕钢丝绳,钢丝绳的另一端连皮带捆,随着放带滚筒的转动,皮带便铺在了H架上。 放带滚筒直径选取要合适,直径过小,钢丝绳在缠绕时容易弯曲变形,严重时会折断,影响钢丝绳的使用寿命,也存在安全隐患;直径过大既没必要,也浪费材料。根据现场经验并参照《机械设计实用手册》,放带滚筒选用外径350mm. 根据安装空间及使用条件,初选档板外径800mm,又设钢丝绳长1 000m、外径16mm,则钢丝绳总体积为: 两挡板之间的体积为: =278 850 369 (mm3) (18) 本文描述了三维模型的建立过程,包括尺寸要求和材料使用;阐述了理论校核计算过程,保证了装置结构强度方面的可靠性,为有限元分析建立了基础。本文设计的皮带自动收放装置可实现卷带放带、起吊转向、导向、制动等功能,可在皮带输送机运输线H架的任一位置实现自动卷带功能,对减轻工人劳动强度,提高生产效率,减少安全隐患都具有重要意义。

4.3 门式横梁架结构的强度计算

5 放带滚筒组件设计计算

6 结 论