极近距离煤层切巷扩帮安装同步技术研究

2018-08-14王志刚荀建梁许建平原明帅刘文峰宋晓潮

王志刚,荀建梁,许建平,原明帅,刘文峰,宋晓潮

(山西汾河焦煤股份有限公司 三交河煤矿,山西 洪洞 041600)

根据目前某矿井2-2煤层已正常回采3个工作面的现场施工经验,切巷层间距在2.5 m以上,均可采用全断面(5.8 m×2.8 m)一次成巷进行施工,但受地质构造影响,由于2-1煤层开采对底板的破坏,造成层间岩层破碎,岩层完整性遭到破坏,切巷层间距在2.5 m以下时,锚杆锚固力已不能完全保证,锚杆支护作用难以发挥,同时该岩层也难以作为承载层用于支撑上覆采空区。切巷巷宽为5.8 m,采用一梁两柱支护跨度较大,难以阻止上覆岩层的运动,掘进和安装时均容易出现顶板明显下沉现象。

故矿井在层间距2.5 m以下时,切巷采用小断面(4 m×2.8 m)进行施工,但面临大断面刷扩施工工艺、顶板支护和工作面安装问题。本文针对某矿井2-2-6030巷层间距变薄段(层间距1.3~2.4 m)大断面扩刷施工展开技术研究,解决了2-2煤层采空区下大断面扩刷期间存在的问题,有效提高了矿井优质资源回收率。

1 2-2-6030巷基本情况

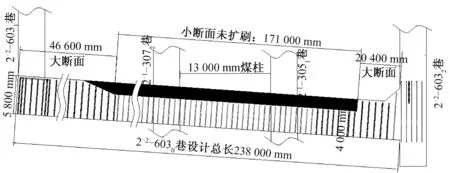

1.1 工作面巷道布置情况

2-2-6030工作面采用同向内错法,布置在2-1-305、2-1-307工作面采空区下方,两个2-1煤层回采工作面已回采7~9年,采空区岩层运动已稳定。2-2-6030巷设计长度238 m,掘宽5.8 m,掘高2.8 m,其中大断面(5.8 m×2.8 m)施工67 m,小断面(4 m×2.8 m)施工171 m,小断面巷道与2-1煤层层间距为1.3~2.4 m.2-2-6030巷平面布置图见图1.

1.2 工作面顶底板岩性

2-2-6030工作面煤层平均厚度1.7 m,倾角2°~3°,煤层结构:0.9(0.2)0.6 m,直接顶以泥岩、砂质泥岩为主, 2-2煤距2-1煤0.8~3.8 m,两层煤间为泥岩和砂质泥岩,2-1煤厚度为2 m,较为稳定,其上为厚度6 m左右的泥岩和中砂岩,再往上为厚度较大的K8砂岩。

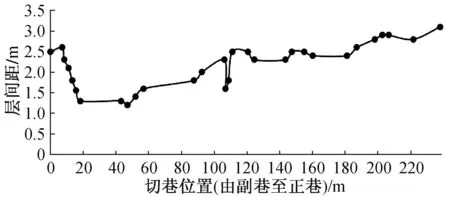

1.3 顶板层间距情况

2-2-6030巷开口处,煤层结构为2-2煤层0.85(0.3)0.8 m,底板为砂质泥岩,顶板为2.5 m砂质泥岩,再上为采空区。

2-2-6030巷停掘处,煤层结构为2-2煤层0.8(0.2)0.7 m,底板为砂质泥岩,顶板为3.1 m砂质泥岩,再上为采空区。

其中:层间距1.3~2 m的范围为84 m;层间距2~2.5 m的范围为74 m;层间距2.5~3.1 m的范围为67 m;实体煤柱范围为13 m.2-2-6030巷层间距变化曲线图见图2.

图1 2-2-6030巷平面布置图

图2 2-2-6030巷层间距变化曲线图

1.4 切巷支护方式

1) 小断面支护形式。

a) 层间距1.0~1.6 m.

顶板采用锚网、钢带、单体柱、工字钢联合支护,锚杆选用d18 mm×1 000 mm的高强锚杆,“五·五”布置,间排距为900 mm×800 mm;工字钢垂直巷道布置于两排锚杆中间,排距为800 mm;单体支柱“二·二”布置,距帮100 mm,排距为800 mm. 帮部采用锚网梁进行支护,老山侧选用d18 mm×2 000 mm的高强锚杆,“二·二”布置,间排距为1 200 mm×800 mm,煤壁侧选用d18 mm×1 600 mm的玻璃钢锚杆,“三·三”布置,间排距为d900 mm×800 mm.

b) 层间距1.6~1.8 m.

在层间距1.0~1.6 m巷道支护基础上,顶锚杆更换为d18 mm×1 600 mm的高强锚杆,顶帮锚杆、工字钢棚排距由800 mm变更为1 000 mm.

c) 层间距1.8~2.5 m.

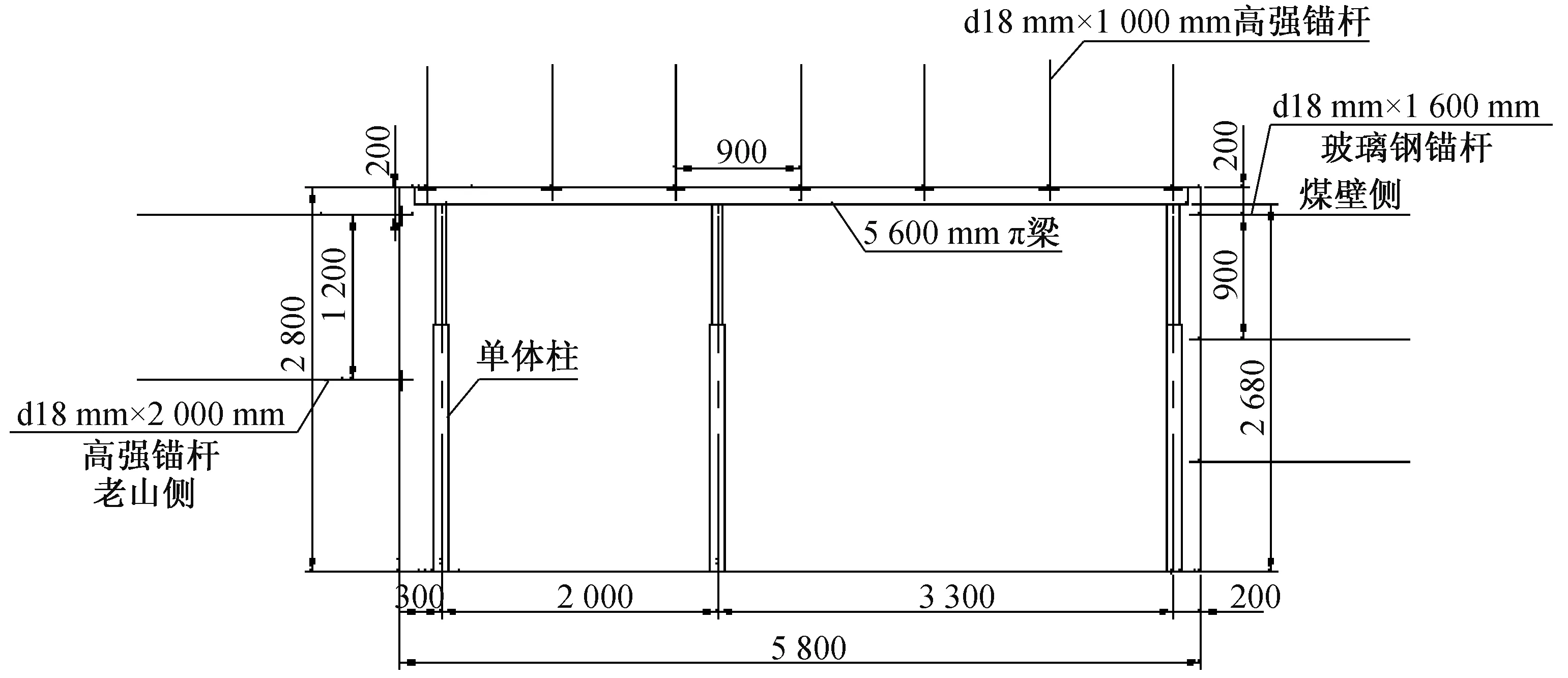

在层间距1.6~1.8 m巷道支护基础上,顶锚杆更换为d18 mm×2 000 mm的高强锚杆。2-2-6030巷小断面支护图见图3.

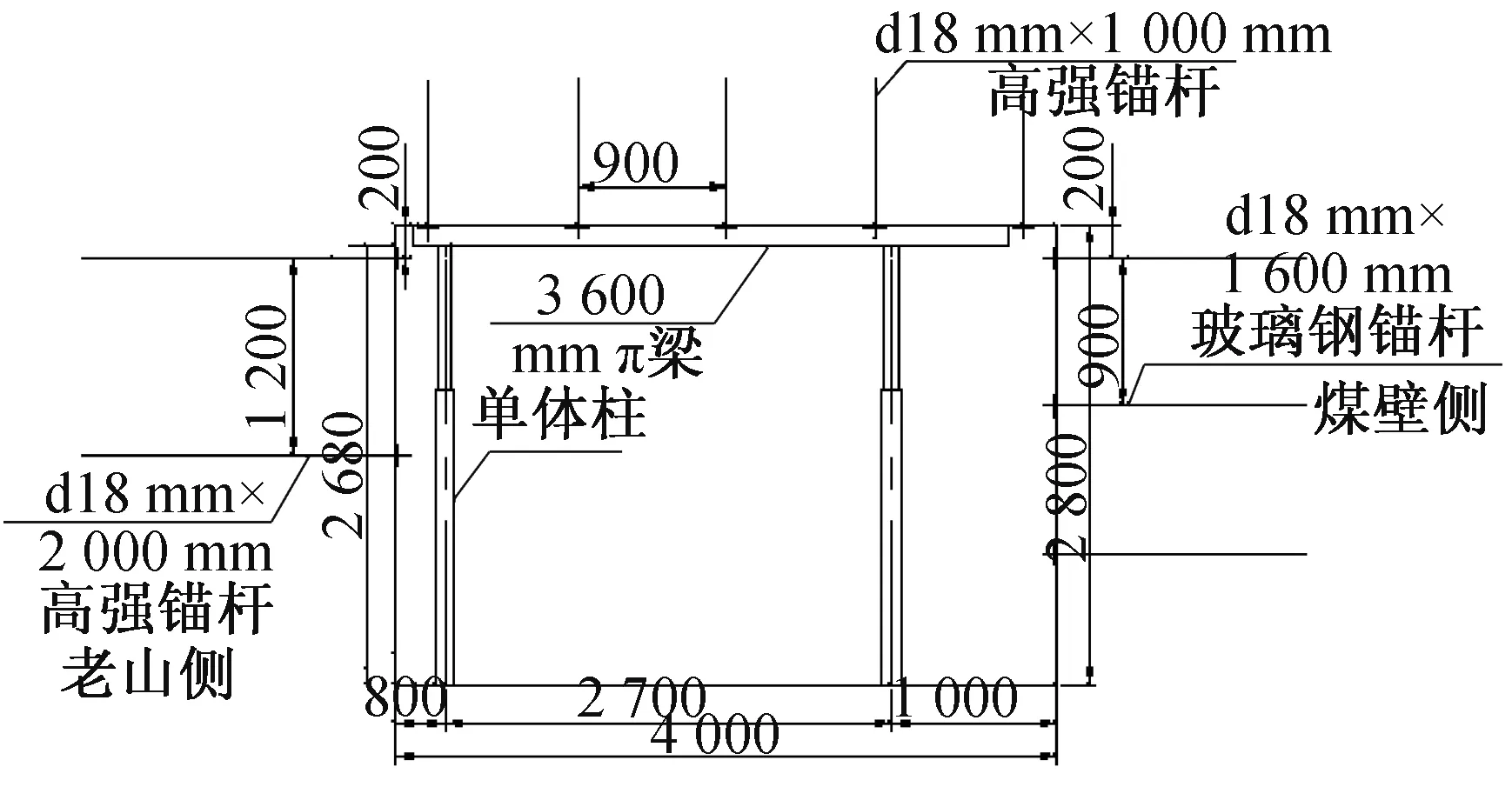

2) 全断面支护形式。

顶板采用锚网、钢带、单体柱π梁联合支护,锚杆选用d18 mm×2 000 mm的高强锚杆,“七·七”布置,间排距为900 mm×1 000 mm;π梁垂直巷道布置于两排锚杆中间,排距为1 000 mm;单体支柱“三·三”布置,老山侧单体柱与中间单体柱间距为3 500 mm,中间单体柱与煤壁侧单体柱间距为1 900 mm,排距为1 000 mm. 帮部采用锚网梁进行支护,老山侧选用d18 mm×2 000 mm的高强锚杆,“二·二”布置,间排距为1 200 mm×1 000 mm,煤壁侧选用d18 mm×1 600 mm的玻璃钢锚杆,“三·三”布置,间排距为900 mm×1 000 mm.2-2-6030巷大断面支护图见图4.

图3 2-2-6030巷小断面支护图

图4 2-2-6030巷大断面支护图

2 施工方案分析

2.1 小循环扩刷

巷道正常扩刷时,采用小循环作业,每扩刷1 m,直接使用锚杆、钢带进行支护,然后安装刮板输送机及采煤机进行普采扩刷施工,最后完成工作面液压支架的安装。该方案支护材料成本较低,但在层间距为2.5 m时,由于2-1煤层开采对底板的破坏,2.5 m岩层已较为破碎,锚杆锚固力已不能完全保证,采用锚杆钢带较难将岩层组合在一起共同承载,锚杆钢带的支护作用较为有限,安全系数较低,不能有效保证巷道顶板稳定。

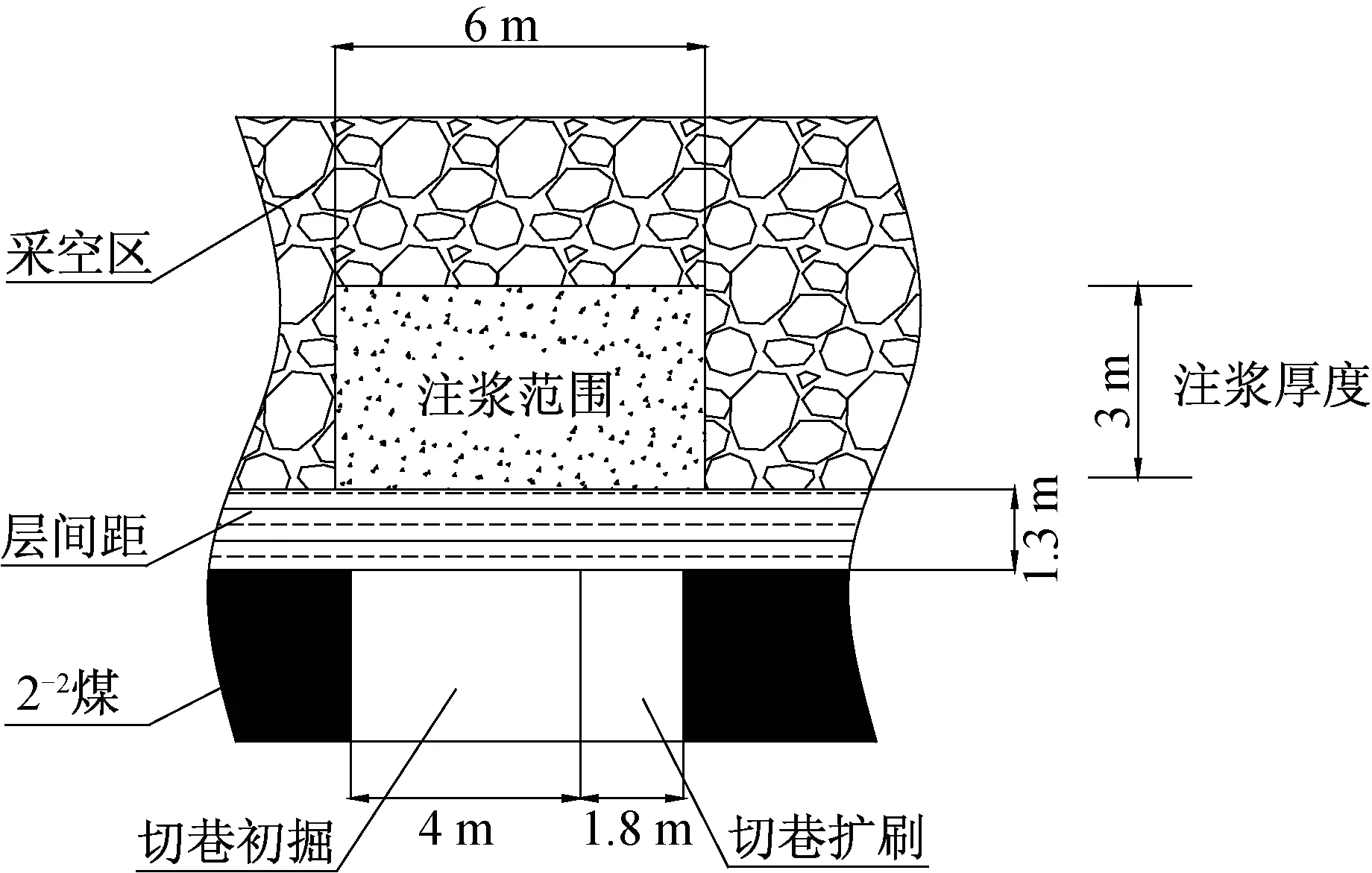

2.2 注浆加固

采空区下大断面巷道扩刷通常采用注浆加固、掘进、安装原则进行扩刷。选用水泥-水玻璃浆注浆首先进行加固,填充较大孔隙,增强围岩的强度和完整性,后辅以化学注浆,进一步充填微小裂隙,提高围岩的黏聚力,保证围岩的完整性。刷扩后补打锚索加固,增加顶板整体强度和承载能力,然后安装刮板输送机及采煤机进行普采扩刷施工,最后完成工作面液压支架的安装。

根据2-2-6030工作面条件,现有171 m未刷扩段,除去13 m巷段位于煤柱下不需注浆,总体注浆巷段长158 m. 注浆深度初步考虑为进入采空区3 m,宽度为全切巷范围,取6 m宽,注浆完成后施工锚索加固顶板,提高其整体承载力。

虽然注浆加固技术能够有效提高顶板整体强度和承载能力,便于锚网梁、锚索整体施工及发挥主动支护效果,但在注浆费用上需消耗600万元,加上支护费用、安装费用,采用该技术费用消耗较大,且整个工程施工工期需3个月,不适用推广应用。2-2-6030巷注浆剖面示意图见图5.

图5 2-2-6030巷注浆剖面示意图

2.3 扩帮安装同步

扩帮安装同步技术以机械化搬家倒面为理念,主要用于各种类型综采工作面切巷扩刷、安装、末采、回撤,尤其是顶板破碎及极近距离煤层开采不能大断面一次扩刷的搬家倒面工程。扩帮安装同步技术主要采用液压起重器安装工作面的皮带自移机尾、转载机、刮板输送机,通过液压挖掘机对切巷煤帮进行扩刷、出渣,使用正副巷绞车对拉液压叉车完成液压支架调向、运输、安装,实现工作面的边扩刷边安装施工。

采用扩帮安装同步技术,液压支架在副巷口进行调向、运输,到达安装位置,支架前梁可伸入已安装支架前梁下进行调向,减小在空顶区下调向旋转半径及扩刷段的空顶面积;同时采用液压叉车完成支架的装卸、运输、调向、安装工序,替代人工单体支柱调向,可提高人员工作效率,提高安全系数。

通过对这3种方案进行对比分析,矿井采用扩帮安装同步技术对2-2-6030巷进行扩刷施工。

3 现场应用及其效果

3.1 施工工艺

1) 整体施工顺序。

对副巷及切巷进行硬化→正巷超前40 m及切巷铺设道轨→在正巷超前50 m处安装一部25 kW绞车,在正巷与切巷交叉口安装一部35 kW回柱绞车和液压叉车,副巷与切巷交叉口分别安装一部35 kW回柱绞车→副巷安装临时泵站,切巷安装乳化液管→正巷运输液压起重机安装皮带自移机尾、转载机和刮板输送机机头→切巷安装液压挖掘机和一部40 T刮板输送机开始扩刷→边扩刷边安装液压支架→使用起重机安装刮板输送机→安装采煤机→安装刮板输送机机尾→完善泵站→完成安装

2) 扩刷工艺。

a) 扩刷方式。

煤层硬度f<2时,采用MWD5.1/0.13 L煤矿用液压挖掘机进行扩刷;煤层硬度f>2时,配合人工风镐进行扩刷。

b) 扩刷断面规格。

扩刷高度2.2 m,宽度1.6 m,扩刷断面积3.52 m2.

c) 扩刷段支护形式。

切巷扩刷期间临时支护采用单体柱配合5.4 mπ梁进行支护,局部不接顶处,使用板梁构顶,永久支护采用液压支架进行支护。

d) 具体施工工艺。

层间距1.3~1.5 m. 采用液压挖掘机对煤壁进行由上往下扩刷,高度0.6 m,宽度1.6 m,深度1.5 m,且底板与顶板形成斜面→扩刷深度达0.5 m、1 m、1.5 m时,人工将原小断面巷道3.8 m工字钢梁替换为5.4 mπ梁,采用“一梁两柱”悬臂梁的方式对扩刷段顶板进行临时支护→扩刷完成后安装液压支架→液压挖掘机扩刷煤壁下部至2.2 m高→进行下一循环扩刷。

层间距1.5~2.5 m. 采用液压挖掘机对煤壁进行由下往上扩刷,高度2.2 m,宽度1.6 m,深度1.5 m→扩刷深度每达到1 m时,人工将原小断面巷道3.8 m工字钢梁替换为5.4 mπ梁,采用“一梁两柱”悬臂梁的方式对扩刷段顶板进行临时支护→扩刷完成后安装液压支架→进行下一循环。

3) 支架安装调向工艺。

a) 支架安装调向方式。

通过正副巷两部37 kW回柱绞车对拉液压叉车进行支架运输,采用液压叉车两侧伸展油缸对支架调向。

b) 具体施工工艺。

无轨胶轮车将支架从地面运至副巷并放置在液压叉车前→液压叉车利用油缸将支架拉到液压叉车上并把液压叉车上的防倒缸与支架连接锁紧(注:液压支架顶梁朝正巷)→利用绞车对拉将液压支架运至距安装地点1 m处,并对液压叉车进行闭锁→接液管将支架升至高度2 m,回撤安装支架范围内π梁下中间单体柱→利用液压叉车千斤油缸向右侧旋转9.1°,保证被安装支架前梁在临近安装到位的支架前梁下→利用绞车将液压支架前移2.25 m至安装地点→回撤安装地点的单体柱及π梁→利用液压叉车油缸将支架推移至安装地点并调向→升起液压支架并接顶严实→解除液压叉车闭锁→对拉液压叉车至装车地点→下一循环。

3.2 应用效果

1) 在扩帮安装过程中,顶板未出现破碎、漏冒,帮部未出现片帮等现象,说明巷道围岩稳定,围岩支护及时、可靠有效。

2) 经济社会效益。

扩帮安装同步技术:a) 实现了边刷扩边安装施工工艺,液压支架能够及时对扩刷段顶板进行支护,减少对扩刷段顶帮的锚网梁支护,节省支护成本。b) 解决工作面扩刷与安装工序之间的矛盾,同时减小切巷的设计宽度0.2 m,有效提高生产效率。c) 工作面全部采用机械化安装,减少人工起吊、人工调架工艺,降低了工人劳动强度。d) 从工作面扩帮安装开始至结束,共施工1.5个月,提高了工作效率,降低了生产成本。e) 本次使用扩帮安装同步技术,工作面增加层间距2.5 m以下储量3万t,按照原煤500元/t计算,增加经济效益1 500万元。

4 结 论

本文以2-2-6030工作面大断面扩刷为研究背景,提出采用扩帮安装同步技术,通过现场施工及后期观测,得到以下结论:

1) 通过对2-2-6030巷地质条件分析,结合现场生产条件,提出正常扩刷、注浆加固、扩帮安装同步3种方案。

2) 从技术、效益等方面对3个方案进行分析,确定使用扩帮安装同步技术对2-2-6030巷进行施工。该方案在保证安全生产的条件下,提高了生产效率,降低了生产成本。

3) 进行现场工业性试验,现场应用表明围岩稳定,支护有效可靠。采用扩帮安装技术增加经济效益1 500万元。同时为矿井2-2煤层层间距1~2.5 m的极近距离煤层的切巷扩刷、安装及采空区下末采、回撤提供了技术支持,可增加2#煤优质资源储量50万t.