激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展

2018-08-14王华明张述泉朱言言

王华明,张述泉,王 韬,朱言言

(北京航空航天大学大型金属构件增材制造技术国家工程实验室, 北京 100191)

钛合金具有密度低、强度高、耐腐蚀等突出优点,在航空、航天、化工、海洋工程等现代工业及国防重大装备中,被广泛用作各种大型整体关键承力构件,其用量的大小已成为衡量航空航天等装备技术先进性的重要标志之一。采用传统制造技术制造上述大型整体钛合金构件,需要数万吨级以上大型锻造工业装备及大型模具,制造技术难度大、材料利用率低、制造周期长、成本高,因此大型关键钛合金构件制造技术已被公认为飞机、航空发动机等重大装备制造的核心关键制造技术之一[1-2]。

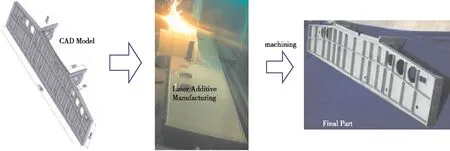

高性能金属构件激光增材制造(俗称3D打印)技术,采用高功率激光对金属粉末/丝材进行逐层熔化/凝固堆积,直接从零件数模完成全致密、高性能大型整体金属构件的近净成形制造,是一种将“高性能材料制备”与复杂金属零件近净成形有机融为一体的数字化、绿色、变革性先进制造新技术。与锻压+机械加工、锻造+焊接等传统大型金属构件制造技术相比,具有以下突出优势:1)激光原位冶金/快速凝固“高性能金属材料制备”与“大型、复杂构件近净成形制造”一体化,制造流程短;2)零件具有晶粒细小、成分均匀、组织致密的快速凝固非平衡组织,综合力学性能优异;3)无需大型锻铸工业装备及配套基础设施,无需锻坯制备和锻造模具制造,后续机械加工余量小、材料利用率高、周期短、成本低;4)具有高度的柔性和对构件结构设计变化的“超常快速”响应能力,同时也使结构设计不再受制造技术的制约;5)激光束能量密度高,可以方便地实现对包括W、Mo、Nb、Ta、Ti、Zr等在内的各种难熔、难加工、高活性高性能金属材料的激光冶金快速凝固材料制备和复杂零件的直接近净成形;6)可根据零件的工作条件和服役性能要求,通过灵活改变局部激光熔化沉积材料的化学成分和显微组织,实现多材料、梯度材料等高性能金属材料构件的直接近净成形等[3-6]。大型金属零件激光增材制造工艺流程如图1所示。

图1 大型金属零件激光增材制造工艺流程

由于其上述突出优势,激光增材制造技术尤其适合于重大装备中钛合金等高性能、难加工、大型复杂关键结构件的短周期、低成本制造,代表着重大装备大型关键金属构件先进制造技术的发展方向,近20年来成为国际材料加工工程与先进制造技术学科交叉领域的前沿研究热点方向之一。经20余年研究,北京航空航天大学大型金属构件增材制造国家工程实验室在国际上率先突破了飞机钛合金等大型关键主承力构件激光增材制造工艺、成套装备、内部质量和力学性能控制及工程应用关键技术。自2005年以来,激光增材制造钛合金飞机机身主承力框、翼身根肋、起落架等大型整体关键承力构件,在大型运输机、运载火箭等航空航天重大装备研制和生产中得到应用。本文简要报道本团队在激光增材制造高性能钛合金大型关键构件凝固晶粒形态和热处理显微组织控制等方面的主要研究进展。

1 激光增材制造大型钛合金构件凝固晶粒形态控制

大型钛合金构件激光逐层熔化/逐层沉积增材制造过程中,移动熔池超高温钛合金熔体在温度梯度和快冷却速极高的条件下快速非平衡凝固,其凝固热力学和动力学过程非常复杂。揭示增材制造过程中移动熔池形核生长机制,是实现激光增材制造大型钛合金构件凝固晶粒形态主动控制的基础[3, 7-9]。长期研究发现,钛合金激光增材制造过程中移动熔池凝固存在池底外延生长和熔池表面异质形核两种主导凝固方式,如图2所示。

图2 激光增材制造过程中移动熔池池底外延生长

金属构件激光逐层熔化沉积过程中,通过对熔池凝固两种主要方式的主动控制即可实现对增材制造金属构件凝固晶粒形态和力学性能的主动控制[7]。在逐层熔化沉积激光增材制造过程中,有效提高熔池局部凝固温度梯度,有效促进池底晶体的外延生长、抑制熔池表面的异质形核并加大重熔层深度(彻底熔化消除前一沉积层表面等轴晶),即可使构件获得全柱状晶组织,如图3所示。这种定向生长全柱状晶组织具有优异的高温持久蠕变性能[3]。

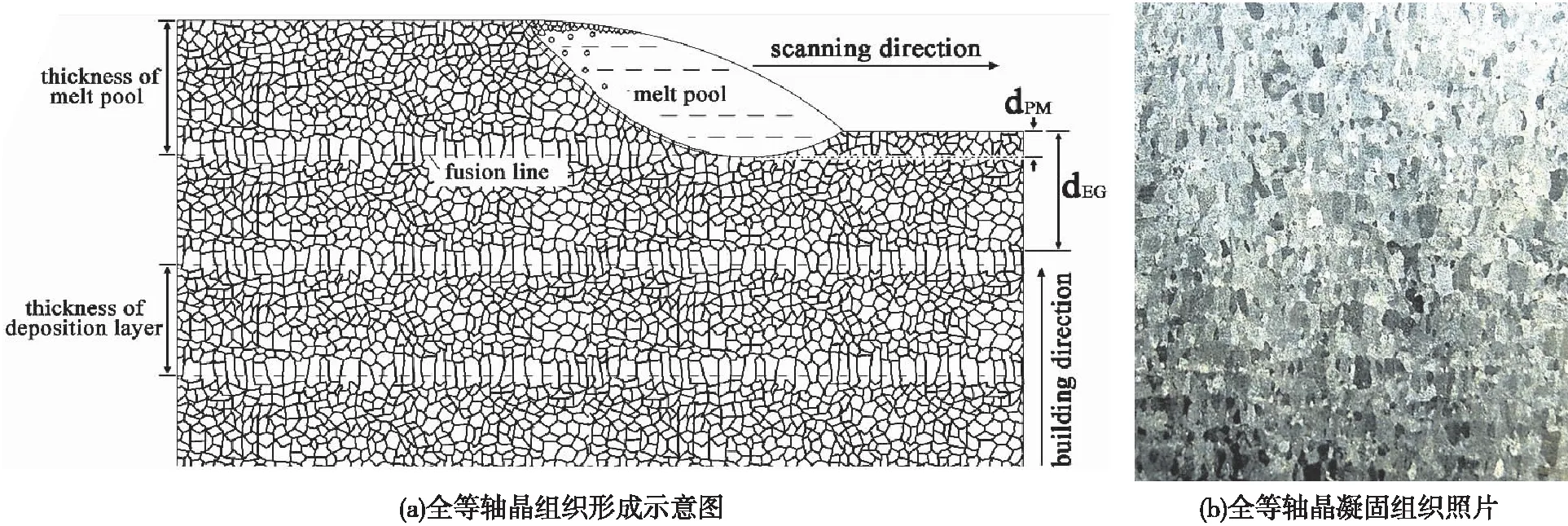

在逐层熔化沉积激光增材制造过程中,有效降低熔池局部凝固温度梯度,充分促进熔池表面异质形核、减小对前一沉积层表面等轴晶的重熔,最大程度抑制池底晶体的外延生长,则可获得各向同性力学性能优异的等轴晶凝固组织,如图4所示。

图3 钛合金构件激光逐层熔化沉积增材制造过程柱状晶凝固形成机制及其组织照片[7]

图4 钛合金构件激光逐层熔化沉积增材制造过程等轴晶凝固形成机制及其组织照片[7]

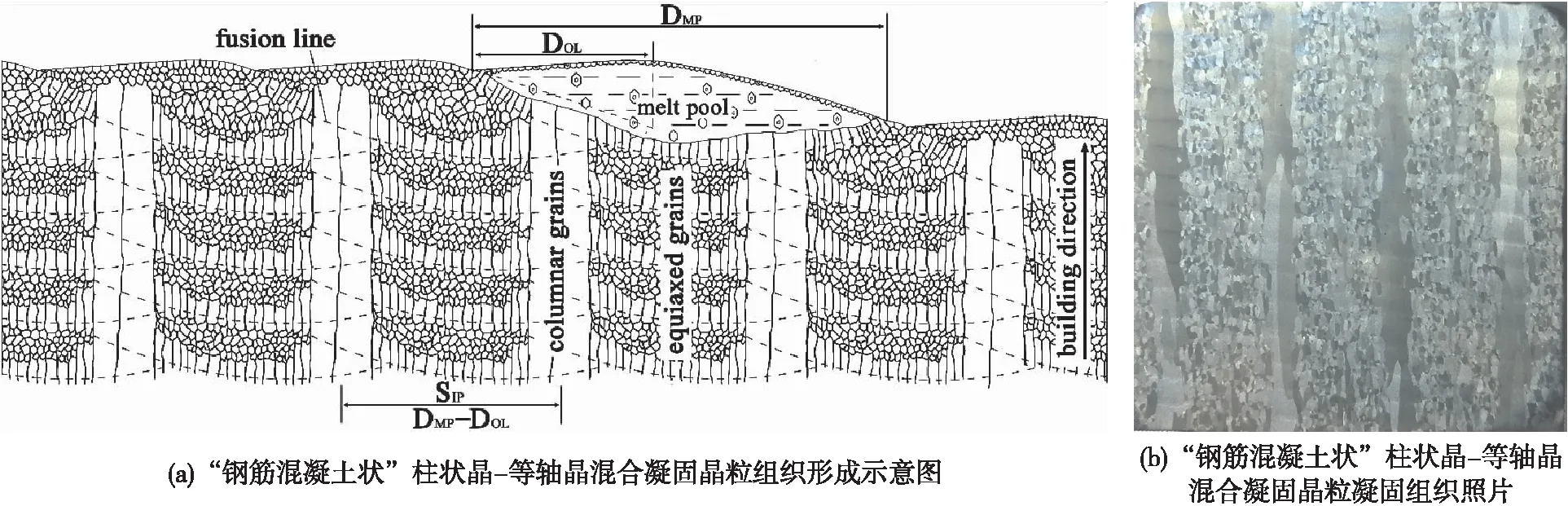

在逐层熔化沉积激光增材制造过程中,在较宽范围内控制熔池凝固条件,让池底晶体外延生长和熔池表面异质形核都平衡发展,则可稳定获得极其独特、由搭接区定向生长柱状晶组织(“钢筋”)和非搭接区近等轴晶组织(“混凝土”)交替排列组成的“钢筋混凝土状”混合凝固晶粒组织,如图5所示。这种迄今未见报道、传统冶金制备技术无法制备的凝固晶粒组织形态极其独特,可望具有独特的性能。

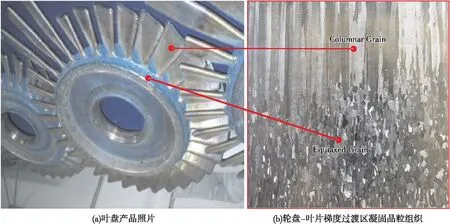

基于上述金属构件激光增材制造过程凝固晶粒形态主动控制理论,本团队建立了激光增材制造大型金属构件凝固晶粒形态主动控制方法[3,7],实现了先进航空发动机钛合金整体叶盘等具有梯度组织和梯度性能的大型关键主承力构件的激光增材制造,如图6所示。

图5 钛合金构件激光逐层熔化沉积增材制造过程柱状晶-等轴晶混合晶粒组织凝固形成机制及其组织照片[7]

图6 激光增材制造航空发动机梯度性能钛合金整体叶盘

2 激光增材制造大型钛合金构件热处理显微组织控制

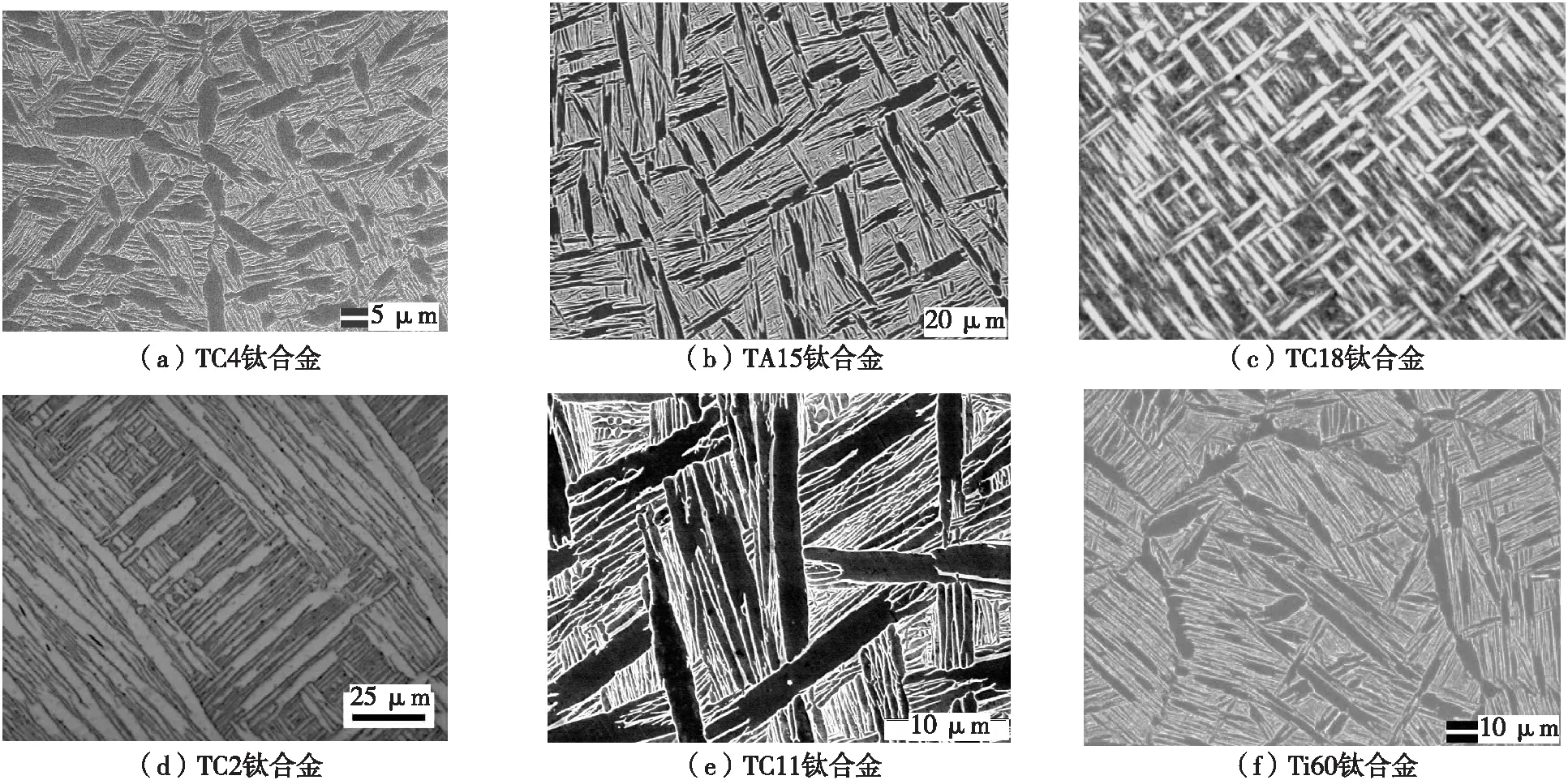

逐层熔化沉积激光增材制造过程中,已沉积材料都将经历多剧烈加热和冷却的短时循环非平衡固态相变过程[5, 8-16], 致使激光增材制造钛合金构件获得传统成形制造技术无法获得的超细均匀特殊网篮状显微组织,如图7所示,该组织具有优异的综合力学性能[3]。

本团队对激光增材制造双相钛合金特殊超细网篮组织的后续热处理固态相变进行了深入研究,发现激光增材制造双相钛合金经控制冷却的亚临界退火,可稳定获得由根须状初生α相和细片层状β转变组织组成的特种双态显微组织新形态(如图8所示),并建立了形成该特殊新形态组织的固态相变热力学条件、动力学条件及热处理工艺。

图7 激光增材制造双相钛合金构件超细

激光增材制造双相钛合金构件,经后续特殊热处理后获得的上述特种双态显微组织,由于其“α/β比界面积”极高,其塑性变形抗力尤其是抵抗裂纹

图8 激光增材制造双相钛合金特种双态组织[12,15,17-19]

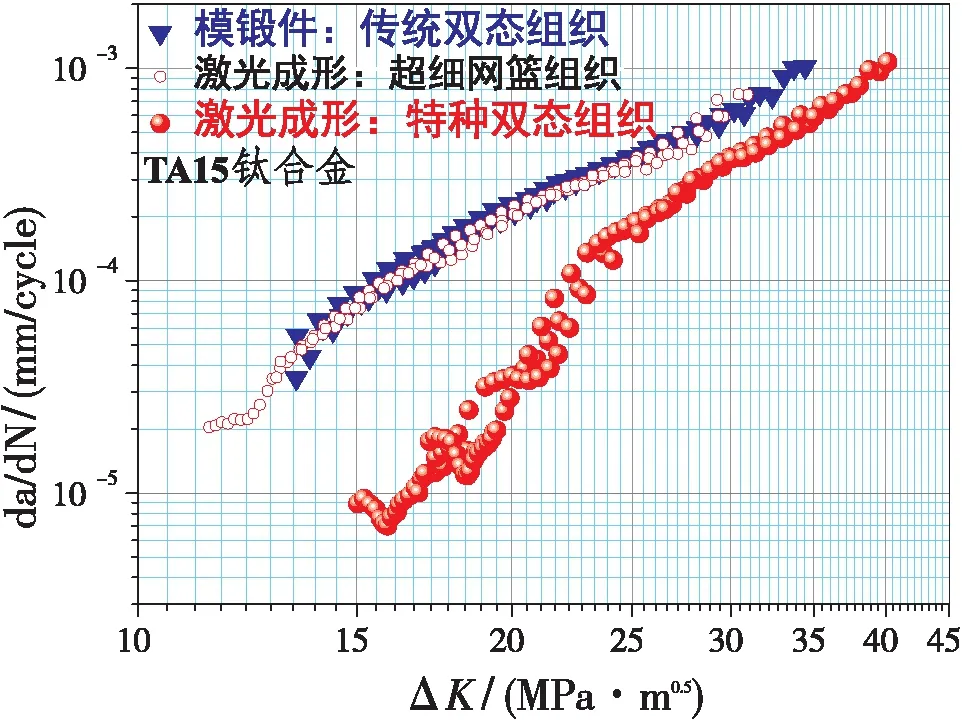

扩展能力极其优异,在保持优异静强度、疲劳强度、冲击韧性、断裂韧性及高温蠕变等综合力学性能条件下,具有异常优异的损伤容限性能。例如,具有上述特种双态显微组织的激光增材制造TA15钛合金,与传统锻造钛合金相比,其疲劳裂纹扩展门槛值大幅提高(如疲劳裂纹扩展速率在4×10-5mm/周条件下,其裂纹尖端应力场强度因子,由锻件传统双态组织的约13 MPa·m0.5提高到激光增材制造特种双态组织的21 MPa·m0.5),而疲劳裂纹扩展速率da/dN降低一个数量级以上,如图9所示。

图9 TA15钛合金“传统锻造双态组织”和“激光增材制造特种双态组织”的疲劳裂纹扩展速率和损伤容限性能对比[3]

这不仅有效地解决了损伤容限性能低、钛合金疲劳裂纹速率高的固有难题,而且开拓出一条通过简单控制热处理固态相变特种显微组织,发展高强度高损伤容限新型钛合金的新途径。

3 结束语

高性能大型金属构件激光逐层熔化沉积快速凝固增材制造技术,是一种很有发展潜力的高性能、短流程、低成本、“控形/控性”一体化、绿色、变革性、数字制造技术,为航空、航天、核电、海洋工程等重大高端装备中高性能难加工大型复杂整体关键构件的低成本、短周期快速制造提供了一条新途径。

校友作者介绍

王华明(1962—),男,四川省泸州市合江县人,金属增材制造专家。1983年本科毕业于四川工业学院(现西华大学)铸造专业,1986年硕士毕业于西安交通大学铸造专业,1989年博士毕业于中国矿业大学(北京研究生部)矿山机械工程化专业,1992年在中国科学院金属研究所高温合金研究室完成博士后研究。现任北京航空航天大学教授、大型金属构件增材制造国家工程实验室主任、国防科技工业激光增材制造技术研究应用中心主任。

长期从事重大装备大型关键金属构件增材制造技术和关键摩擦副激光表面工程技术研究。突破钛合金、超高强度钢等高性能难加工金属大型复杂关键构件激光增材制造工艺、成套装备和工程应用关键技术,开拓机械装备严酷环境关键摩擦副零部件激光熔覆多元金属硅化物高温耐蚀耐磨特种涂层新领域,成果在飞机、导弹、卫星、航空发动机等装备研制和生产中工程应用。发表SCI收录论文200余篇,获国家技术发明一等奖、全国五一劳动奖章、航空报国金奖一等奖、国防科技工业杰出人才奖等奖励和荣誉。2015年当选中国工程院机械与运载工程学部院士。