深部沿空掘巷围岩偏应力演化与控制

2018-08-14谢生荣

谢生荣,潘 浩

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

沿空掘巷具有减少煤柱损失,提高回采率,保障矿井采掘接替等优点,被广泛应用于回采巷道[1]。近年来,我国学者对沿空掘巷围岩变形破坏与控制方面做了大量研究,并取得诸多成果。侯朝炯等[2]分析了沿空掘巷在掘巷期及回采过程中围岩大、小结构的变形破坏特征。柏建彪等[3]认为沿空掘巷中高强度锚杆支护的窄煤柱是其围岩承载结构中的重要组成部分。李学华等[4]采用数值模拟研究了不同因素对窄煤柱变形破坏的影响,得出窄煤柱的宽高比对沿空掘巷围岩变形影响最大。张炜等[5]建立了孤岛面窄煤柱沿空掘巷围岩结构力学模型,揭示其沿空掘巷围岩控制机理。谢生荣等[6]模拟分析了沿空掘巷围岩主应力差与塑性区的响应规律,进而指导深井沿空掘巷围岩控制。周钢等[7]采用实测和数值模拟的方法分析了沿空掘巷在掘进及回采过程中的变形演化机理,提出了沿空掘巷非对称支护方案。于洋等[8]采用数值计算等方法对迎采动工作面沿空掘巷上覆岩层运动及围岩变形的时空效应进行分析,得出沿空掘巷阶段巷道围岩变形量与巷道掘进距呈指数函数关系。

上述研究对沿空掘巷的围岩控制提供了很好的借鉴作用,但对深部充填工作面沿空掘巷围岩变形破坏及控制研究较少,且这些成果多以垂直应力或水平应力作为研究依据。因此,本文以能表征围岩变形破坏本质的最大主偏应力为衡量指标[9-10],研究邢东矿深部高水充填工作面下沿空掘巷的围岩应力及变形破坏机制,并探讨不同采高时巷道围岩的偏应力演化规律及塑性区响应特征,据此提出巷道稳定性支护方案,并应用于现场。

1 工程概况

邢东矿1128高水充填工作面位于-760水平一采区,其地面标高+56~+58 m,工作面煤层标高-740~-850 m,走向长约696 m,倾斜长约60.5 m,主采2号煤层。1128工作面的煤层赋存稳定,结构简单,煤层倾角为6~12°,煤层平均厚度4.5 m,直接顶为5 m厚的粉砂岩,基本顶为8.0 m厚的细砂岩,底板为富含根部化石的细砂岩。1128高水充填面的临近工作面运输巷将作为沿空掘巷,且矿方只预留5 m宽煤柱,其巷道尺寸为5 m×3.5 m(宽×高),沿2号煤顶板掘进。运输巷为高水充填工作面条件下的沿空掘巷,且整个采区不同工作面煤层厚度亦有不同。

2 深部充填开采沿空掘巷围岩变形破坏模拟分析

根据现有研究表明,巷道围岩破坏是由于巷道开挖后,巷道围岩的某个方向原岩应力卸掉,导致围岩受力状态发生改变,从三向应力状态变为两向甚至单向应力状态,围岩单元体处于偏应力状态[11-13]。因此,塑性变形的发生与发展主要是由偏应力决定的,围岩应力是球应力和偏应力的叠加,偏应力能控制岩体的破坏,对岩石塑性破坏的影响有重要意义。设主应力σi(i=1,2,3),且σ1≥σ2≥σ3,则围岩中一点的应力状态表示为式(1)。

(1)

式中:等式右边第1项是球应力,即p=(σ1+σ2+σ3)/3,其作用是导致一微元体积的改变,但形状不变;等式右边第2项是偏应力,其作用是导致一微元形状改变,但体积不改变。σ1-p称为主偏应力,即为最大主偏应力s1。在应力张量中对围岩变形起实质作用的就是最大主偏应力,本文将其作为衡量巷道围岩破坏的指标,其计算公式见式(2)。

(2)

2.1 沿空掘巷数值模型的建立

模拟对象为2128高水充填工作面和21210运输巷,模型尺寸为140 m×100 m×100 m(长×宽×高),见图1。采用Mohr-Coulomb模型,左部、右部和底部为位移边界,顶部为应力边界,施加载荷20 MPa,侧压系数取1.25,岩层容重为25 kg/m3。模拟方案为:保持煤层顶底板岩层参数和高水材料充填参数(除充填高度)不变,分别建立采高3.0 m、3.5 m、4.0 m、4.5 m以及5.0 m的数值模型,并在21210运输巷煤柱侧及实体煤帮侧各布置一条测线。

2.2 深部沿空掘巷围岩偏应力分布特征

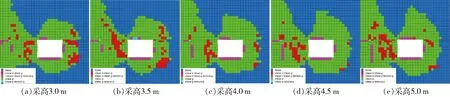

不同采高时深部充填工作面沿空掘巷围岩最大主偏应力云图见图2。由图2可知:①不同采高时,其巷道围岩偏应力云图分布形态基本一致,在巷道煤柱帮部(左侧)3.0~4.0 m范围内存在一偏应力峰值区,实体煤帮(右侧)2.5~3.5 m范围内存有“月牙状”偏应力峰值带,巷道围岩的左下侧、左上侧分别有一“同心圆式”偏应力低值区;②不同采高时,巷道顶板1.5 m范围内,偏应力均呈匀速递增趋势,且分布均匀,在1.5 m之外至深部岩层中,顶板偏应力呈不规则分布,其左侧顶板(占顶板长度的1/4)呈先减小后增大的趋势,右侧顶板(占顶板长度的3/4)呈先增大后减小的趋势;③随着采高的增大,巷道煤柱帮部的偏应力峰值区逐渐减小,且有上移的趋势,而峰值逐渐衰减,实体煤帮的“月牙状”峰值带有向右上侧扩展的趋势,且其峰值带内的极值区也逐渐增大,并有下移现象;④随着采高的增大,巷道围岩左下侧的“同心圆式”低值区基本无变化,而左上侧低值区内的最小值逐渐增大。

不同采高时沿空掘巷两帮最大主偏应力演化趋势如图3所示。由图3(a)可知:①深部充填工作面沿空掘巷煤柱帮部的偏应力呈斜“Γ”型分布,其由浅到深呈现出先匀速、快速增长至峰值,而后快速下降至8.1 MPa左右的趋势(到煤柱边界);②不同采高时,在煤柱帮浅部0~1.5 m范围内,同一位置的偏应力值基本一致,且保持匀速增长; ③1.5~5.0 m范围内,同一位置的偏应力随着采高的增大而减小,且在峰值处其偏应力的差值达到最大。由图3(b)可知:①深部充填工作面沿空掘巷实体煤帮偏应力由浅部至深部,呈现出急速增长至峰值,而后以负指数形式快速衰减,直至趋于稳定的过程;②实体煤帮0~3.0 m范围内(急速增长区域),其同一位置的偏应力值不随采高的增大而变化, 在3.0~12.0 m范围内(衰减区域),同一位置的偏应力随着采高的增大微量增加,在12.0 m范围以外,随着采高的增加其偏应力基本趋于恒定。

图1 数值模型及巷道布置

图2 不同采高时沿空掘巷围岩偏应力云图

图3 不同采高时沿空掘巷两帮偏应力演化特征

2.3 深部沿空掘巷围岩塑性区分布特征

不同采高时深部充填工作面沿空掘巷围岩塑性区分布特征见图4。由图4可知:①沿空掘巷煤柱帮整体处于塑性状态,但其巷道的左上侧、左下侧分别存在“V”型和“Λ”型的弹性区域,且随着采高的增大,其弹性区域基本无变化,这与图2的偏应力分布特征基本吻合;②顶板塑性区范围整体较大,且随着采高的增大不断向深部扩展,采高由3.0~5.0 m时,塑性区深度依次为4.0 m,4.5 m,5.0 m,5.5 m,6.5 m,这亦表明巷道顶板塑性区的扩展与巷道“月牙状”峰值带的分布密切相关;③随着采高的增大,沿空掘巷实体煤侧和底板的塑性区破坏深度基本保持在3.5 m和3.0 m,而塑性区范围有向右下侧扩展的趋势。

图4 不同采高时沿空掘巷围岩塑性区分布

根据上述分析,深部沿空掘巷开挖后引起的偏应力在16 MPa左右,其顶板的卸压范围达5.0 m(塑性区4.0~6.5 m),实体煤帮的卸压范围也在3.5 m左右(塑性区3.5 m)。巷道围岩偏应力的分布特征将影响塑性区的发展规律,即高偏应力引起围岩发生大范围剪切破坏,致使围岩变形错动,支护不合理时将造成巷道顶板冒落和垮帮等现象。因此,基于偏应力分布特征结合塑性区分布规律,进而指导巷道围岩支护将是控制围岩变形破坏行之有效的方法。

3 深部充填开采沿空巷道围岩控制机理与技术

3.1 顶板深浅承载结构的支护机理与技术

高预应力强力锚杆可在围岩浅部形成刚度较大的预应力承载结构,控制围岩的离层、滑移、裂隙扩张,使围岩处于三向受压状态,保持围岩的的完整性,增强其承载特性,有效抑制围岩拉剪破坏的出现,避免高偏应力引起更深层次围岩的破坏[14-15]。大直径高预应力锚索支护可显著增强浅部围岩完整性,提高锚杆预应力承载能力,并能调动深部围岩承载特性,形成深浅协同承载结构[16]。

根据沿空掘巷顶板偏应力的分布特征与塑性区分布规律,顶板1.5 m范围内的偏应力较低,其承载特性差、破坏严重,高预应力强力锚杆可提高该部分围岩的完整性,增强其自稳性能。顶板左上侧的偏应力较低,且处于弹性状态,则可将顶帮角锚杆(索)锚固到该区域,调动该处围岩承载特性,共同抵御围岩变形破坏。巷道右上侧的高偏应力区易造成顶板围岩进一步大变形甚至冒顶。因此,应采用大延伸高预应力锚索穿过高偏应力峰值区,将其锚固到稳定岩层中,以抑制偏应力进一步向更深层次围岩破坏。结合邢东矿工程经验与数值模拟,顶板选用Φ22 mm×2 400 mm高强螺纹钢锚杆,间排距为700 mm×800 mm,Φ22 mm高强锚杆预紧力范围应为27.4~45.6 kN[17],每孔分别使用S2360和Z2360数值锚固剂一卷,配合穹形钢托盘、Φ14 mm钢筋梁及Φ6 mm冷拔丝金属网。选用Φ21.8 mm×8 500 mm大直径高延伸率锚索进行加强支护,五花眼布置,间排距为1 400×1 600 mm,配合2.6 m的14号槽钢,并在槽钢与顶板之间加一个200 mm×200 mm的钢托盘,其布置见图5。

图5 沿空掘巷围岩支护方案

3.2 沿空掘巷两帮支护机理与技术

随着开采深度的增加,巷道围岩支护由控顶支护为主,逐渐过渡到顶帮同治、控顶先控帮。巷道两帮移近量增大,会加剧顶板的弯曲下沉[18]。因此,在加强顶板承载能力的基础上,还需进一步强化两帮承载结构,提高其完整性,达到帮、顶协同控制。预应力锚杆配合金属网及钢筋梁可加固煤帮表面围岩,且在围岩浅部形成连续预应力场,改变围岩受力状态,限制煤体沿破裂面产生滑移变形,增强浅部围岩(锚固体)弱面的力学性能,从而降低围岩的挤压膨胀变形[19-20]。预应力锚索的应用可进一步增强其围岩结构效应,并调动围岩稳定区域岩体共同承载,限制围岩外移。

由图3和图4可知,煤柱帮部已全部进入塑性状态,但其仍有一定的承载性能,采用预应力锚杆可在浅部破碎区域形成连续预应力场,增强岩体间挤压力,提高承载特性。实体煤帮内2.5~3.5 m的范围为偏应力峰值带,那么将锚索锚固到3.5 m范围外深部稳定岩体中,既保障了帮体结构的稳定,又可抑制高偏应力的进一步剪切破坏。因此,综合考虑确定沿空掘巷两帮采用Φ20 mm×2 100 mm的全螺纹锚杆,间排距700 mm×800 mm,每孔分别使用S2360和Z2360树脂锚固剂一卷,并配合穹形钢托盘、Φ12 mm钢筋梁及菱形金属网。在两帮距顶板1 100 mm和2 200 mm处分别打设Φ17.8 mm×4 500 mm的钢绞线锚索,三花眼布置,排距1 600 mm,并配合200 mm×200 mm钢托盘和Φ14 mm钢筋梁连锁(图5)。

3.3 沿空掘巷围岩支护效果分析

为进一步了解深部充填工作面沿空掘巷围岩支护效果,对巷道围岩表面位移进行监测。监测结果显示:深部充填工作面沿空掘巷开挖后,8 d后顶底板与两帮变形速率开始减缓,其中顶底板最大移近速率为17 mm/d,两帮最大移近速率为15 mm/d;25 d后逐渐趋稳,其顶底板最大移近量为324 mm,两帮移近量为496 mm,围岩控制效果良好。

4 结 论

1) 不同采高时,其巷道围岩偏应力云图分布形态基本一致。在巷道煤柱帮部(左侧)3.0~4.0 m范围内有一偏应力峰值区,实体煤帮(右侧)2.5~3.5 m范围内有“月牙状”偏应力峰值带,巷道围岩的左下侧、左上侧各有一“同心圆式”偏应力低值区。

2) 深部充填工作面沿空掘巷煤柱帮部的偏应力呈斜“Γ”型分布,其由浅到深呈现出先匀速,快速增长至峰值,而后快速下降至8.0 MPa。实体煤帮偏应力由浅部至深部,呈现出急速增长至峰值,而后以负指数形式快速衰减,直至趋于稳定的过程。

3) 深部沿空掘巷开挖后引起的偏应力在16 MPa左右,其顶板的卸压范围达5.0 m(塑性区4.0~6.5 m),实体煤帮的卸压范围也在3.5 m左右(塑性区3.5 m)。巷道围岩偏应力的分布特征将影响塑性区的发展规律,即高偏应力引起围岩发生大范围剪切破坏,致使围岩变形错动,支护不合理时将造成巷道顶板冒落和垮帮等现象。

4) 采用高预应力强力锚杆(索)支护系统对深部充填开采工作面沿空掘巷进行围岩控制,围岩变形量较小,有效维护了沿空掘巷的围岩变形,并为不同采高条件下充填开采工作面的沿空掘巷围岩支护提供参考。