模具曲面包络磨削的圆弧砂轮寿命研究

2018-08-13孔令叶周旭光

孔令叶 周旭光

(①广东工贸职业技术学院,广东 广州 510510;②深圳职业技术学院,广东 深圳 518055)

针对模具成型曲面的精密加工,目前主要有成型法、杯形砂轮磨削法、平面砂轮点磨削和圆弧包络磨削法[1-3],见图1所示。由于曲面形状多变,直接成型法仅适用于固定曲面的大批量加工。针对小批量多品种曲面的精加工来说,常采用杯形砂轮磨削法、平面砂轮点磨削和圆弧包络磨削法。由于杯形砂轮磨削法、V形砂轮点磨削法是利用砂轮的棱角或凸点进行固定点的磨削,磨削过程中甚至要通过第四轴摆动工件或砂轮来实现高刚性磨削,该加工方式的原理类似于车削加工,但砂轮参与磨削的磨粒过于集中使砂轮容易磨损,在磨削大型曲面时使得磨削初期和后期的砂轮磨损不一致,在一个磨削循环内难以得到稳定一致的工件形状精度。此外,该方法要使砂轮倾斜或摆动工件,控制复杂且易与工件发生干涉,往往适用于比较平缓曲面的磨削。

目前在大型曲面及非平缓曲面的磨削中,圆弧包络磨削法是一种常见且有效的方法,把砂轮修整成圆弧截面,磨削时通过三轴数控磨床进行轨迹包络,使圆弧砂轮的截面廓形复刻到工件表面,满足其形状精度和表面粗糙度的要求。该法控制过程简单,易于编程,适合于绝大部分曲面的磨削。

针对常规磨削,砂轮寿命主要取决于以下因素:(1)工件产生颤痕;(2)磨削噪音异常;(3)工件烧伤;(4)磨削力剧增;(5)工件加工质量恶化;(6)加工效果等[4]。由于曲面包络磨削时,圆弧砂轮和工件曲面始终处于包络相切关系,当圆弧砂轮存在较大的廓型误差时,必须重新修整才能获得合格的工件形状精度。因此,针对曲面磨削,在确定圆弧砂轮的寿命时,砂轮的廓型精度及修整周期是必须要考虑的问题。

目前圆弧成型砂轮的寿命主要是检测其廓型精度,当出现较大误差时,要及时的进行修整。目前圆弧砂轮廓形及寿命的检测方法主要有:(1)日本东北大学学者、国内谢晋、阎秋生等采用石墨碳板复印法来实现砂轮圆弧廓形的间接检测[2,5-6]。(2)哈尔滨工业大学把微小型砂轮拆卸后,利用三坐标测量机进行形状离线检测[7]。(3)韩国学者利用位移传感器在机检测砂轮形状和位置[8-9]。但石墨碳片的拆卸或砂轮的二次安装会影响砂轮和工件的安装和定位精度,而在位的砂轮形状检测法则需要额外昂贵的装置,且其运动精度需要比机床精度高一个等级。

除了砂轮廓形精度外,还有磨削状态、加工表面质量和磨削噪声等众多因素决定着圆弧砂轮寿命,而这些因素均与磨削力有着密不可分的关系。因此,本文提出对曲面磨削力的研究,来综合监控曲面磨削圆弧砂轮的磨削状态和寿命。

目前通过磨削力来监控磨削状态的研究主要集中在平面磨削及内外圆的常规磨削[10-11],其中,黄志[12]利用三维动态磨削力测量装置,实现了对平面磨削高频磨削力的实时精确检测。东北大学[13]采用应变片式的测力顶尖实现对阶梯轴类工件外圆磨削力的测量。东华大学[14]利用Kistler旋转式三向动态压电晶体测力仪实现对超高速的外圆磨削进行磨削状态监测。西北工业大学[15]对多种超硬材料的平面磨削进行磨削力预测及实验研究。M Shavva[16]研究了常规磨削中,金刚石砂轮的磨损和寿命与磨削力的关系。本文通过搭建曲面磨削力检测装置,分析曲面磨削力的分布规律,研究磨削总量与曲面磨削力、工件表面加工质量、砂轮的廓形精度的关系,提出利用磨削合力及磨削力比来实时监控曲面磨削状态及圆弧砂轮寿命的方法。

1 曲面磨削力测量及数据处理

在分析曲面磨削力时,由于工件曲面曲率及磨削角的原因,磨削分力Fa并非一直沿砂轮轴线方向,而是与砂轮磨削点的运动方向相反,因此曲面磨削力是高动态变化的,其磨削特性也必然与常规磨削不同[2]。本文利用YDM一III05型三向压电测力仪搭建了曲面圆弧包络磨削力采集系统(见图2),通过分析所测力值与磨削分力的关系,研究曲面磨削力的分布特点,以及其与工件表面粗糙度、工件精度及砂轮磨损的对比,探讨磨削力比与曲面磨削状态及判断圆弧砂轮寿命的关系。

磨削合力通常由3个互相垂直的分力构成,分别为轴向磨削力Fa、法向磨削力Fn和切向磨削力Ft。但曲面磨削时,由于曲率的变化,轴向和法向磨削力具有高动态变化特性,首先需要明确三向测力仪测得的Fx、Fy和Fz与各分力Fa、Fn和Ft及合力F的关系。设磨削点切线与水平线夹角为θ(见图2),则各分力之间存在以下关系:

(1)

对于任一磨削点,则有:

(2)

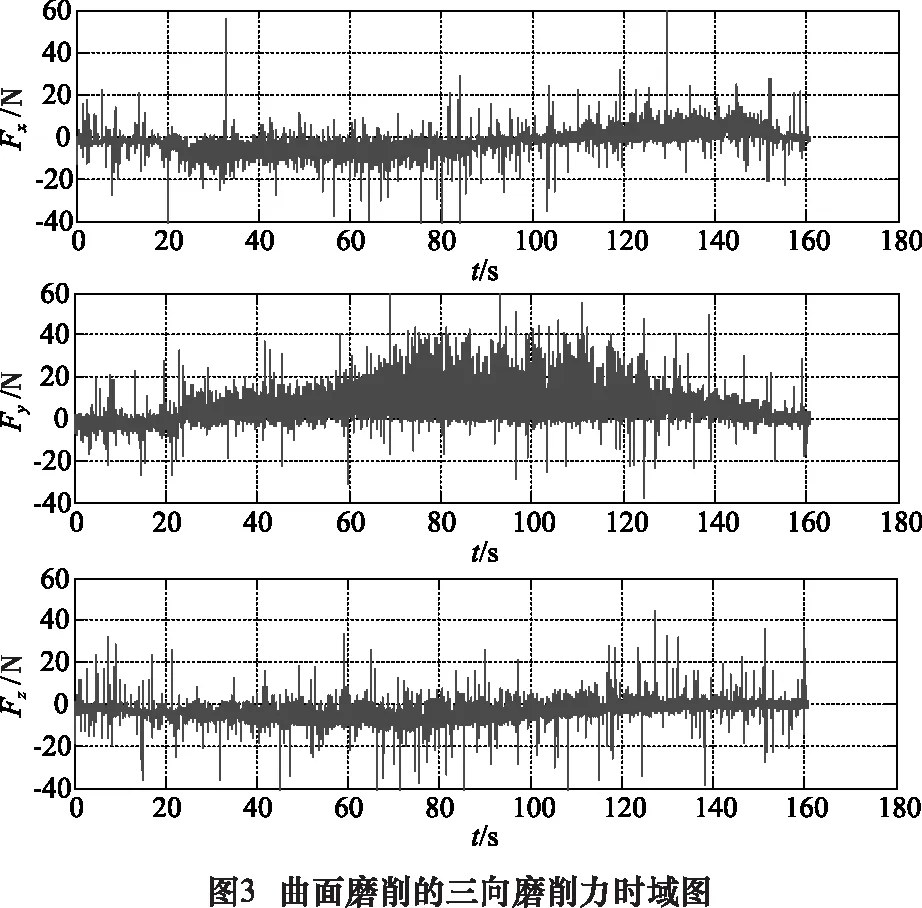

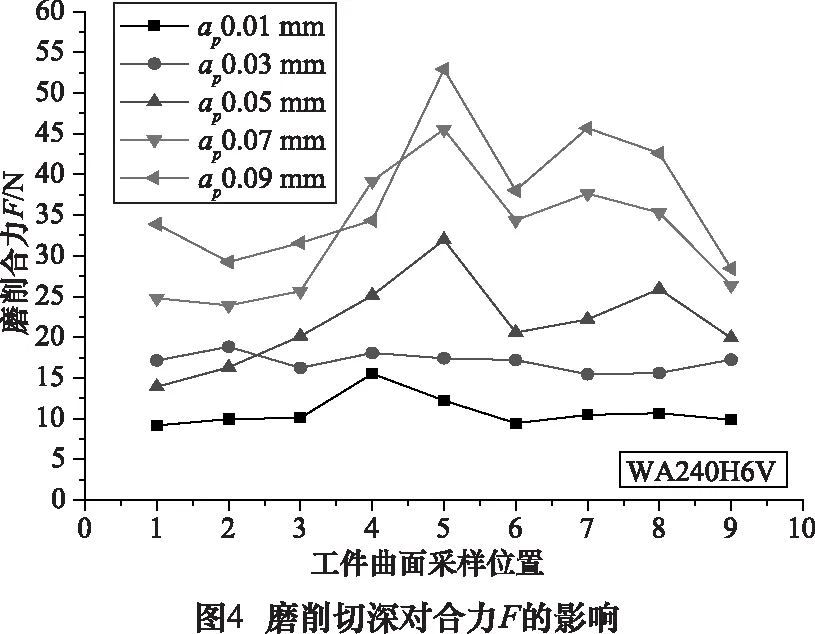

由式(1)和式(2)可知,因此,三向测力仪测得的Fx、Fy和Fz与各分力Fa、Fn和Ft存在正弦函数关系,而所测合力值与传统磨削合力值相等。三向磨削力Fx、Fy和Fz的时域图如图3所示,沿曲面截面均匀采取10个采样点,采用MATLAB滤波的方式进行数据处理,再根据式(2)可获得磨削合力的特性曲线图,如图4所示。

2 实验结果及分析

数据采集及处理完毕后,在整个曲面截面上,均匀采取10个采样点来绘制磨削力曲线(见图5)。通过研究曲面磨削力与砂轮磨削总量、磨削力比以及工件表面粗糙度和砂轮廓形精度的关系,以探索用磨削力来判别圆弧砂轮(砂轮宽度30 mm,截面圆弧半径17 mm)耐用度的依据,其中实验条件如表1所示。

2.1 砂轮累积磨削总量对磨削力的影响

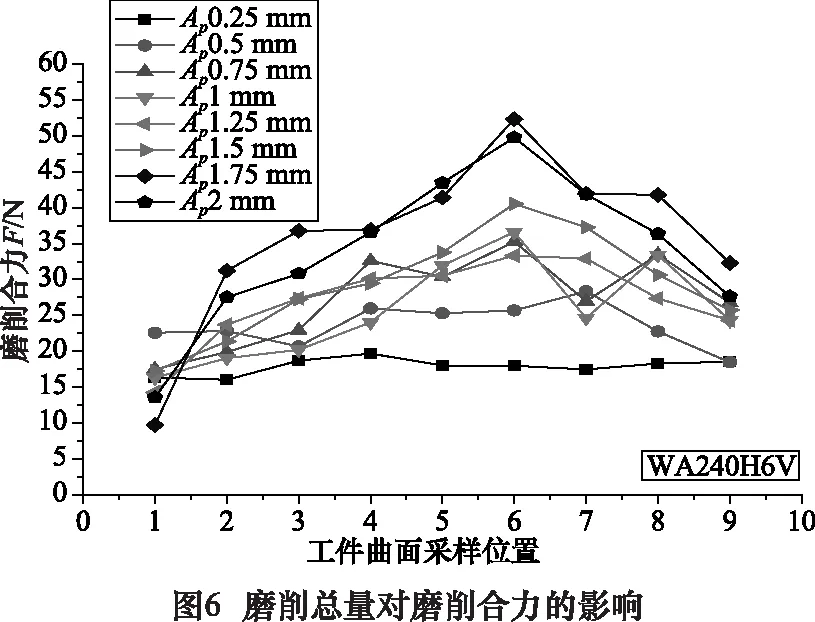

一般情况下,随着材料去除量的增加,磨粒会出现磨损钝化、堵塞或脱落使砂轮磨削力增大,最终导致砂轮的一个寿命周期结束[4],在曲面磨削时,累积磨削总量会导致圆弧砂轮产生磨损,从而影响砂轮的廓形精度和寿命。因此,本文在砂轮完整的一个寿命循环周期内,从修整完毕到砂轮堵塞出现工件烧伤而终止磨削,全过程分析磨削总量对磨削力的变化规律,其结果见图6所示。

由图6可知,其他参数不变的情况下,随着材料去除量的增加,磨削合力曲线由缓平直线变为峰状,其中在磨削工件最低点处其磨削力值急剧增大。在整个寿命周期内,砂轮磨削合力的变化趋势与图3中的Fy及Fn趋势类似,说明Fy及Fn在整个磨削合力中占主导地位。

表1 实验条件

分类内容分类内容零件材料模具钢(热处理)磨削进给速度f/(mm/min)10~200圆弧砂轮WA240H6V(R17)砂轮转速/(r/min)1 700磨削切深ap/mm0.01~0.09磨削总量Ap/mm2

整个磨损过程大致分为三阶段:即磨削总量为0~0.25 mm、0.25~1.25 mm和1.25~2 mm。在第一阶段内,砂轮磨粒比较锋利,切削能力较强,其磨削合力总体变化不大。当磨削总量达到0.25~1.25 mm时,磨削合力增大约一倍,随即进入稳定状态甚至出现磨削力值略微减小的现象,这主要是砂轮的正常磨损及磨粒自锐现象,致使部分磨粒重新获得切削能力。当磨削总量达到1.25~2 mm时,磨削合力会进入急剧增长阶段,比初始磨削力增大约3倍左右。其原因在于砂轮的过度使用致使磨粒空隙堵塞,砂轮无法自锐,此时工件表面开始出现的烧伤,砂轮需要重新修整才能继续使用。

2.2 Fn/Ft磨削力比

磨削力比可以用来评价材料的可磨削性以及砂轮的磨削性能[4,17]。根据式1可分别获得Fn和Ft分力,并计算Fn/Ft的比值,其变化趋势见图7所示。从图中可知,针对相同工件材料,随着磨削总量的增加,两种砂轮的磨削力比均持续增大,但WA280M3B砂轮的磨削力比数值要比WA240H6V砂轮的小,说明前者的切削性能明显要优于后者。

对于WA240H6V砂轮,当磨削总量累积到1 mm后,其磨削力比会急剧增大,说明砂轮进入急剧磨损状态,磨削能力开始减弱,由图6可知,此时磨削力在经历一段稳定状态后,也开始逐渐增大,砂轮表面也开始出现不均匀的堵塞现象。而WA280M3B砂轮在磨削总量累积到1 mm后,其磨削力比缓慢增加,弹性结合剂使得砂轮不易堵塞,仍然具有良好的磨削性能。

2.3 磨削总量与工件表面粗糙度、砂轮廓型关系

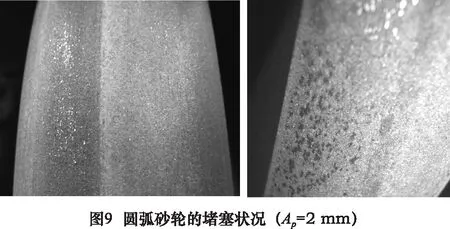

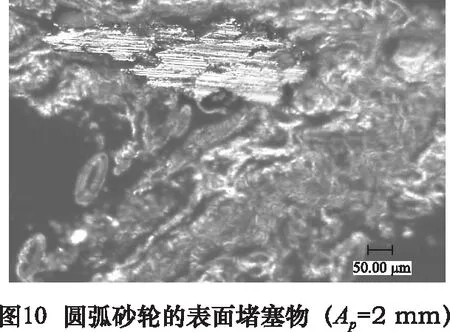

工件曲面各部位表面粗糙度与磨削总量的关系图如图8所示,随着磨削总量及砂轮的磨损的增加,曲面各部位的表面粗糙度均显著升高。当磨削总量小于1 mm时,曲面各部位粗糙度总体变化平缓,说明砂轮处于正常的工作状态。当磨削总量超过1mm后,首先在曲率半径较小的R80及R58处,其表面粗糙度急剧恶化,甚至超标,工件对应表面出现轻微烧伤。当总磨削用量增大到2 mm后,曲率半径最大的R110.4处也开始出现少许烧伤,R80及R58处烧伤严重,此时砂轮已不宜继续磨削,图9和图10分别为砂轮表面堵塞情况图。

从图8和图9可知,凹曲面最大曲率半径处(底部R110.4)的表面粗糙度和对应位置处砂轮的堵塞情况要明显好于其他曲率半径处(R80、R58),这主要由两方面的因素。首先当某一确定的圆弧砂轮与工件不同曲率半径位置处进行包络磨削时,工件曲率半径越大,其包络的接触面积越小。因此,在工件上R110.4处的包络接触面积比R80和R58处略小,单位磨粒的磨削合力较小,易于得到较好的表面粗糙度;此外,圆弧砂轮在高速运转时,会导致磨削液的不均匀分配,绝大部分磨削液集中在砂轮圆弧的最大直径处,此处的冷却效果和冲刷效果最为显著,不宜出现砂轮堵塞和工件粗糙度急剧升高的现象。

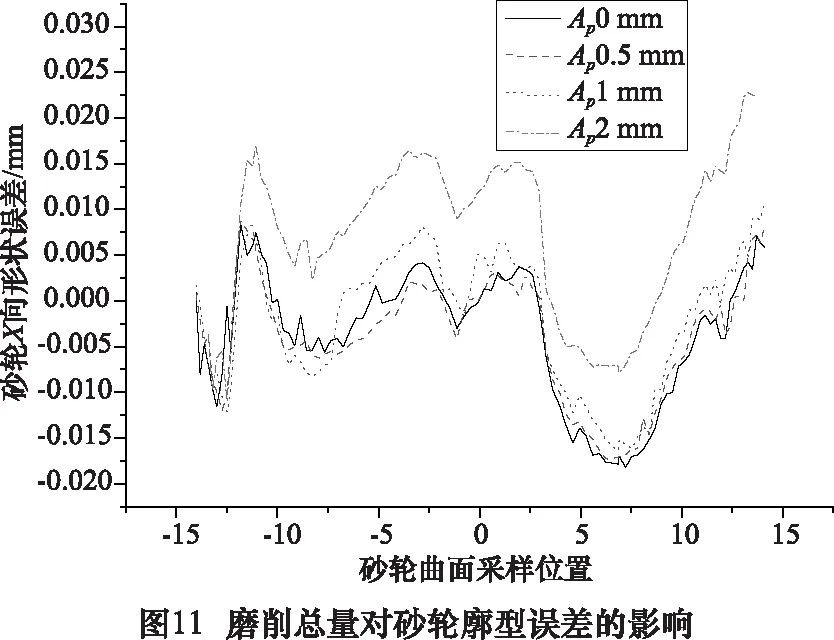

砂轮磨削总量对砂轮廓型误差的影响关系如图11所示,当砂轮磨削总量在0~0.5 mm时,砂轮廓型保持良好且工件表面粗糙满足要求,说明砂轮无论是形状保持性还是表面磨粒均处于良好状态。当砂轮磨削总量从0.5~1 mm时,砂轮廓型出现约0.01 mm的法向误差,工件表面粗糙开始略微上升,砂轮处于正常磨损状态。而砂轮磨削总量超过1 mm后,砂轮廓型出现恶化,达到0.03 mm的法向误差,此时工件表面粗糙度值成倍增加,甚至出现烧伤斑点。

2.4 砂轮耐用度的确定

结合图6、图7、图8和图11,磨削总量对磨削合力、磨削力比、工件表面粗糙度及砂轮廓形的影响呈现大致相同的变化趋势。磨削总量对上述四者的影响产生共振效果,即当砂轮磨削总量达到1 mm时,磨削合力、磨削力比、工件表面粗糙度及砂轮廓形开始进入急剧增长阶段。对于WA240H6V圆弧砂轮,按照本实验条件,当砂轮磨削总量达到1 mm、磨削力比达到2.44,磨削合力达到35 N时可作为砂轮耐用度的判断依据。

3 结语

本文研究了曲面圆弧包络磨削时磨削力特性及圆弧砂轮寿命的判断依据,主要结论如下:

(1)曲面磨削力3个磨削分量Fa、Fn、Ft与磨削角θ存在正弦函数关系,3个磨削分量的合力与所测三向磨削力值的合力相等。

(2)在磨削寿命周期内,砂轮经历正常磨损、自锐和堵塞3个阶段,其磨削合力分别呈现缓慢上升、保持稳定和急剧增大的状态。

(3)磨削总量与磨削合力、磨削力比、工件表面粗糙度及砂轮廓形精度之间具有共振效果,四者随着磨削总量的增加呈现大致相同的变化趋势。对于本文的实验条件,当砂轮磨削总量达到1 mm、磨削力比达到2.44、磨削合力达到35 N时可作为圆弧砂轮耐用度的判断依据。